Изобретение относится к обработке металлов давлением а именно к способам протяжки заготовок бойками, имеющими заходные и калибрующие участ KHj и может Сыть пр1-5менено в кузнеч - ньзх н к-узнечно-прессовых цехах маши ностроит льиых и металлургических заводов при ковке на радиально ковоч ных машинах и прессах.

Целью изобретения является повы шение коэффициента иснользования материала заготовки путем уменьшения „УТЯЖ1-ШЫ на ее торцах о

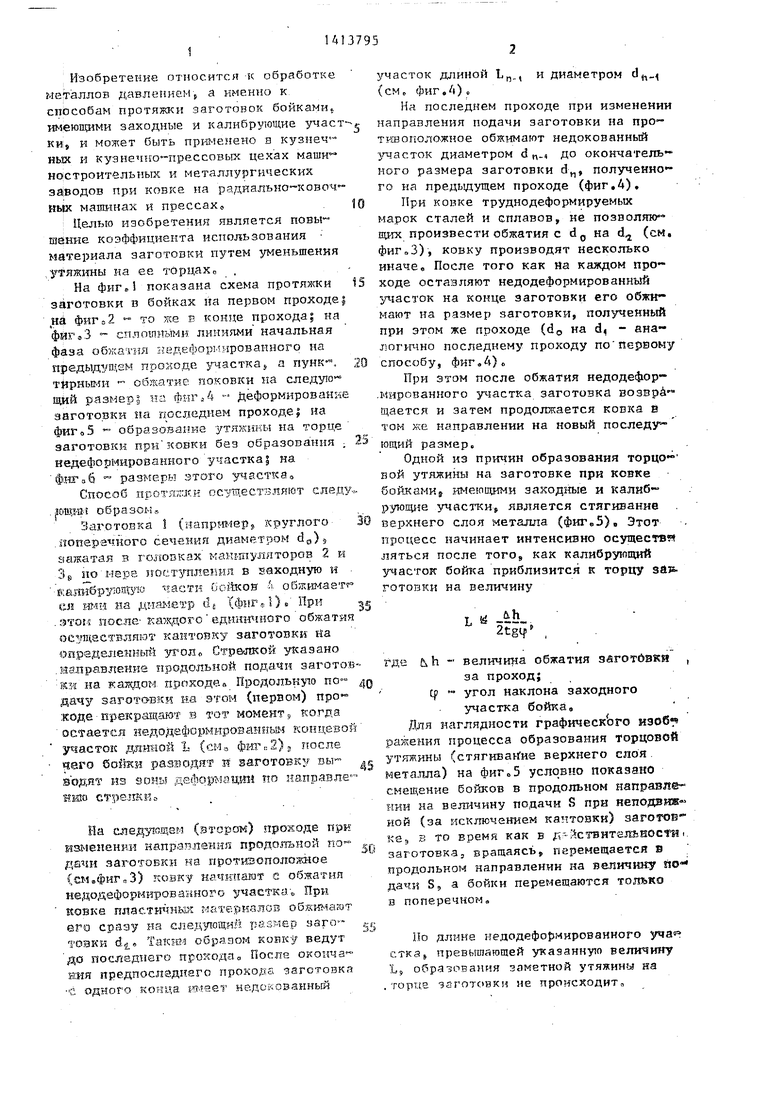

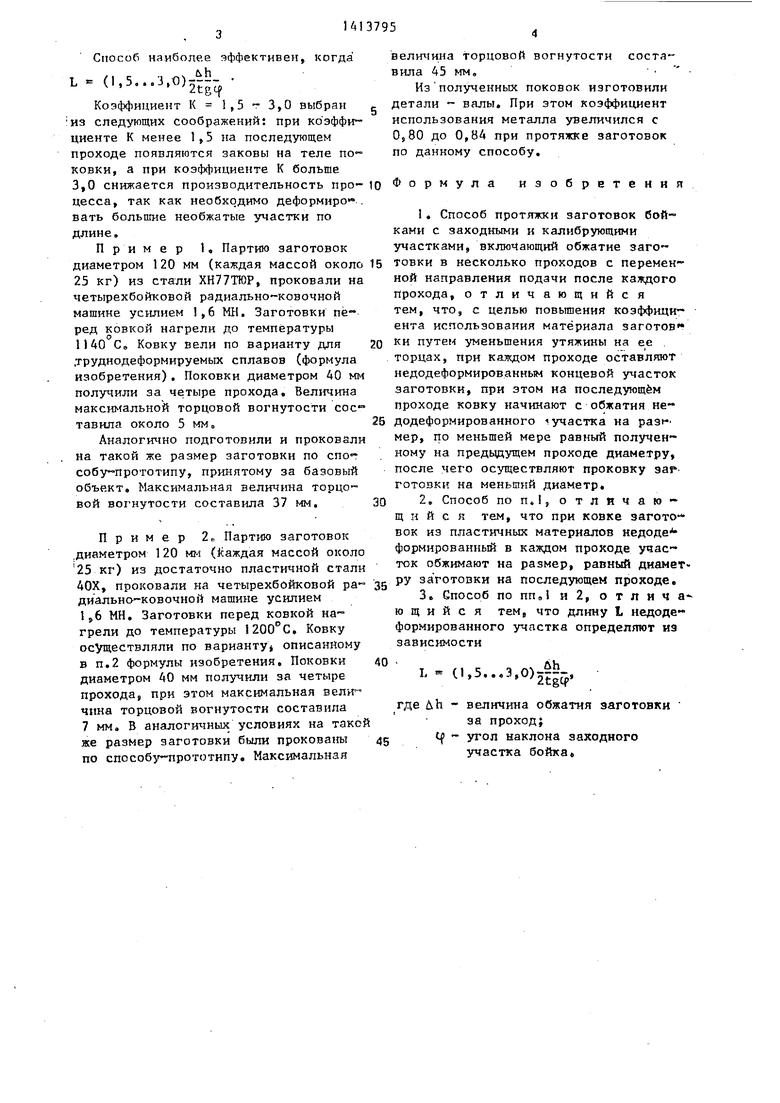

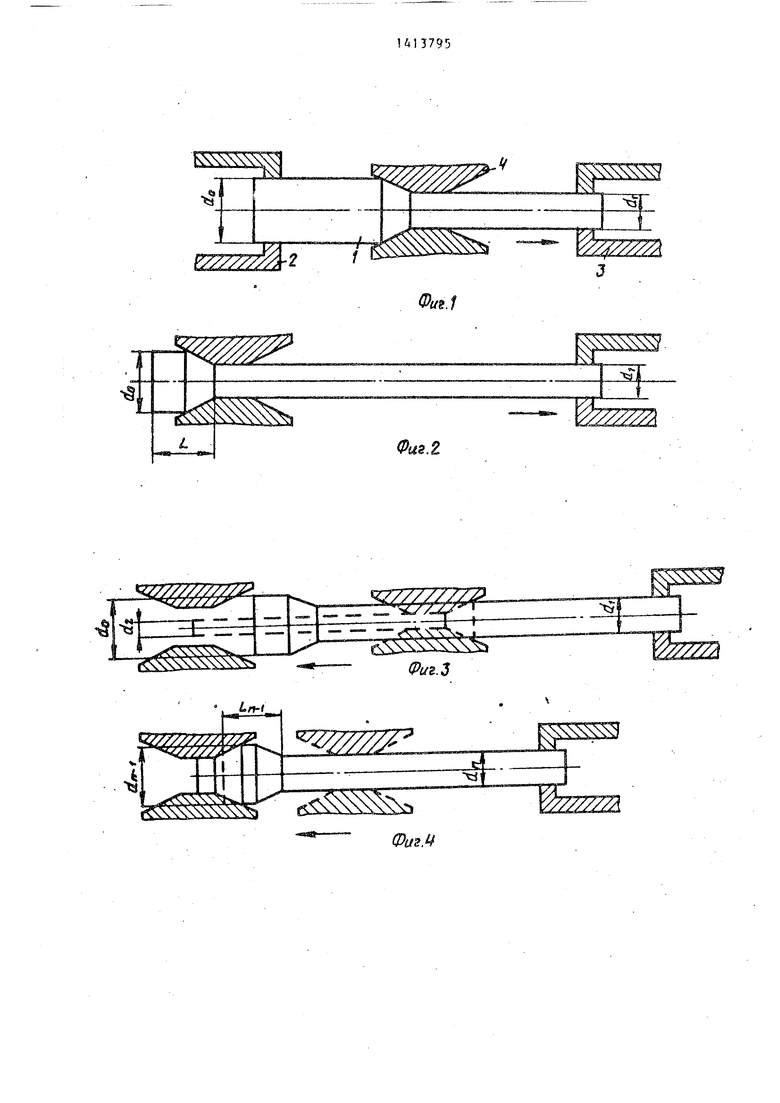

На фиг.} показана схема протя} аси заготовки в бойках на первом проходе| на фиге2 то же в конце проходя; на фйГгЗ сплошными ЛИНИЯМИ начальная фаза обжатия недеформированного на предыдущем проходе з- астка а пунк. тйрньми - обжатие, поковки на следую- щий размер J - Деформирование заготовки на последнем проходе; на фиг о 5 образование угпжккы на торце заготовки при ковки без образования ; недеформнрованного участка| на ф|1«Го6 размеры этого участка.

Способ протяйжи осута.естзлйют следу . pBiwi образомS

Заготовка 1 (Hanprniepj круглого .яоперачного сепекия диаметром dg),, зажатая в головках какл-шуляторов 2 и Зр по мере поет тления в йаходную и KeitH6pyjOsity K Coi -iKOH Л обжимает ея на диал -штр dj (ФигЛ) При . этоГ после- ка кдого единшпюго обжатия ос щаствляют кантовку заготовки йа одраделеяньй угол с, Стр&лкой указано , 1аапра.вление продольной подачи заготов к:и на каждом прокодв Предолькуго дачу заготовки на этом (первом) коде прекр-аш. в тот момент когда остается недодеформированным концевой участок длиной Ъ (сМэ фиг.:2)э после чего боЁгкн разводят н заготовку вы- в одат ИЗ 90НЫ деформацш tto направле-- йкзо стре,..

На следующей (зтсром) проходе при нз1 енении направления продольной дачи заготовки на протизоположное (сМгфиГпЗ) ковку начинают с обжатня недодеформироваиного учаетка/,, При ковке пластичных материзлов его сразу на следующий размер ааго- тонки Такш-з образом койку ведут до последнего прохода а Поспе окончв ния предпоследнего прохода заготовка ii одного конца ит.йет недокованньй

5

0

5

0

O

участок длиной L,., и диаметром dj, (см„ фиг,4)

На последнем проходе при изменении направления подачи заготовки на про- тршоположное обжимают недокованный i acTOK диаметрам d „-4 до окончательного размера заготовки d, полученного на предыдущем проходе (фиг,4),

При ковке труднодеформируемых марок сталей и сплавов, не позволяю щих произвести обжатия с d,, на d (см, фиГоЗ), ковку производят несколько иначе в После того как на каждом проходе оставляют недодеформированный участок на конце заготовки его обжн мают на размер заготовки, полученный при этом же проходе (do на d, - ана- логцгшо последнему проходу по первому способу, фиг.4).

При этом после обжатия недодефор- .мированного участка заготовка возврА щается и затем продолжается ковка и том же направлении на новый последу ющий размер.

Одной из причин образования торцо вой утяжины на заготовке при ковке бойками заходные и калиб- р-, участкир является стягивание . верхнего слоя металла (), Этот процесс начинает интенсивно осуществя ляться после того как калибрующий ji acTOK бой1са приблизится к торцу готовки на величину

L И -.Ь.

2tgif ,

где - величина обжатия заготовки ,

за проход; Cf угол наклона заходного

участка бойка,

Для наглядности графическЬго изоб ряжения процесса образования торцовой УТЯЖ.ИНЫ (стягиван ие верхнего слоя. ) на фиг о 5 условно показано бойков в продольном направлении на величину подачи S при неподвиж ной (за исключением кантовки) заготов ке,, в то время как в д-йствнтеяьнос-Ш заготовка, вращаясь перемещается S продольном направлении на величину йО дачи S, а бойки перемещаются только в поперечном

Но длине недодеформированного стка превышагощей указанную величину LS образования заметной утяжины на .торце эаготовки не происходит

Способ наиболее эффективен, когда (1.5..Л.О)/-Ь-

Коэффициент К 1,5 т 3,0 выбран g З следующих соображений: при ко эффи™ иенте К менее 1,5 па последующем роходе появляются законы на теле по овки, а при коэффициенте К больше 3,0 снижается производительность про- Ю цесса, так как необходимо деформиро . вать большие необжатые участки по длине.

Пример 1, Партию заготовок диаметром 120 мм (каждая массой около 15 25 кг) из стали ХН77ТЮР, проковали на четырехбойковой радиально-ковочной машине усилием 1,6 Mil. Заготовки пё ред ковкой нагрели до температуры 1)40 С Ковку вели по варианту для 20 .труднодеформируемых сплавов (формула изобретения). Поковки диаметром АО мм получили за четыре прохода, Вел1гчина макси альной торцовой вогнутости составила около 5 мм о25

Аналогтшо подготовили и проковали на такой же размер заготовки по спог собу прототипу, принятому за базовый объект. Максимальная величина торцо™ вой вогнутости составила 37 мм. 30

Пример 2 о Партию заготовок .диаметром 120 MJ-I (йаждая массой около 25 кг) из достаточно пластичной стали АОХ, проковали на четырехбййковой ра« 35 диально-ковочной машине усилием 1,6 МН, Заготовки перед ковкой нагрели до температуры , Ковку осуществляли по варианту описанному в п,2 формулы изобретения. Поковки 40 диаметром АО мм получили за четыре прохода, при этом максимальная вели чина торцовой вогнутости составила 7 мм, В аналогичных условиях на такой же размер заготовки бьши прокованьт 45 по спссобу -прототипу. Максимальная

величина торцовой вогнутости соста - вила 45 мм,

Из полученных поковок изготовили детали валы. При этом коэффициент использовани-Я металла увеличился с 0,80 до 0,8А при протяжке заготовок по данному способу.

Формула изобрнтения

1,Способ протяжки заготовок бойками с заходными и калибрующими участками, включающий обжатие заго товки в несколько проходов с перемек иой направления подачи после каждого прохода, отличающийся тем, что, с целью повьш1ения козффици ента использования материала заготов ки путем уменьшения утяжины на ее торцах, при каждом проходе оставляют недодеформированным концевой участок заготовки, при этом на последующем проходе ковку начинают с ое5жатия не- додеформированного участка на мер, по меньшей мере равный получен- ному на предыдущем проходе диаметру, после чего осуществляют проковку эар готовки на меньший диаметр,

2,Способ поп., отличающий с к тем, что при ковке загото- вок из пластичных материалов недоде- - формированный в каждом проходе учас ток обжимают на размер, равный диаметру за готовки на последующем проходе,

3,Способ по пп, и 2, отличающийся тем, что длину L недоде формированного участка определяют Н9 зависимости

L« (1,5.,,3,0)5|-,

где &h - величина обжатия заготовки

за проход}

Cf угол наклона заходного участка бойка

ФигМ

uS , 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки заготовок на четырехбойковой радиально-ковочной машине | 1988 |

|

SU1570829A1 |

| Способ ковки валов | 1981 |

|

SU1028409A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| СПОСОБ КОВКИ СЛИТКОВ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2005 |

|

RU2288803C1 |

| Инструмент для радиальной ковки | 1989 |

|

SU1639864A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291755C2 |

| Способ кузнечной протяжки | 1989 |

|

SU1639861A1 |

| Способ ковки поковок типа дисков | 1989 |

|

SU1710176A1 |

| Способ радиальной ковки | 1985 |

|

SU1402400A1 |

| Способ ковки поковок типа ступенчатых валов | 1986 |

|

SU1355337A1 |

Изобретение относится к обработ ке металлов давлением, в частности к способам протяжки заготовок при ковке на радиально ковочиьвс машинах с бой ками, имеющими заходные и калибрующие участки Дель - повышение коэффициент та использования материала заготовки путем уменьшения торцовых утяжин. Это достигается тем, что заготовка обжимается в несколько проходов при продольных перемещениях в про гивопо- ложных направлениях. На всех проходах кроме последнего, оставляется недоде - формнрованный участок на конце заго товки, с которого начинают обжатия последующих проходов на новый размер заготовки. На последнем проходе кованный згчасток заготовки обж1{маю.т до размера, полученного на предьщущем проходе В такой последовательности обрабатываются пласптчные материалк. Для обработки труднодеформируемых сталей и сплавов недодеформированный участок на конце заготовки, изменив направление ее подачи на противоположное, обжимают на размер, полу 1енный на TOMtже проходе. Затем выводят заготовку из зоны деформации и обжимают ее на новый размер За счет уменьшения торцовых утяжин коэффицит ент использования металла увеличивается с 0,80 до 0,84, 2 з,п, ф-лы, 6 ил. с iS

Составитель А.Быстров едактор Л,Народная Техред л.Сердюкоаа Корректор;С,Шекмар

Заказ 870

Тираж 409

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий . 113035, Москва, Ж-35, Раушская наб,, д. 4/5

fPue.5

Фиг. 6

Подписное

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-28—Публикация

1986-12-12—Подача