Изобретение относится к сварочной технике и может найти применение в машинах для сварки трением, в которых передача крутящего момента от двигателя к шпинделю осуществляется посредством зубчатой передачи.

Цель изобретения - повышение надежности и долговечности машины.

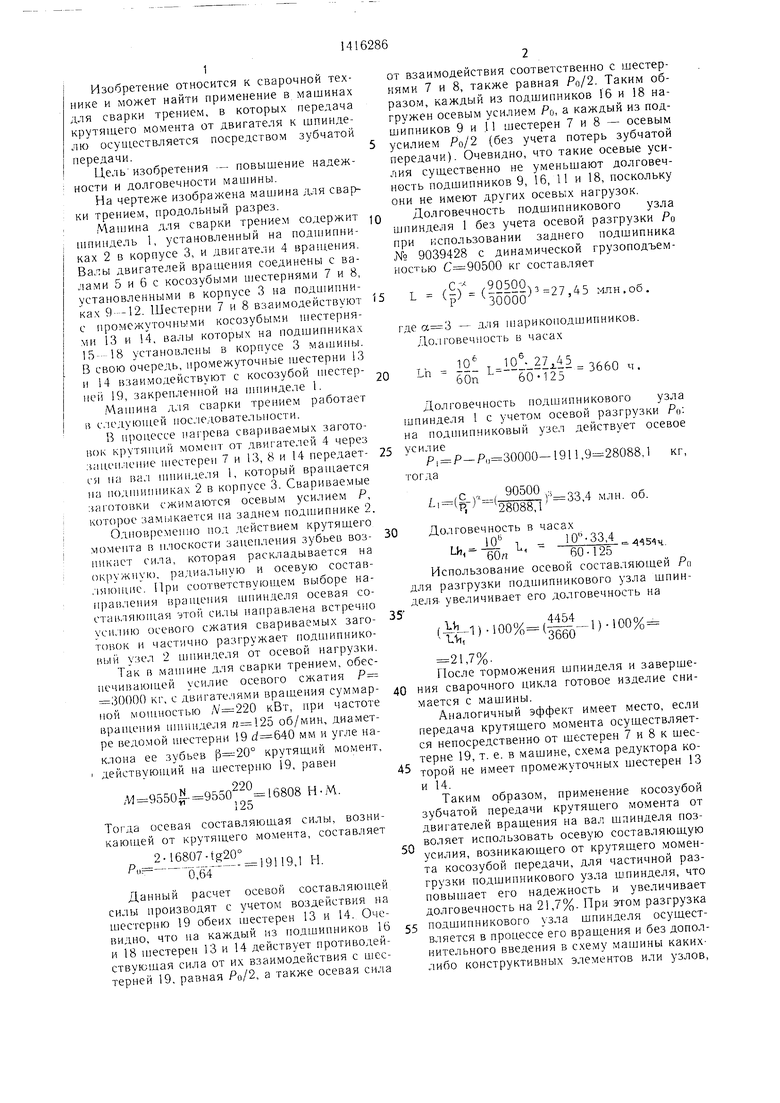

На чертеже изображена машина для сварки трением, продольный разрез.

Ман1ина для сварки трением содержит шпиндель 1, установленный на поднжпни- ках 2 в корпусе 3, и двигатели 4 вращения. Валы двигателей вращения соединены с ва- лами 5 и 6 с косозубыми шестернями 7 и 8, установленными в корпусе 3 на подшипниках 9-12. Шестерни 7 и 8 взаимодействуют с промежуточными косозубыми Н1естерня- ми 13 и 14, валы которых на подшипниках 15 18 установлены в корпусе 3 машины. В свою очередь, промежуточные шестерни 13 п 14 взаимодействуют с косозубой шестерней 19, закрепленной на (нпинделе 1.

Машина для сварки трением работает л следующей после.аователыюсти.

В процессе нагрева свариваемых заготовок крутящий момент от двигателей 4 через зацен.че1Н1е Н1естерен 7 и 13, 8 и 14 передается на вал ппшнделя 1, который вран1ается на подшипниках 2 в корпусе 3. Свариваемые заготовки сжимаются осевым усилием Р, которое зам1)1кается па заднем подшипнике 2.

Одновременно под действием крутящего момепта в плоскости за 1е 1ления зубьев возникает сила, которая раскладывается на окружную, радиальную и осевую составляющие. При соответствующем выборе направления вращения шпинделя осевая составляющая этой силы направлена встречно усилию осевого сжатия свариваемых заготовок и частично разгружает подшипниковый узел 2 шпинделя от осевой нагрузки.

Так в ман1ине для сварки трением, обеспечивающей усилие осевого сжатия Р М)()00 кг, с двигателями вращения суммарной мощностью кВт, при частоте врани ния шпинделя об/мин, диаметре ведомой шестерни 19 мм и угле наклона ее зубьев крутящий момент, действуюнхий на шестерню 19, равен

Л1 9550 - 9550 16808 Н М. 125

Тогда осевая составляющая силы, возникающей от крутящего момента, составляет

2-16807-1 20°

WM

Данный расчет осевой составляюн1ей силы производят с учетом воздействия на шестерню 19 обеих паестерен 13 и 14. Очевидно, что на каждый из подшипников 16 и 18 н естерен 13 и 14 действует противодействующая сила от их взаимодействия с шестерней 19, равная Ро/2, а также осевая сила

19119,1 Н.

от взаимодействия соответственно с шестернями 7 и 8, также равная Ро/2. Таким образом, каждый из подшипников 16 и 18 нагружен осевым усилием РО, а каждый из подшипников 9 и 11 шестерен 7 и 8 - осевым

усилием Ро/2 (без учета потерь зубчатой передачи). Очевидно, что такие осевые усилия существенно не уменьшают долговечность подшипников 9, 16, 11 и 18, поскольку они не имеют других осевых нагрузок.

Долговечность подшипникового узла шпинделя 1 без учета осевой разгрузки РО при использовании заднего подшипника № 9039428 с дина.мической грузоподъемностью С 90500 кг составляет

L (2Г(),45 млн.об.

где - для шарикоподшипников. Дол1ювечность в часах

т- 0 т 27,45 ,,„

боп L --6o-:T r ° Долговечность подшипникового узла шпинделя 1 с учетом осевой разгрузки РО: на ПОДП1ИПНИКОВЫЙ узел действует осевое усилие

Р, Р р„ 30000-1911,9 28088,1 кг, тогда

0

90500

Р

28088, Долговечность в часах

,4 млн. об.

Lb,10бОп

1, ,1

. isiH.

60-125

Использование осевой составляющей Ро для разгрузки поднтпникового узла шпинделя увеличивает его долговечность на

5

().00%-ДДК4.

:(1)-100%

3660

21,7%.

После торможения шпинделя и заверше- 0 ния сварочного цикла готовое изделие снимается с машины.

Аналогичный эффект имеет место, если передача крутящего момента осуществляется непосредственно от шестерен 7 и 8 к шестерне 19, т. е. в машине, схема редуктора ко- торой не имеет промежуточных щестерен 13 и 14.

Таким образом, применение косозубой зубчатой передачи крутящего момента от двигателей вращения на вал щпинделя поз- - воляет использовать осевую составляющую усилия, возникающего от крутящего момента косозубой передачи, для частичной разгрузки подщипникового узла шпинделя, что повыщает его надежность и увеличивает долговечность на 21,7%. При этом разгрузка 5 подшиппикового узла шпинделя осуществляется в процессе его вращения и без дополнительного введения в схему мащины каких- либо конструктивных элементов или узлов.

1416286 34

т. е. без AonojiHHTevTbHbix трудозатрат, чтониках в корпусе, и двигатель вращения, свнупрощает конструкцию сварочной машины.занный со шпинделе.м зубчатой иерелачей

отличающаяся тем, что, с целью повышения

Формула изобретениянадежности и долговечности машины, зуп чатая передача, соединяющая шпинде.11

Машина для сварки трением, содержа-с двигателем вращения, выполнена косощая шпиндель, установленный на подшип-зубой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1987 |

|

SU1579688A1 |

| МОБИЛЬНЫЙ РАСТОЧНО-НАПЛАВОЧНЫЙ КОМПЛЕКС | 2009 |

|

RU2421303C2 |

| Шпиндельная бабка машины для сварки трением | 1984 |

|

SU1222465A1 |

| Машина для сварки трением | 1986 |

|

SU1299745A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1989 |

|

SU1737836A1 |

| Устройство для сварки трением | 1982 |

|

SU1042933A1 |

| Устройство для сварки трением | 1982 |

|

SU1041251A1 |

| Устройство для орбитальной сваркиТРЕНиЕМ | 1979 |

|

SU814627A1 |

| Многопоточный двухступенчатый редуктор опорно-трансмиссионного узла ветроэнергетической установки | 1989 |

|

SU1796044A3 |

| Машина для сварки трением | 1979 |

|

SU776823A1 |

Изобретение относится к сварочной технике и может найти применение в машинах для сварки трением, в которых передача крутящего момента от двигателя к шпинделю осуществляется зубчатой передачей. Цель изобретения - повышение надежности и долговечности сварочной машины. Для этого зубчатая передача шестерен 7, 8, 13, 14 и 19, соединяющая шпиндель 1 с его двигателями вращения 4, выполнена косозубой. После загрузки свариваемых заготовок в зажимные устройства они сдавливаются осевым усилием Р и от двигателей 4 приводится во вращение шпиндель 1. В процессе вращения шпинделя 1 под действием крутящего мо.мента в плоскости зацепления зубьев возникает сила, осевая составляющая Яо которой направлена встречно усилию Р осевого сжатия заготовок, что частично разгружает подшипниковый узел 2 от осевого усилия и увеличивает его долговечность. После торможения шпинделя и завершения сварочного цикла готовое изделие снимается с машины. 1 ил. о СО О5 ю 00 О5

| Машина для сварки трением | 1985 |

|

SU1238929A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ сварки трением | 1981 |

|

SU998057A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-08-15—Публикация

1987-01-04—Подача