(54 ) СПОСОБ СВАРКИ ТРЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1981 |

|

SU1016118A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ ТЕЛ ВРАЩЕНИЯ | 2011 |

|

RU2506146C2 |

| Станок для сварки трением | 1960 |

|

SU145120A1 |

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

| СОЕДИНЕНИЕ ТРУБЧАТЫХ ДЕТАЛЕЙ СВАРКОЙ ТРЕНИЕМ И СПОСОБ СВАРКИ ТРЕНИЕМ СОЕДИНЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366551C2 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ВРАЩЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ВРАСТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2223175C1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2817097C1 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Машина для ориентированной сварки трением длинномерных изделий из 3-х деталей | 1987 |

|

SU1418018A1 |

Изобретение относится к сваркеи может быть использовано для соединения деталей сваркой трением, например бурильных труб с соединительными замками. .

В современной производственной практике применяется целый ряд способов сварки трением, использующих в своей основе принцип относительного скольжения сваривае1«1х поверхностей деталей с одновременной осевой нагрузкой. К ним относятся:

-вращение одной свариваемой заготовки;

-вращение двух свариваемых заготовок в противоположные стороны}

-вращение двух свариваемых заготовок в одну сторону с различными скоростями.

-вращение промежуточной вставки при неподвижном положении двух свариваемых заготовок;

-вращение свариваемых заготовок при неподвижной промежуточной вставке.

Известен .способ сварки трением, заключающийся в том, что одной из деталей сообщают вращательное движение, а к другой прикладывсцот осевое усилие, при этом процесс сварки производят с многократным изменением эксцентриситета между осями вращающихся относительно друг друга с свариваемых деталей от нуля до мак- , симума и снова до нуля с регулируе мой частотой .Недостатком зтого способа является низкое качество сварки, обус10ловленное тем, что в процессе сварки зона контакта не охватывает всей площади стыка свариваемых деталей, так как оси их, а следовательно, и торцы смещены относительно друг

15 друга. Поэтому впЬ зёрхност:ной зоне торцов деталей, ограниченной величиной эксцентриситета, сварки не происходит, что снижает прочность всего сварного соединения.. Кроме

20 того, при данном способе из-за отсутствия постоянного контакта по всей свариваемой поверхности снижается интенсивность сварки, так как неконтактируемая поверхность тор25цов деталей охлаждается.

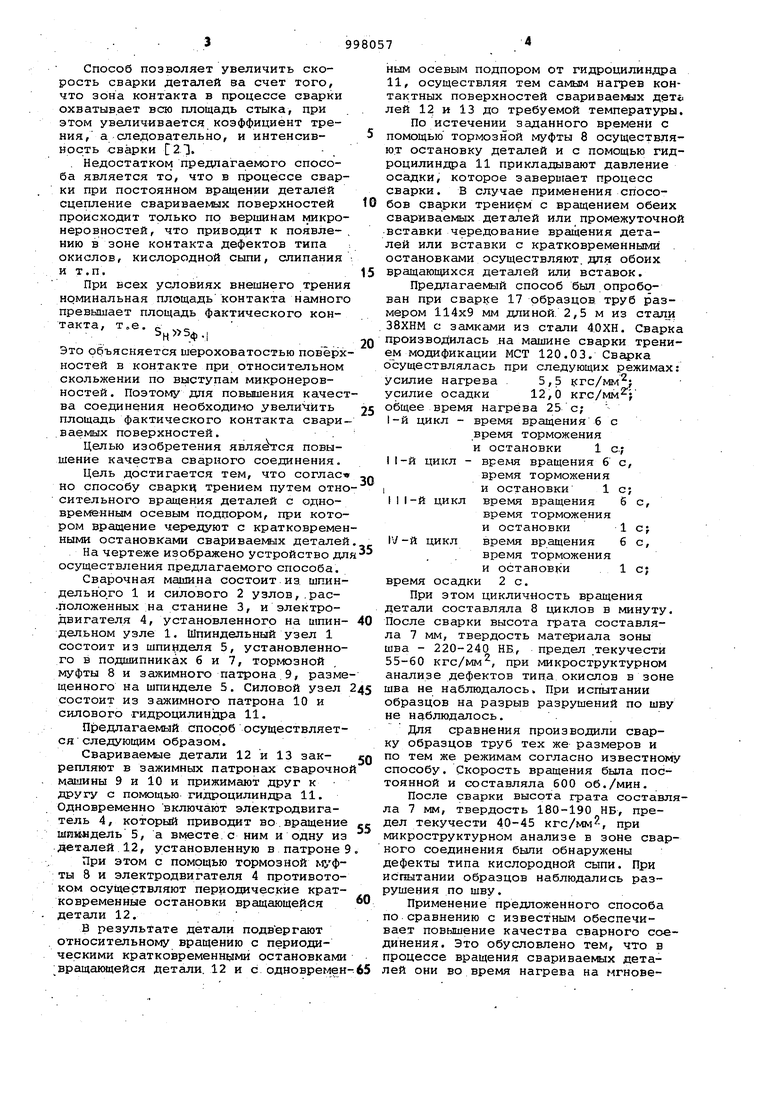

Наиболее близким по технической сущности к изобретению является способ сварки трением путем относительного вращения деталей с одновремен30ным осевым подпором. Способ позволяет увеличить скорость сварки деталей ва счет того, что зона контакта в процессе сварки охватывает всю площадь стыка, при этом увеличивается коэффициент трения, а следовательно, и интенсивность сварки 2. . Недостатком предлагаемого способа является то, что в процессе сварки при постоянном вращении деталей сцепление свариваемых поверхностей происходит только по вершинам микронеровностей, что приводит к появлению в зоне контакта дефектов типа окислов, кислородной сыпи, слипания и т.п. При всех условиях внешнего трения номинальная площадь контакта намного превышает площадь фактического контакта, т.е. с .| Это объясняется шероховатостью поверх ностей в контакте при относительном скольжении по выступам микронеровностей. Поэтому для повьЕиения качест ва соединения необходимо увеличйть площадь фактического контакта свари ваемых поверхностей.. Целью изобретения являйся повышение качества сварного соединения. Цель достигается тем, что соглас но способу сварки трением путем отно сительного вращения деталей с одновременным осевым подпором, при котором вращение чередуют с кратковремен ными остановками свариваемых деталей На чертеже изображено устройство дл осуществления предлагаемого способа. Сварочная машина состоит из шпиндельно.го 1 и силового 2 узлов,.рас-положенных на станине 3, и электродвигателя 4, установленного на шпиндельном узле 1. Шпиндельный узел 1 состоит из шпинделя 5, установленного в подшипниках б и 7, тормозной муфты 8 и зажимного патрона.9, разме щенного на шпинделе 5. Силовой узел состоит из зажимного патрона 10 и силового гидроцилиндра 11. Предлагаемый способ осуществляется следующим образом. Свариваемые детали 12 и 13 закрепляют в зажимных патронах сварочно машины 9 и 10 и прижимают друг к другу с помощью гидроцилиндра 11. Одновременно включают электродвигатель 4, который приводит возвращение шпиндель 5, а вместе.с ним и одну из деталей 12, установленную в патроне При этом с помощью тормозной w/фты 8 и электродвигателя 4 противотоком осуществляют периодические кратковременные остановки вращающейся детали 12. . В результате детали подвергают относительному вращению с периодическими кратковременн1 1ми остановками вращающейся детали. 12 и с одновремен ным осевым подпором от гидроцилиндра 11, осуществляя тем самым нагрев контактных поверхностей свариваемых деть лей 12 и 13 до требуемой температуры. По истечении заданного времени с помощью тормозной муфты 8 осуществляют остановку деталей и с помощью гидроцилиндра 11 прикладывают давление оссщки, которое завершает процесс сварки. В случае применения способов сварки трением с вращением обеих свариваемых деталей или промежуточной вставки чередование вращения деталей или вставки с кратковремейныгли . остановками осуществляют, для обоих вращающихся деталей или вставок. Предлагаемый способ был опробован при сварке 17 образцов, труб размером 114x9 мм длиной. 2,5 м из ЗВХНМ с замками из стали 40ХН. Сварка производилась на машине сварки трением модификации МСТ 120.03. Сварка осуществлялась при следующих режимах: усилие нагрева 5,5 кгс/мм ; усилие осадки 12,0 кгс/мм ; общее время нагрева 25 с; 1-й цикл - время вращения б с время торможения и остановки 1 с; I 1-й цикл - время вращения б с, время торможения Iи остановки 1 с; 111-й цикл время вращения 6 с, время торможения и остановки 1 cj IV-и цикл время вращения б с, время торможения и остановки 1 с; время осадки 2 с. При этом цикличность вращения детали составляла 8 циклов в г шнуту. После сварки высота грата составляла 7 мм, твердость материала зоны шва - 220-240 НБ, предел .текучести 55-60 кгс/мм, при микроструктурном анализе дефектов типа окислов в зоне шва не наблюдалось. При испытании образцов на разрыв разрушений по шву не наблюдалось. Для сравнения производили сварку образцов труб тех же размеров и по тем же режимам согласно известному способу. Скорость вращения была постоянной и составляла 600 об./мин. После сварки высота грата составляла 7 мм, твердость 180-190 НБ, предел текучести 40-45 кгс/мм -, при микроструктурном анализе в зоне сварного соединения были обнаружены дефекты типа кислородной сыпи. При испЕытании образцов наблюдались разрушения по шву. Применение предложенного способа по сравнению с известным обеспечивает повышение качества сварного соединения. Это обусловлено тем, что в процессе вращения свариваемых деталей они во время нагрева на мгновение останавливаются, ив этот момент происходит взаимное проникновение впадин и выступов поверхностей контакта, что резко увеличивает фактическую площадь контакта и, следовательно, повьашает прочность шва, а также предупреждает появление дефектов в зоне сварного соединения.

Фб1рм ла изобретения

Способ сварки трением путем относительного вращения деталей с одновременным осевым подпорс л, отличающийся тем, что, с целью повышения качества сварного соединения, вращение чередуют с кратковременными остановками сваривае1«1Х деталей.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-23—Публикация

1981-03-30—Подача