-4XJ

-(ХЬсл

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля за процессом прессования | 1987 |

|

SU1630885A2 |

| Система контроля процесса упрессовки фанеры | 1987 |

|

SU1516353A2 |

| Система контроля процесса упрессовки фанеры | 1986 |

|

SU1386454A1 |

| Гидравлический многоэтажный пресс с механизмом подъема и способ прессования с гидравлической схемой его реализации | 2017 |

|

RU2681591C2 |

| Способ управления процессом прессования древесных слоистых материалов | 1987 |

|

SU1444147A1 |

| СЛОИСТЫЙ ТОНКОЛИСТОВОЙ ДЕКОРАТИВНЫЙ МАТЕРИАЛ | 1991 |

|

RU2023593C1 |

| Валковый пресс | 2002 |

|

RU2223822C2 |

| ШАССИ (ВАРИАНТЫ) | 2006 |

|

RU2356794C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ФАНЕРЫ | 1993 |

|

RU2028938C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение качества контроля за процессом прессования, например, при вьфаботке разнотолщин- ной фанеры. Устройство выполнено в виде пневмоцшшндра, образующего пневмополость переменного объема, клапанов 8, 10 и дополнительной емкости-ресивера 11. Шток 6 поршня пневмополости кинематически связан с нижней плитой пресса. Изменение давления в пневмополости воспринимается датчиком 12. 2 ил.

;:г.

.

..

us1

11

Изобретение относится к деревообрабатывающей промышленности -и мелеет |быть использовано при производстве фанеры и фанерных плит.

Цель изобретения - повышение качества контроля за процессом прессования .

На фиг. 1 изображена блок-схема

ти Р V

:устройства для контроля, реализуемая JQ .плиты 1 будет (вытекает из зависимос;при прессовании фанеры на многоэтаж ном прессе; на фиг, 2 - статическая

: характеристика устройства по каналу

: ход (Н) штока цилиндра - сигнал (Р),

i поступающий на датчик контроля. 15

i Устройство включает многоэтажный

I пресс, имеющий нижнюю, подвижную

I плиту 1 с закрепленным на ней упоI ром 2. Плита пресса, перемещаясь,

снизу вверх (показано условно) ежи- 20

1 мает пакеты 3 шпона между плитами 4

пресса. Устройство контроля состоит

из пневмоцилиндра 5 со штоком 6, верхняя часть которого вьтолнена в виде

плунжера 7, клапана 8 сброса, пнев- 25 ; мопровода 9, перепускного клапана 10 : ресивера 11 и датчика 12 контроля. I Пневмодилиндр 5 крепится неподвижно

на станине или верхней плите пресса. Устройство работает следующим- об- 30

разом.

Пресс загружается пакетами шпона

3, имeющи и одинаковое количество

слоев шпона. Выдается команда Пуск.

const

П -Ei-yi.-,

V - HS

где П - показание датчика, например

угол поворота, 0; у, - объем, заключенный в цилиндре 5 межд,у плунжером 7 и пневмолинкей 9 при нахождении штока 6 в крайнем нижнем положении, м ;

Н - величина хода штока 6, м, S поверхность Ш1у1шера 7, м , Р, - давление над штоком при нахояздении его з крайнем нижнем положении, Пд, Р 0,1 МПа (атмосферное давление) .

Учитывая, что величина Р в. крайнем нижнем положении для всех случаев прессования в герметически закрытой емкости постоянна, величина V| гфи закрытых клапанах 8 и 10 постоянна, поверхность S неизменна, зависиПлиты пресса сжимаются. Упор 2, зза- 35 ость показания от хода пли- имодействуя со штоком 6, воздействует на воздух в пневмоцнлиндре 5.

Возможны два случая работы урт- .ройства на прессе, производяш;ем фанеру, например, двух толщин:.из семи 40 слойного шпона и из тринадцатислойно- го шпона..

В первом случае осуществляется прессование пакетов максимальной толщины в 360 мм из тринадцаткслойного 45 усиления устройства по каналу шпона. При этом клапан 8 сброса дав- ход плкты 1 пресса -- показание датчи- ления и клапан 1-0 находятся в закрытом состоянии. Плита пресса может передвигать плуюкер 7 в нижней час цилиндра 5, т.е, Е этой части и находится в данном случае зона, в которой необходимо контролировать толщину прессуeivbix листов шпона,

Шток 6 с помоЕ ыо плунжера 7 сжимает воздух, расположенньм под плун- пакетов из тринадцатислойного шпона,, жером. При этом избыточное давление представлена на фиг, 2 кривой 1, От- воздуха передается через пневмопро- куда видно, что предельное значение вод 9 датчику 12, которьй по величи- показания П соответствует ходу штока не измененз1я давле шн фиксирует поло- в 0,3 м.

50

ты 1 будет

,

V 2 V и К b.jK

где К, К , К - постоянные коэффициенты.

Отсюда следует, что с увеличением хода штока увеличивается и..коэффици-

ка 12. Это обстоятельство позволяет более точно осуществлять контроль за процессом прессования на завершающей: стадии, когда необходимо контролировать величину упрессовки фанеры.

Статическая характеристика величины показания П датчика 12 от хода Н плиты пресса для случая прессования

жение плит пресса, а следовательно, позволяет контролировать процесс прессования.

При линейном преобразовании датчиком 12 избыточного давления в сигнал контроля, например, угол П поворота стрелки датчика, зависимость между показанием датчика 12 и ходом

ти Р V

const

П -Ei-yi.-,

V - HS

де П - показание датчика, например

угол поворота, 0; у, - объем, заключенный в цилиндре 5 межд,у плунжером 7 и пневмолинкей 9 при нахождении штока 6 в крайнем нижнем положении, м ;

Н - величина хода штока 6, м, S поверхность Ш1у1шера 7, м , Р, - давление над штоком при показания от хода пли-

усиления устройства по каналу ход плкты 1 пресса -- показание датчи-

ты 1 будет

,

V 2 V и К b.jK

где К, К , К - постоянные коэффициенты.

Отсюда следует, что с увеличением хода штока увеличивается и..коэффици-

усиления устройства по каналу ход плкты 1 пресса -- показание датчи-

пакетов из тринадцатислойного шпона,, представлена на фиг, 2 кривой 1, От- куда видно, что предельное значение показания П соответствует ходу штока в 0,3 м.

ка 12. Это обстоятельство позволяет более точно осуществлять контроль за процессом прессования на завершающей: стадии, когда необходимо контролировать величину упрессовки фанеры.

Статическая характеристика величины показания П датчика 12 от хода Н плиты пресса для случая прессования

3

Во втором случае на прессе изго- тавливается фанера из семислойного птона с максимальной толщиной пакетов в 140 мм. При этом клапаны 8 и 10 открьшаются, соединяя внутреннюю полость с атмосферной и внутренним объемом ресивера 11. При движении из крайнего нижнего положения плунж 7 выжимает воздух через клапан 8 в атмосферу до тех пор, пока плунже не перекрывает пневмолинию, соединяющую полость гршиндра с клапаном 8 сброса давления. В этот момент сум- марньсй объем воздуха, расположенного над плунжером 7, составляет

V

V/ + V.

., vp,

где Vp - внутренний объем ресивера,

объем, заключенный в цилиндре 5 между плунжером 7 и 20 пневмолинией 9 при нахождении плунжера / на уровне пневмолинии, соединяющей полость цилиндра с клапаном 8

сброса давления, м. В этом положении (когда объем воздуха Vj) плита пресса передвигает плунжер 7 во вторую половину цилиндра 5, т.е. в зону, где в данный момент необходимо контролировать толщину прессуемого пакета, а давление воздуха над плунжером остается рав- ным атмосферному Р . Далее шток 6, взаимодействуя с плитой пресса 6, плунжером 7 начинает сжимать воздух, расположенный над плунжером 7. При этом обеспечивается преобразование датчиком 12 избыточного давления в

контроля, аналогичньй указанно при новьпс знасигнал

д

ной зависимости,

чениях V. и К

и

Pi.Yt.

V. -HS

PI.Y ,

V

где

Н величина хода штока 6 во второй половине пневг огги- линдра 5, мм;

Учитывая, что давление Pj- (атмосферное давление) постоянное при движении плунжера 7 до момента перекры- тия отверстия, соединяющего его, с

изменяет- const

клапаном 8, то давление р2

ся по известному закону Р

Р V от величины Р,, до

2

-1где V- - объем, заключенньй между

плунжером 7, пневмолинией 9 и ресивером 11 при нахождеЬ кк плyIiжepa 7 в зоне второй половины пневмоц1-1линдра 5, м

Q 5

0

6

0

5

0

Сигнал датчика изменяется с коэф- фиц1-;ентом услпия, равным предьщуще- му (фиг. 2),.а рабочая зона разделяется на два равноценных участка, следовательно повьгаается точность измерения перемещения нижней плиты пресса при сохранении одного первичного преобразователя, выполненного в виде щшиндра 5.

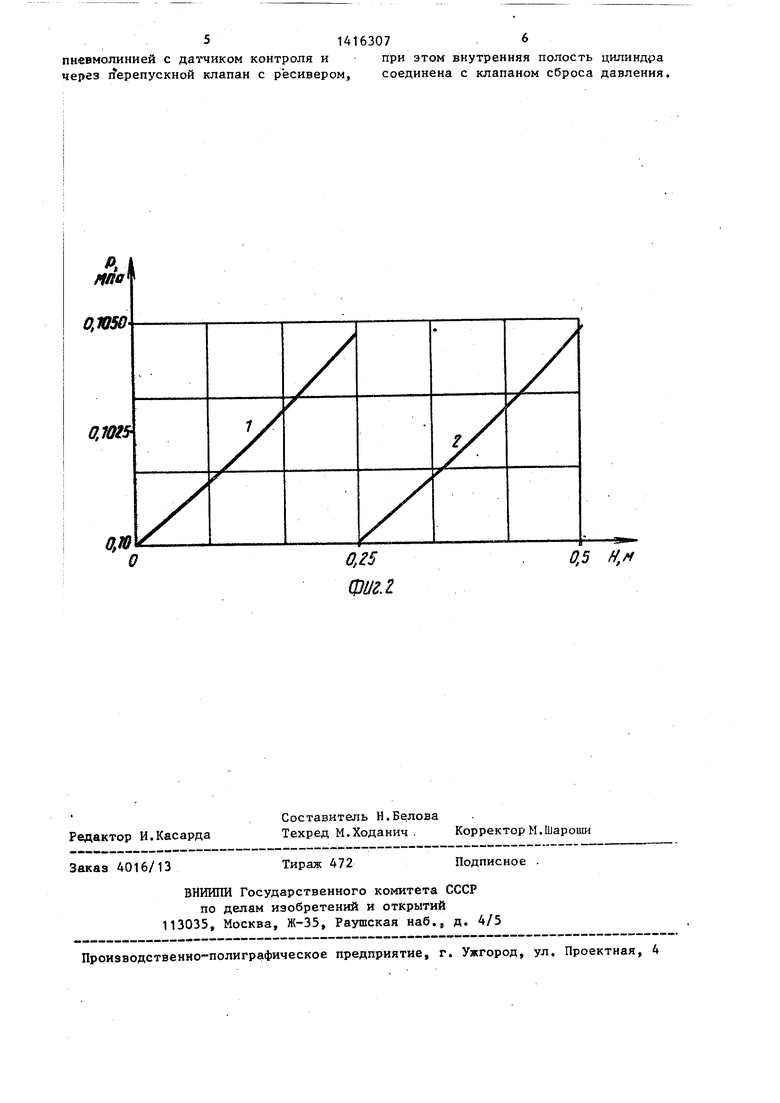

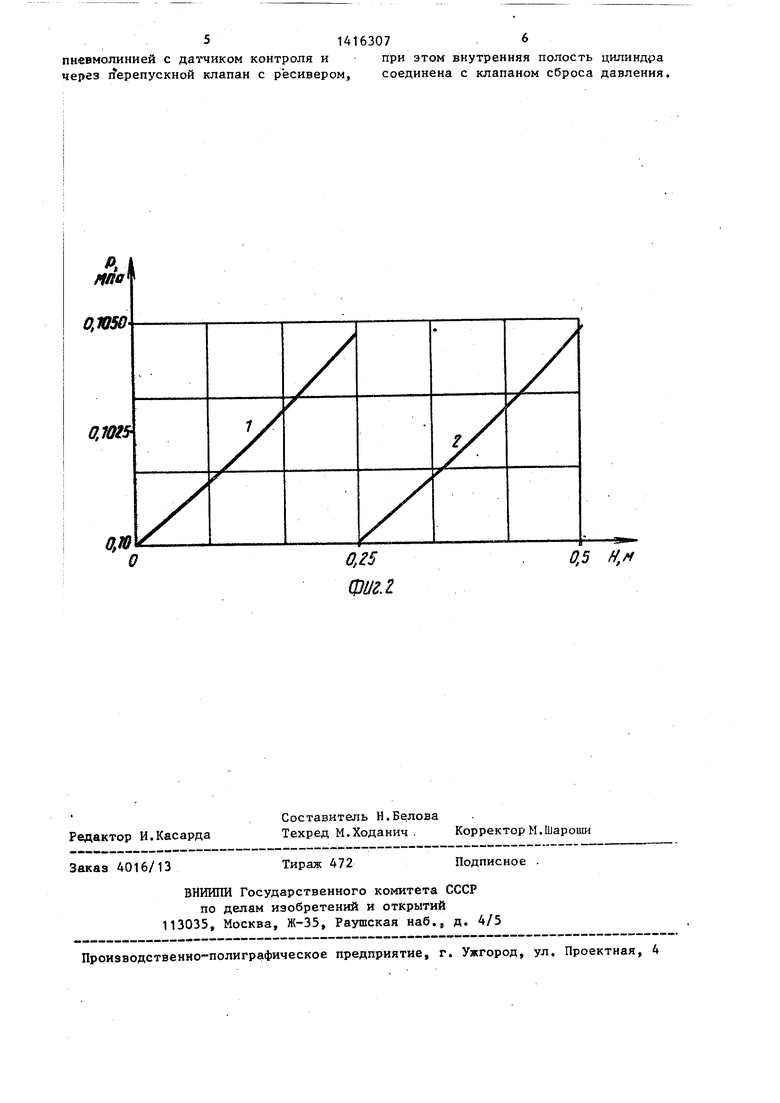

На фиг. 2 представлены зкспери- .ментально снятые статические харак- терис тики. полученные при работе цилиндра 5, имеющего ход штока 6 - 0,6 м. Кривая 1 соответствует изменению давления, поступающего на датчик 12, при работе пресса, прессующего фанеру из тринадцатислойного шпона. В этих условиях максимальный ход штока 6 ограничивается 0,3 м от крайнего нижнего (выдвинутого из цилиндра 5) положения. Клапаны 8 и 10 закрыты. Кривая 2 соответствует характеристике устройства, когда осуществляется прессование семислойкой фанеры и при открытых клапанах 8 и 10.

Анализ полученных характеристик показывает, что предлагаемое устройство имеет одинаковые статические характеристики, обладающие максимальным коэффициентом передачи пв кдяалу ход штока цилиндра - давление Р, поступающие на датчик контроля при прессовании фанеры различных слоев. Это позволяет повысить точность измерения величины хода нижней плиты пресса, добиться поддержания толщины прессуемых листов фанеры с меньшим разбросом И получа ь фанеру более высокого качества.

45

Формулаизобретения

Устройство для контроля за процессом прессования, включающее цилиндр

50 со штоком, нижняя часть которого взаимодействует с подвижным столом пресса, датчик контроля, отличающееся тем, что,с целью повышения качества контроля, оно снабжено

55 ресивером, перепускным клапаном, клапаном сброса давления,причем верхняя часть штока выполнена в виде подвижного плунжера, образуюш,его с щшиндром пневматическую емкость, соединенную

.514163076

пневмолинией с датчиком контроля и при этом внутренняя полость цилинд эа через п ерепускной клапан с ресивером, соединена с клапаном сброса давления.

0,ЮУ)

О

0,Z5

фиг, г

0.5 Н,м

Авторы

Даты

1988-08-15—Публикация

1986-10-16—Подача