(Л

4;:

4

производят непрерывный контроль положения нижней плиты пресса. При достижении заданного давления определяют фактическую сумму толщины пакетов и разность между фактической и расчетной суммарными величинами толщин пакетов. Регулирование давления осуществляют по разности. При разности, большей единицы, давление поддерживают на максимальном уровне. При разности, равной нулю, давление регулируют в зависимости от релаксирующего напряжения в пакете. При разности, меньщей единицы, давление регулируют в зависимости от заданной величины упрессовки. Пакеты загружают в пресс 4 и смыкают плиты пресса 4. Датчиком 3 непрерывно контролируют перемещение нижней плиты пресса 4, а датчиком 1 - давление в подающей магистрали гидропривода 10. При достижении заданного давления датчик I выдает команду на исполнительный элемент 2. На схему сравнения 7 подают сигналы о расчетной и фактической суммарных толщинах прессуемых пакетов. В зависимости от величины разности фактической и расчетной суммарных толщин пакетов блок 9 управления выдает соответствующие команды на гидропривод 10 пресса. 4.1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система контроля процесса упрессовки фанеры | 1987 |

|

SU1516353A2 |

| Способ управления процессом прессования слоистой клееной древесины | 1987 |

|

SU1452676A1 |

| Система контроля процесса упрессовки фанеры | 1986 |

|

SU1386454A1 |

| Устройство для контроля за процессом прессования | 1980 |

|

SU946932A1 |

| Устройство для контроля процесса прессования фанеры | 1984 |

|

SU1165570A1 |

| Способ для прессования древесностружечных плит и устройство для его осуществления | 1990 |

|

SU1729748A1 |

| Устройство для контроля за процессом прессования | 1986 |

|

SU1416307A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2006 |

|

RU2334619C2 |

| СПОСОБ ПРЕССОВАНИЯ ПЛАСТИЧЕСКИХ И ВЯЗКОЭЛАСТИЧНЫХ МАТЕРИАЛОВ В ПРЕСС-ФОРМЕ ГИДРОПРЕССА И ГИДРОПРЕСС ДЛЯ ИХ ПРЕССОВАНИЯ | 1992 |

|

RU2042524C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2007 |

|

RU2356738C2 |

Изобретение относится к деревообрабатывающей промышленности, в частности к производству древесных слоистых материалов прессованием. Цель изобретения - повышение качества прессуемых материалов за счет снижения их упрессовки. Способ включает загрузку накатов в пресс, смыкание плит пресса, подъем давления до заданной величины, выдержку при заданном давлении, регулирование давления, контроль заданной величины упрессовки и снижение давления. В способе после загрузки пакетов

1

Изобретение относится к деревообрабатывающей промышленности, в частности к производству древесных слоистых материалов прессованием.

Цель изобретения - повышение качества прессуемых материалов за счет снижения их упрессовки.

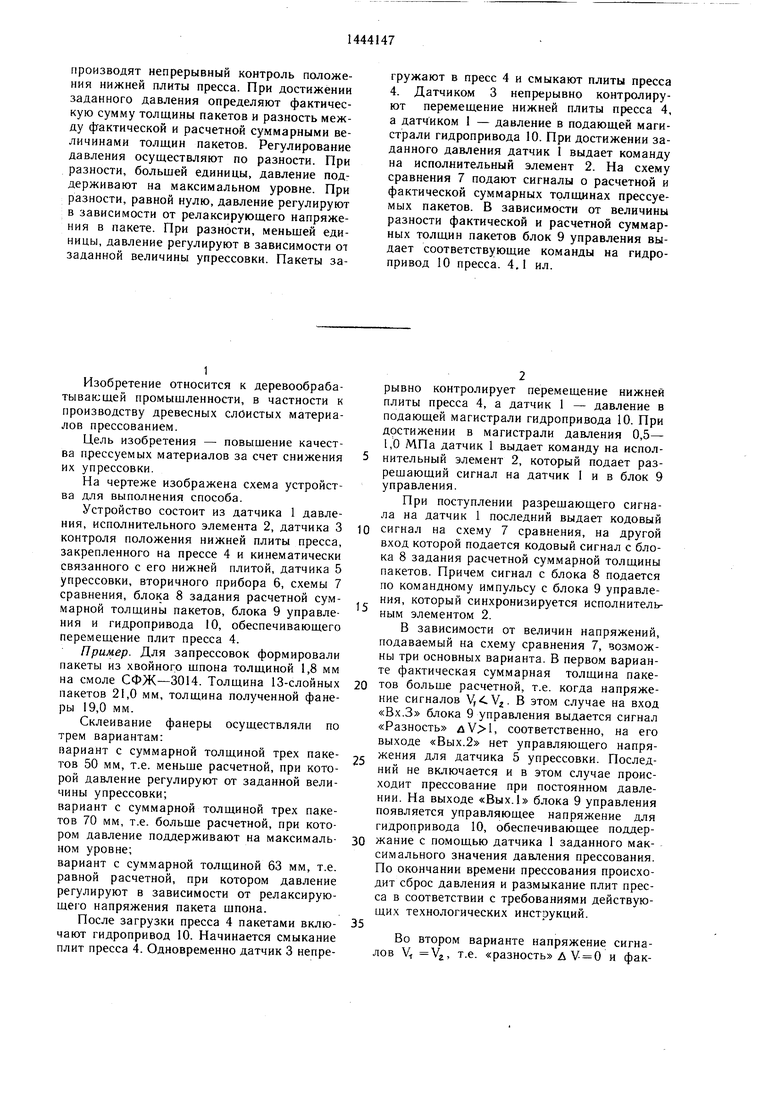

На чертеже изображена схема устройства для выполнения способа.

Устройство состоит из датчика 1 давления, исполнительного элемента 2, датчика 3 контроля положения нижней плиты пресса, закрепленного на прессе 4 и кинематически связанного с его нижней плитой, датчика 5 упрессовки, вторичного прибора 6, схемы 7 сравнения, блока 8 задания расчетной суммарной толщины пакетов, блока 9 управления и гидропривода 10, обеспечивающего перемещение плит пресса 4.

Пример. Для запрессовок формировали пакеты из хвойного щпона толщиной 1,8 мм на смоле СФЖ-3014. Толщина 13-слойных пакетов 21,0 мм, толщина полученной фанеры 19,0 мм.

Склеивание фанеры осуществляли по трем вариантам:

вариант с суммарной толщиной трех пакетов 50 мм, т.е. меньше расчетной, при которой давление регулируют от заданной величины упрессовки;

вариант с суммарной толщиной трех пакетов 70 мм, т.е. больше расчетной, при котором давление поддерживают на максимальном уровне;

вариант с суммарной толщиной 63 мм, т.е. равной расчетной, при котором давление регулируют в зависимости от релаксирующего напряжения пакета щпона.

После загрузки пресса 4 пакетами включают гидропривод 10. Начинается смыкание плит пресса 4. Одновременно датчик 3 непрерывно контролирует перемещение нижней плиты пресса 4, а датчик 1 - давление в подающей магистрали гидропривода 10. При достижении в магистрали давления 0,5- 1,0 МПа датчик 1 выдает команду на исполнительный элемент 2, который подает разрешающий сигнал на датчик I и в блок 9 управления.

При поступлении разрешающего сигнала на датчик 1 последний выдает кодовый

0 сигнал на схему 7 сравнения, на другой вход которой подается кодовый сигнал с блока 8 задания расчетной суммарной толщины пакетов. Причем сигнал с блока 8 подается по командному импульсу с блока 9 управления, который синхронизируется исполнительным элементом 2.

В зависимости от величин напряжений, подаваемый на схему сравнения 7, возможны три основных варианта. В первом варианте фактическая суммарная толщина паке0 тов больше расчетной, т.е. когда напряжение сигналов V, C.V2. В этом случае на вход «Вх.З блока 9 управления выдается сигнал «Разность , соответственно, на его выходе «Вых.2 нет управляющего напряг жения для датчика 5 упрессовки. Последний не включается и в этом случае происходит прессование при постоянном давлении. На выходе «Вых.1 блока 9 управления появляется управляющее напряжение для гидропривода 10, обеспечивающее поддер0 жание с помощью датчика 1 заданного максимального значения давления прессования. По окончании времени прессования происходит сброс давления и размыкание плит пресса в соответствии с требованиями действующих технологических инструкций.

5

Во втором варианте напряжение сигналов V Уг, т.е. «разность Л V 0 и фактическая толщина пакетов равна расчетной.

В этом случае на вход «Вх.З блока 9 управления подается управляющий сигнал AV 0, соответственно, на его выходе «Вых.2 нет управляющего напряжения для датчика 5 у прессовки. Последний включается в работу и контролирует упрессовку в диапазоне заданной толщины пакетов, т.е. с помощью датчика 3 плита пресса 4 поддерживает- ся на заданном уровне и одновременно идет контроль за упрессовкой пакетов с помощью датчика 5. При срабатывании датчика 5 выдается сигнал на вход «Вх.1 вторичного прибора 6, который через блок 9 управления управляет гидропр водом 10. При достижении заданного раз- , мера прессуемых пакетов ступенчатое давление поддерживается в соответствии с применением релаксирующего напряжения пакета шпона, что уменьшает деформацию пакетов в момент полимеризации связующего и позволяет завершить полимеризацию при естественной усадке клея. Снижение давления в момент полимеризации клея способствует получению высокого качества склеивания и уменьшению коробления готовой продукции.

Возможен третий вариант, когда напряжение , что свидетельствует о пакетах толщиной меньше допустимой по расчету. В этом случае пакеты (возможно в результате ошибок при наборе или загрузке имеют суммарную толщину меньще расчетной. Практически это аварийный режим, когда требуется оперативное вмешательство оператора. Схема 7 сравнения выдает сигнал «Разность Д на вход «Вх.З блока управления, который переключается на работу от сигнала датчика 5 упрессовки, т.е. процесс прессования ведется по обеспечению оптимальной по величине упрессовки не

,. 0

5

0

5

зависимо от толщины пакета. Данный случай возможен при ошибке в загрузке например, когда загружены 1-2 промежутка пресса. В случае ошибки в наборе пакетов оператор должен выяснить причины «тонких пакетов и принять индивидуальное для данной ошибки решение. Автоматизация процесса возможна только при условии лолу- чения информации о состоянии пакетов с предшествующих участков.

Изобретение позволяет повысить качество прессуемых материалов за счет снижения их упрессовки и уменьшения случаев просачивания клея на наружные слои

Формула изобретения

Способ управления процессом прессования древесных слоистых материалов, включающий загрузку пакетов в пресс, смыкание плит пресса, подъема давления до заданной величины, выдержку при заданном давлении, регулирование давления, контроль заданной величины упрессовки и снижение дпв- ления, отличающийся тем, что, с целью повышения качества прессуемых маториалив за счет снижения их упрессовки, после ля грузки пакетов производят непрерыЕи;ый контроль положения нижней плиты пресса, при достижении заданного давления определяют фактическую суммарную толщину пакетов и разность между фактической и расчетной суммарными величинами толщин пакетов, а регулирование давления осуществляют по разности, причем при разности, большей единицы, давление поддерживак)т на максимально.м уровне, при разности, равной нулю, давление регулируют в зависимо -- ти от релаксирующего напряжения в пакото. а при разности, меньшей единицы, лав.ю- ние регулируют в зависимости от заданно) величины упрессовки.

| Технологические инструкции по производству фанеры, фанерных плит и древесных пластиков | |||

| Л.: ЦНИИФ, 1970, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Устройство для контроля процесса прессования фанеры | 1984 |

|

SU1165570A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-12-15—Публикация

1987-03-04—Подача