О) 4

оо

10

Изобретение относится к технологии получения фосфорных удобрений и касается способа получения гранулированного суперфосфата.

Цель изобретения - увеличение ме- ;ханической прочности гранул в тече- ние длительного хранения при одновременном уменьшении содержания фтора в готовом продукте.

Пример 1. 1,5 кг нейтрализованного суперфосфата в барабанном грануляторе увлажняют до 17-13% насыщенным раствором монокальцийфосфа- : та, полученного следующим образом, К ,- i 850 г морской воды добавляют 95 г ; молибденсодержащего отработанного раствора (МОР) - отход электролампового производства (ТУ-ЖИГКС-63.075- 82) (т.е. при соотношении 8,5:0,95) и при 50°С в растворе раство{ яют ре- тур до концентрации монокальцийфосфа- та .30 г/л. Затем увлажненный суперфосфат окатывают в барабанном грану- , ляторе и полученный гранулированный 25 суперфосфат выгружают из барабана,сушат, охлаждают, классифицируют и анализируют.

В готовом продукте содержится,%: 20,2; PjOsce 2,0; РаОгводи 19,5; влага 3,0; Мо 0,11; F 0,70, товарная фракция 1-4 мм 92, механическая прочность гранул 24 кгс/см . (2,4 МПа).

35

20

30

либденовая кислота (в пересчете на кислоты) 40%, остальное вода,

Увеличение прочности гранул можно объяснить образованием соединений типа СаМо04 , а уменьшение содержания фтора в продукте происходит в результате повышения концентрации ионов водорода, который позволяет интенсивно вытеснять фтор. Отработанный раствор имеет низкую рН (рН 1) и при образовании соединений типа СаМо04 активность водородных ионов повышается,

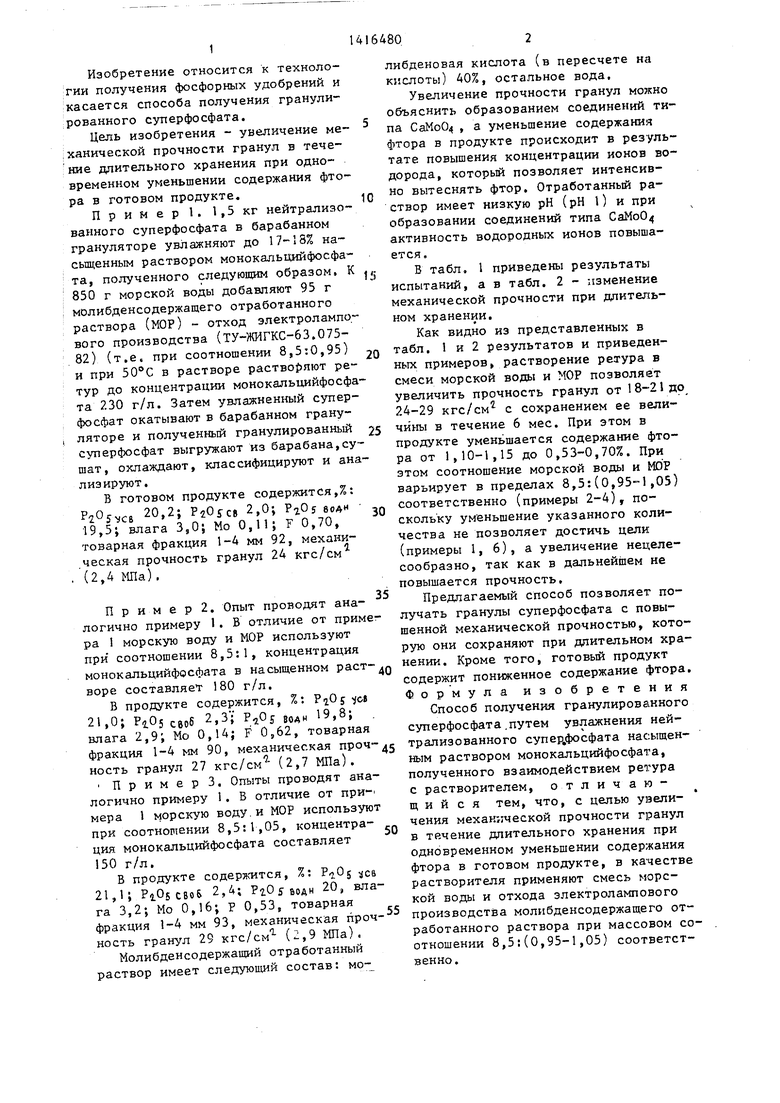

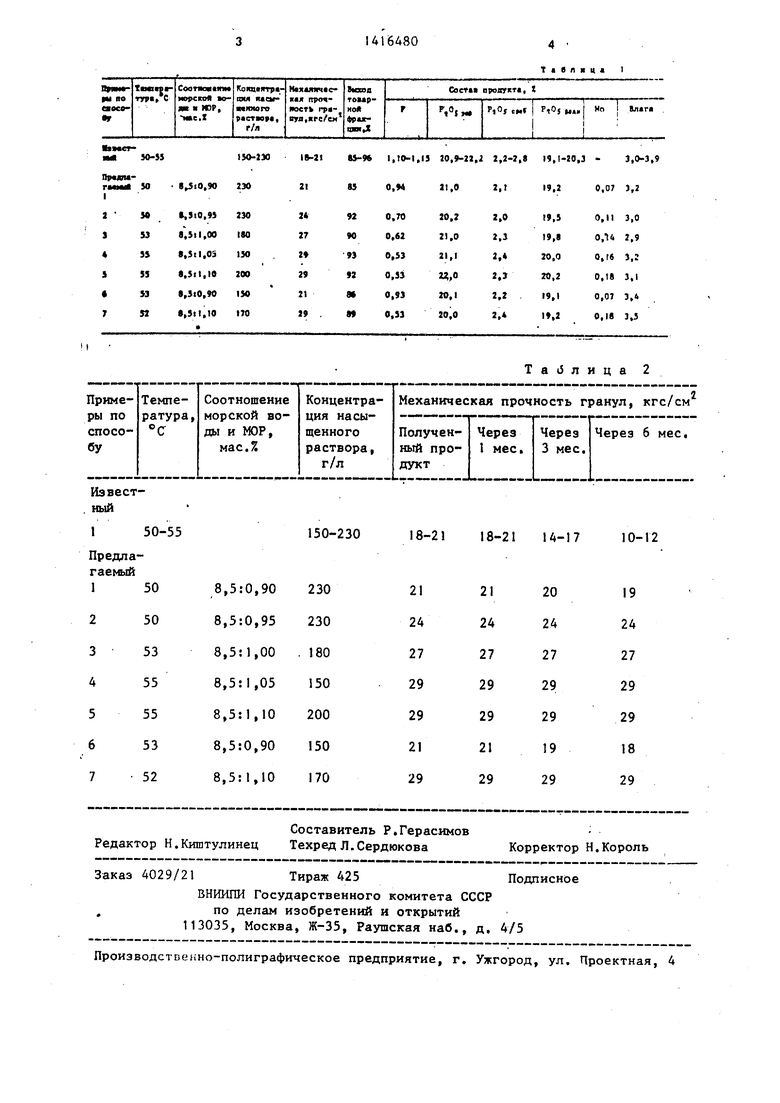

В табл, 1 приведены результаты испытаний, а в табл. 2 - изменение механической прочности при длительном хранении.

Как видно из представленных в табл. 1 и 2 результатов и приведенных примеров, растворение ретура в смеси морской воды и МОР позволяет увеличить прочность гранул от 18-21 до 24-29 кгс/см с сохранением ее величины в течение 6 мес. При этом в продукте уменьшается содержание фтора от 1,10-1,15 до 0,53-0,70%. При этом соотношение морской воды и MDP варьирует в пределах 8,5:(0,95-1,05) соответственно (примеры 2-4), поскольку уменьшение указанного количества не позволяет достичь цели (примеры 1, 6), а увеличение нецелесообразно, так как в дальнейгаем не повышается прочность.

Предлагаемый способ позволяет получать гранулы суперфосфата с повышенной механической прочностью, которую они сохраняют при длительном храП р и м е р 2. Опыт проводят аналогично примеру 1 . В отличие от примег- ра 1 морскую воду и МОР используют при соотношении 8,5:1, концентрация монокальцийфосфата в насыщенном раст-дц нении. Кроме того, готовый продукт воре составляет 180 г/л.содержит пониженное содержание фтора.

В продукте содержится, %: i 21,0; своб 2,3; водм 19,8; влага 2,9; Мо 0,14; F 0,62, товарная фракция 1-4 мм 90, механическая проч-дд трализованного супер,фосфата насыщенность гранул 27 кгс/см (2,7 МПа). ным раствором монокальцийфосфата,

Пример 3, Опыты проводят аналогично примеру 1. В отличие от при- мера I морскую воду.и МОР используют при соотношении 8,5:1,05, концентра- . ция монокальцийфосфата составляет 150 г/л.

В продукте содержится, %: cii 21,1; PiOscBoS 2,4; РгО 5 бодн 20, влага 3,2; Мо 0,16; Р 0,53, товарная

фракция 1-4 мм 93, механическая проч-- - производства молибденсодержащего от- ность гранул 29 кгс/см - (2,9 МПа). работанного раствора при массовом соМолибденсодержаш 1Й отработанный раствор имеет следующий состав: моФормула изобретения Способ получения гранулированного суперфосфата.путем увлажнения нейполученного взаимодействием ретура с растворителем, отличающийся тем, что, с целью увеличения механической прочности гранул в течение длительного хранения при одновременном уменьшении содержания фтора в готовом продукте, в качестве растворителя применяют смесь морской воды и отхода электролампового

отношении 8,5:(0,95-1,05) соответственно.

либденовая кислота (в пересчете на кислоты) 40%, остальное вода,

Увеличение прочности гранул можно объяснить образованием соединений типа СаМо04 , а уменьшение содержания фтора в продукте происходит в результате повышения концентрации ионов водорода, который позволяет интенсивно вытеснять фтор. Отработанный раствор имеет низкую рН (рН 1) и при образовании соединений типа СаМо04 активность водородных ионов повышается,

В табл, 1 приведены результаты испытаний, а в табл. 2 - изменение механической прочности при длительном хранении.

Как видно из представленных в табл. 1 и 2 результатов и приведенных примеров, растворение ретура в смеси морской воды и МОР позволяет увеличить прочность гранул от 18-21 до 24-29 кгс/см с сохранением ее величины в течение 6 мес. При этом в продукте уменьшается содержание фтора от 1,10-1,15 до 0,53-0,70%. При этом соотношение морской воды и MDP варьирует в пределах 8,5:(0,95-1,05) соответственно (примеры 2-4), поскольку уменьшение указанного количества не позволяет достичь цели (примеры 1, 6), а увеличение нецелесообразно, так как в дальнейгаем не повышается прочность.

Предлагаемый способ позволяет получать гранулы суперфосфата с повышенной механической прочностью, которую они сохраняют при длительном хранении. Кроме того, готовый продукт содержит пониженное содержание фтора.

нении. Кроме того, готовый продукт содержит пониженное содержание фтора.

трализованного супер,фосфата насыщенным раствором монокальцийфосфата,

Формула изобретения Способ получения гранулированного суперфосфата.путем увлажнения нейполученного взаимодействием ретура с растворителем, отличающийся тем, что, с целью увеличения механической прочности гранул в течение длительного хранения при одновременном уменьшении содержания фтора в готовом продукте, в качестве растворителя применяют смесь морской воды и отхода электролампового

производства молибденсодержащего от- работанного раствора при массовом соотношении 8,5:(0,95-1,05) соответственно.

Таблиц I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения марганецсодержащего гранулированного суперфосфата | 1986 |

|

SU1444325A1 |

| Способ получения гранулированного суперфосфата | 1981 |

|

SU1006419A1 |

| Способ получения гранулированного суперфосфата | 1985 |

|

SU1305150A1 |

| Способ получения гранулированного суперфосфата | 1985 |

|

SU1456396A1 |

| Способ получения гранулированного суперфосфата,содержащего микроэлементы | 1982 |

|

SU1114671A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОГО УДОБРЕНИЯ | 1999 |

|

RU2142927C1 |

| Способ получения гранулированного двойного суперфосфата | 1981 |

|

SU971834A1 |

| Способ получения гранулированного суперфосфата | 1987 |

|

SU1634656A1 |

| Способ получения обогащенного суперфосфата | 1989 |

|

SU1724653A1 |

| Способ получения гранулированного суперфосфата | 1989 |

|

SU1721037A1 |

Изрбретение относится к технологии получения фосфорных удобрений, в частности гранулированного суперфосфата, и позволяет увеличить механическую прочность гранул в течение длительного хранения при одновременном уменьшении содержаниг фтора в готовом продукте. Способ осуществляют путем увлажнения нейтрализованного суперфосфата насыщенным раствором мо- нокальцийфосфата, полученного взаимодействием ретура с растворителем, при этом в качестве растворителя используют смесь морской воды и молиб- денсодержащего отработанного раствора при массовом соотношении 8,5: :(О,95-1,05) соответственно. 2 табл.

Таблица 2

| Способ получения гранулированного суперфосфата | 1981 |

|

SU1006419A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-08-15—Публикация

1986-04-30—Подача