Изобретение относится к гальваностегии, в частности к электролитическому меднению, и может быть использовано в машиностроительной, авиационной и других отраслях промьшшен- ности для восстановелния изношенных деталей из меди, например коллекторо двигателей постоянного тока, применяемых в авиации.

Цепь изобретения - получение гладких покрытий толщиной до 2 мм.

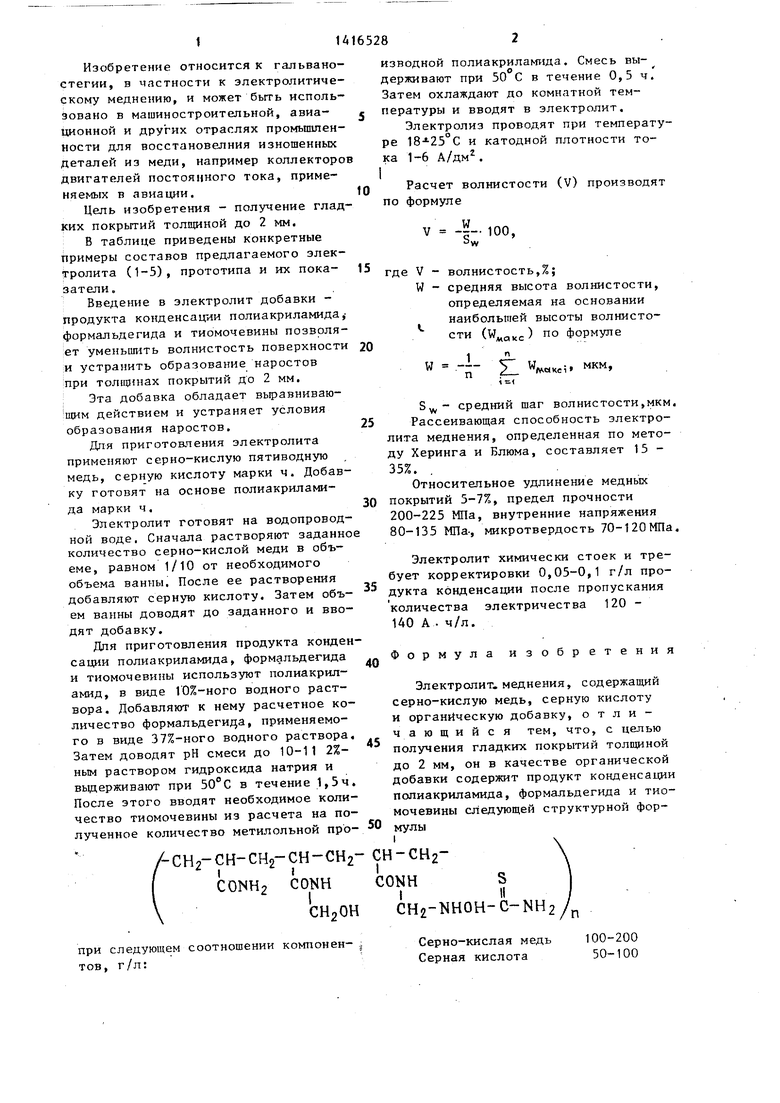

В таблице приведены конкретные примеры составов предлагаемого электролита (1-5), прототипа и их показатели.

Введение в электролит добавки - продукта конденсации полиакриламида,- формальдегида и тиомочевины позволяет уменьшить волнистость поверхности и устранить образование наростов при толщинах покрытий до 2 мм.

Эта добавка обладает выравниваю- и(им действием и устраняет условия образования наростов.

Для приготовления электролита применяют серно-кислую пятиводную медь, серную кислоту марки ч. Добавку готовят на основе полиакриламида марки ч.

Электролит готовят на водопроводной воде. Сначала растворяют заданно количество серно-кислой меди в объеме, равном 1/10 от необходимого объема ванны. После ее растворения добавляют серную кислоту. Затем объем ванны доводят до заданного и вводят добавку.

Для приготовления продукта конденсации полиакриламида, формальдегида и тиомочевины используют полиакрил- амид, в виде Г0%-ного водного раствора. Добавляют к нему расчетное количество формальдегидов, применяемого в виде 37%-ного водного раствора. Затем доводят рН смеси до 10-11 2%- ным раствором гидрокеида натрия и вьщерживают при 50°С в течение 1,5ч. После этого вводят необходимое количество тиомочевины из расчета на полученное количество метилольной проСН2-СН-СН2-СН-СН2-CONH2 CONH

СНзОН

при следующем соотношении компонен- тов, г/л:

изводной полиакриламида. Смесь выдерживают при 50 С в течение 0,5 ч. Затем охлаждают до комнатной тем- пературы и вводят в электролит.

Электролиз проводят при температуре 18-25 С и катодной плотности тока 1-6 А/дм.

I Расчет волнистости (V) производят

по формуле

V -|-. 100,

- W

где V - волнистость,%;

W - средняя высота волнистости, определяемая на основании наибольшей высоты волнистости () ° формуле

п И «кс. МКМ,

средний шаг волнистости,мкм. 25Рассеивающая способность электролита меднения, определенная по методу Херинга и Блюма, составляет 15 - 35%.

Относительное удлинение медных 30 покрытий 5-7%, предел прочности 200-225 МПа, внутренние напряжения 80-135 МПа-, микротвердость 70-1 20Ша.

Электролит химически стоек и требует корректировки 0,05-0,1 г/л продукта конденсации после пропускания количества электричества 120 - 140 А . ч/л.

Формула изобретения

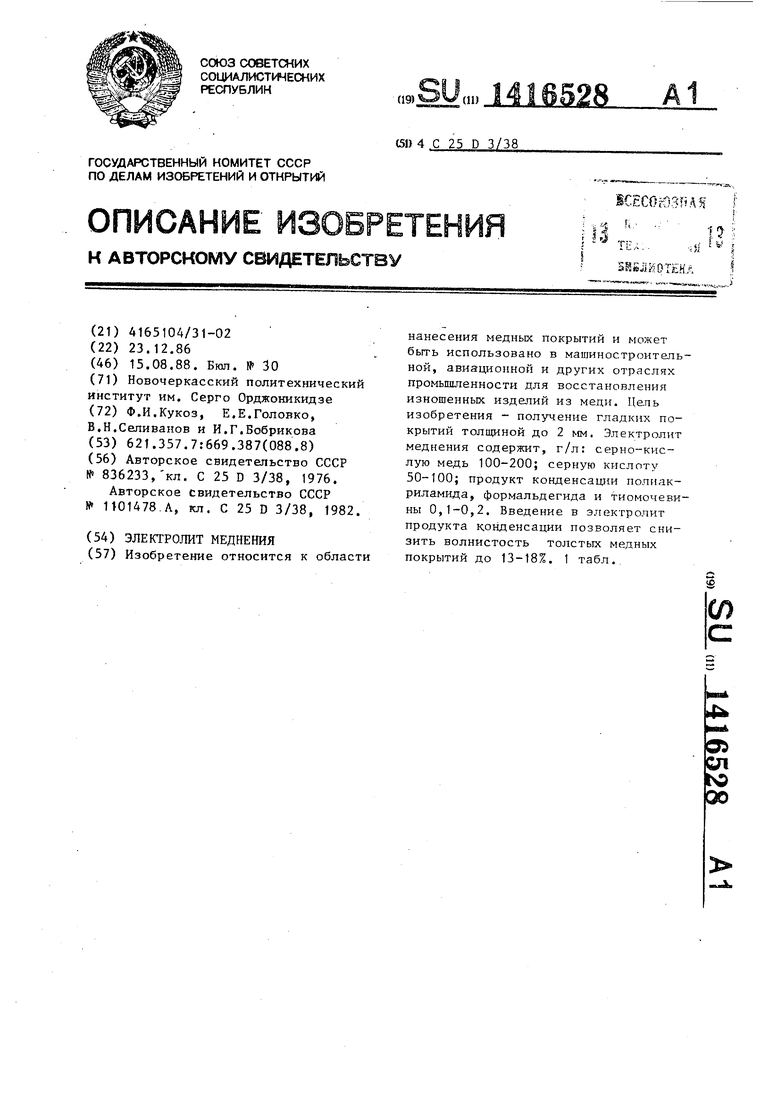

Электролит, меднения, содержащий серно-кислую медь, серную кислоту и органическую добавку, отличающийся тем, что, с целью получения гладких покрытий толщиной до 2 мм, он в качестве органической добавки содержит продукт конденсации полиакриламида, формальдегида и тиомочевины следующей структурной формулыI

сн-сн,- I .

CONHS

III

CH2- NHOH-C-NH2

Серно-кислая медь Серная кислота

Продукт конденсации полиакрилами- да, формальдегида

pf тиомочсвнны указанной выше структурной формулы

0,1-0,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит меднения | 1987 |

|

SU1650786A1 |

| Электролит для электролитического осаждения меди | 2017 |

|

RU2652328C1 |

| Электролит меднения | 1990 |

|

SU1761820A1 |

| Электролит для предварительного меднения цинковых сплавов перед нанесением гальванических покрытий | 1987 |

|

SU1528818A1 |

| Электролит меднения | 1981 |

|

SU1006548A1 |

| Раствор для обработки поверхности алюминия и его сплавов перед нанесением металлических покрытий | 1988 |

|

SU1696607A1 |

| Электролит меднения | 1982 |

|

SU1101478A1 |

| Электролит меднения | 1980 |

|

SU986969A1 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2239008C2 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ МЕТАЛЛИЗАЦИИ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2653515C1 |

Изобретение относится к области нанесения медных покрытий и может быть использовано в машиностроительной, авиационной и других отраслях промышленности для восстановления изношенных изделий из меди. Цепь изобретения - получение гладких покрытий толщиной до 2 мм. Электролит меднения содержит, г/л: серно-кис- лую медь 100-200; серную кислоту 50-100; продукт конденсащш полиак- риламида, формальдегида и тиомочеви- ны 0,1-0,2. Введение в электролит продукта конденсации позволяет снизить волнистость толстых медных покрытий до 13-18%. 1 табл.

Содержание компонентов, г/л

Серно-кислая

медь пятиводная 80

Серная кислота

Капролактам Продукт конденсации полиакрилами- да, формальдегида и тиомочевины Диапазон рабочих катодных плотностей тока, А/дм Температура электролиза, °С Волнистость покрытия, %

30

0,09 0,1 0,15 0,2 0,21

1-61-61-6 1-61-6 2-4

18-2518-2518-25 18-2518-2515-35

851518 1387 80

| Сернокислый электролит меднения стали | 1976 |

|

SU836233A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для обработки кинолент | 1924 |

|

SU1478A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-08-15—Публикация

1986-12-23—Подача