Изобретение относится к гальваностегии, в частности, к электролитическому меднению и может быть использовано в машиностроительной, приборостроительной и других отраслях промышленности с целью защиты стальных изделий от коррозии, использования в качестве подслоя при осаждении других металлов.

Для непосредственного меднения стальных изделий ипользуются щелочные электролиты, обладающие высокой рассеивающей способностью.

Наиболее перспективны с позиции технологии пирофосфатные электролиты меднения. По рассеивающей способности они не уступают цианидным.

Известен пирофосфатный электролит меднения, содержащий, г/л: пирофосфат меди 50-100, пирофосфат калия (или натрия) 110-230, фосфат калия (или натрия) двузамещенный 50-100 и органическую добавку (ПЭПА) 1-5 1. Он позволяет получать полублестящие осадки меди в диапазоне плотностей тела 1-3 А/дм . Однако при толщине меньшей 15 мкм покрытия пористы,

В пирофосфатном электролите меднения 1, содержащем, г/л: сульфат (или пирофосфат) меди 35, пирофосфат натрия (или калия) 140, фосфат натрия (или калия) двузамещенный 195 и калий-натрий виннокислый (соль винной кислоты) 25, можно получить полублестящие медные покрытия в диапазоне плотностей тока 0,5 -1,0 А/дм . Однако в данном электролите невозможно получить беспористые медные покрытия толщиной меньшей 5 мкм.

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому результату является пирофосфатный электролит меднения 2. Электролит содержит, г/л: сульфат меди 30-50, пирофосфат калия 120-180, фосфат калия двузамещенный 70-100 и в качестве органической добавки производное алкилбензол- сул ьфоаммонийхл орида (в моль/л) 0.001-0,01. В качестве производного алкил(Л

С

-ч о

|00 Ю О

бензолсульфоаммонийхлорида применяют п-анилидфенилсульфотриэгиламмонийхло- рид, п-метилфенилсульфотриэтаноламмо- нийхлорид, 2,5-диметилфенилсульфотриз- тиламмонийхлоридили

п-алкилфенилсульфотриэтаноламмонийхл- орид.

Покрытия, получаемые из этого электролита, блестящие в диапазоне плотностей тока 1-4 А/дм (при механическом переме- шивании) и температуре 40-50°С. Однако пористость при толщине 1 мкм составляет 3-8 пор/см , а беспористые покрытия могут быть получены при толщине более 15 мкм. Это приводит к чрезмерному расходованию меди.

Цель предполагаемого изобретения - получение беспористых медных покрытий толщиной 0,5 - 1,0 мкм.

Указанная цель достигается тем, что из- вестный электролит, содержащий пирофос- фат меди, пирофосфат калия, калия фосфат двузамещенный и калий виннокислый (соль винной кислоты) в качестве органической добавки дополнительно содержит продукт гипохлоритного расщепления полиакрила- мида при следующем соотношении компонентов, г/л:

меди пирофосфат30-50,

калия пирофосфат140-160,

калия фосфат

двузамещенный80-100,

калий виннокислый3-4,

продукт гипохлоритного

расщепления полиакри-

ламида0,1-0,2.

Температура электролиза 18-25°С, аноды медные. Величина рН 7,2-7,5.

Введение в пирофосфатный электролит меднения в качестве добавки 0,15 г/л про- дукта гипохлоритного расщепления полиак- риламида позволяет получить беспористые медные покрытия толщиной 0,5-1,0 мкм, нанесенные непосредственно на сталь.

Высокие поверхностно-активные свой- ства продукта гипохлоритного расщепления полиакриламида объясняются наличием в нем аминогрупп. Адсорбируясь посредством этих групп на поверхности катода, он затрудняет рост крупных кристал- лов, что способствует образованию мелкокристаллического плотного беспористого осадка.

Возможность получения беспористого медного покрытия толщиной 0,5-1,0 мкм, нанесенного непосредственно на сталь из предлагаемого электролита меднения, в отличие от электролита прототипа позволяет заключить, что предлагаемое решение отвечает критерию существенные отличия.

Для приготовления электролита используют соли марки ч.

Продукт гипохлоритного расщепления полиакриламида получают, добавляя к щелочному раствору гипохлорита натрия водный раствор полиакриламида. Молярное соотношение полиакриламида, едкого натра и гипохлорита натрия 1:3,5:1,1.

Реакционную смесь нагревают до температуры 22-30°С, которую поддерживают в течение 40-60 мин. Затем смесь нейтрализуют соляной кислотой до величины рН 7 и полученный продукт переосаждают в избытке ацетона.

Щелочной раствор гипохлорита натрия, необходимый для проведения реакции гипохлоритного расщепления, готовят непосредственно перед употреблением пропусканием через раствор едкого натра требуемого количества хлора при температуре 0 - 1°С.

Электролит меднения готовят на водопроводной воде.

Каждый из компонентов электролита растворяют отдельно в горячей воде и затем сливают вместе в рабочую ванну, после чего доводят объем до рабочего уровня. В приготовленный электролит вводят продукт гипохлоритного расщепления полиакриламида.

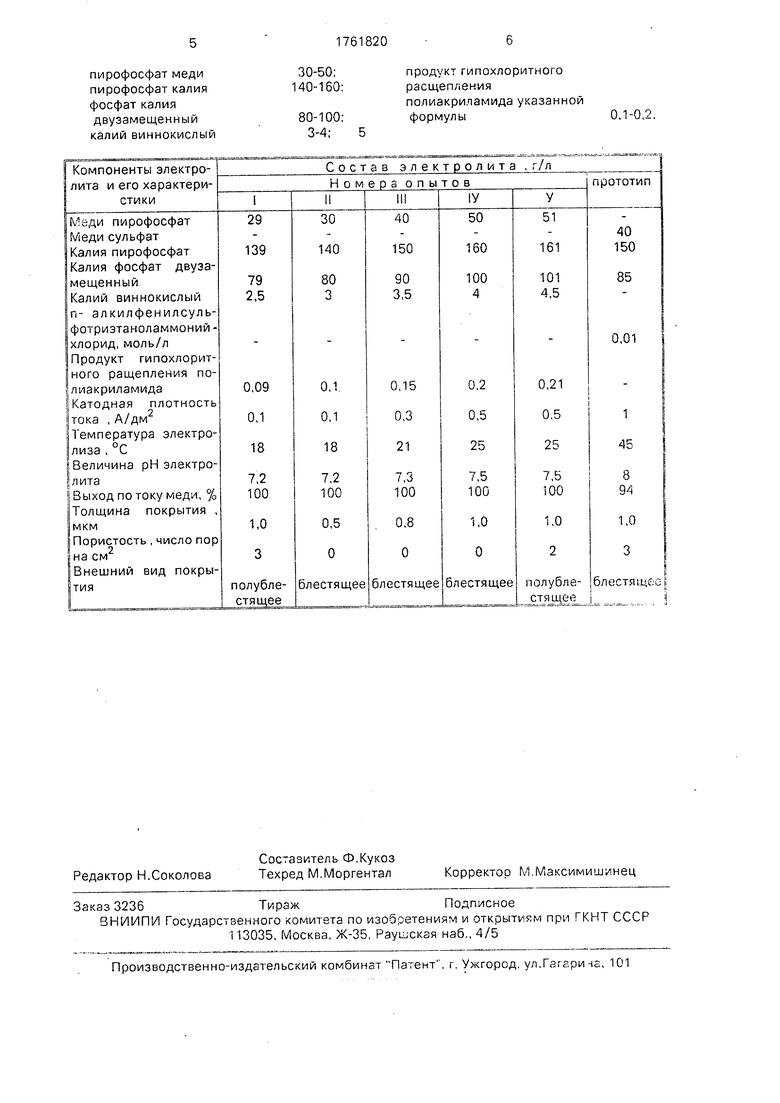

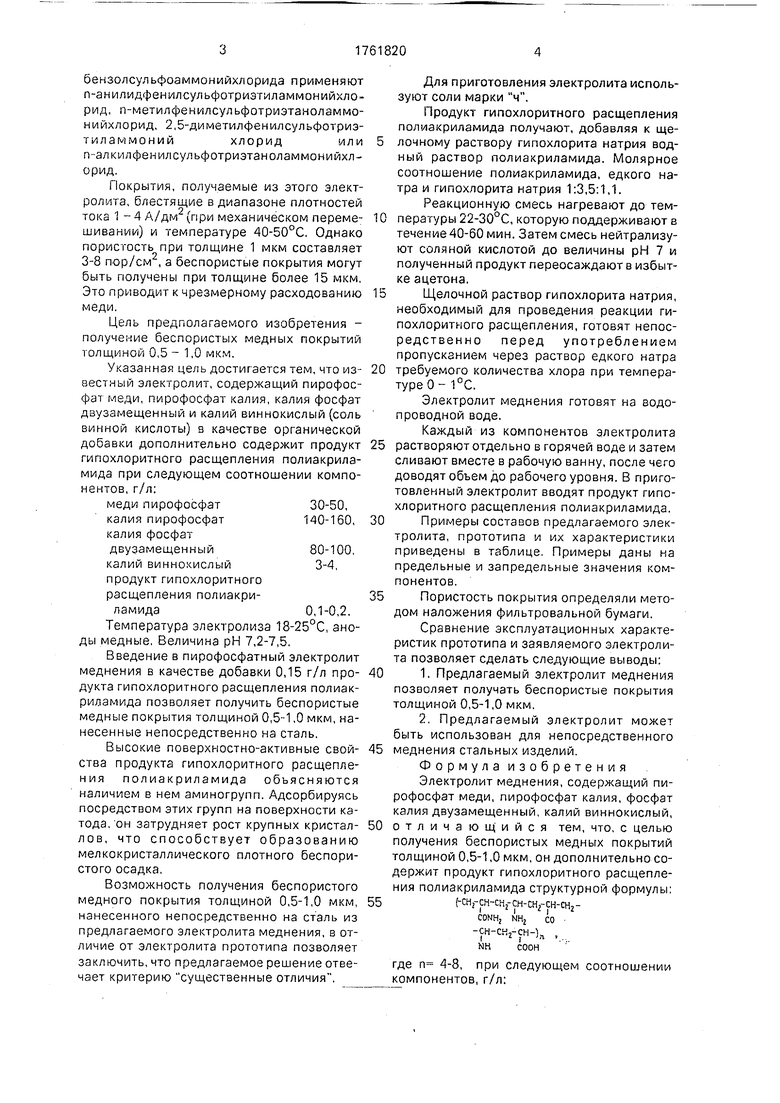

Примеры составов предлагаемого электролита, прототипа и их характеристики приведены в таблице. Примеры даны на предельные и запредельные значения компонентов.

Пористость покрытия определяли методом наложения фильтровальной бумаги.

Сравнение эксплуатационных характеристик прототипа и заявляемого электролита позволяет сделать следующие выводы:

1.Предлагаемый элехтролит меднения позволяет получать беспористые покрытия толщиной 0,5-1,0 мкм.

2.Предлагаемый электролит может быть использован для непосредственного меднения стальных изделий.

Формула изобретения Электролит меднения, содержащий пирофосфат меди, пирофосфат калия, фосфат калия двузамещенный, калий виннокислый, отличающийся тем, что, с целью получения беспористых медных покрытий толщиной 0,5-1,0 мкм, он дополнительно содержит продукт гипохлоритного расщепления полиакриламида структурной формулы: (-сн;-сн-снгсн-снгсн-снг12 СО

CONH2 NH2

-сн-снг-сн-)я юн

соон

где п 4-8, при следующем соотношении компонентов, г/л:

30-50; 140-160;

80-100; 3-4;

продукт гипохлоритного расщепления

полиакриламида указанной формулы

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2001 |

|

RU2194097C1 |

| Электролит блестящего меднения | 1977 |

|

SU812857A1 |

| Электролит для осаждения покрытий из сплава на основе меди | 1982 |

|

SU1089177A1 |

| Водный электролит меднения | 1982 |

|

SU1113429A1 |

| Электролит для осаждения меди | 1978 |

|

SU846602A1 |

| ЭЛЕКТРОЛИТ ДЛЯ МЕДНЕНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2094543C1 |

| Электролит для меднения алюминия и его сплавов | 1990 |

|

SU1705416A1 |

| Способ меднения углеродистых сталей | 1988 |

|

SU1617061A1 |

| Электролит для предварительного меднения цинковых сплавов перед нанесением гальванических покрытий | 1987 |

|

SU1528818A1 |

| Электролит блестящего меднения | 1978 |

|

SU796249A1 |

Электролит содержит (г/л): пирофосфат меди 30-50, пирофосфат калия 140-160, фосфат калия двузамещенный 80-100, виннокислый калий 3-4, продукт гипохлоритного расщепления полиакриламида структурной формулы,приведенной в формуле изобретения. Электролит позволят получать беспористые медные покрытия толщиной 0,5-1,0 мкм. 1 табл.

| Попилов Л .я | |||

| Советы заводскому технологу | |||

| Л.: Лениздат, 1975, с | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Электролит блестящего меднения | 1977 |

|

SU812857A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-09-15—Публикация

1990-06-12—Подача