1 rrm t /

Фиг г

114

Изобретение относится к обработке металлов давлением, в частности к тенологии производства профильных труб.

Цель изобретения - повышение точности геометрических размеров изготовляемых труб.

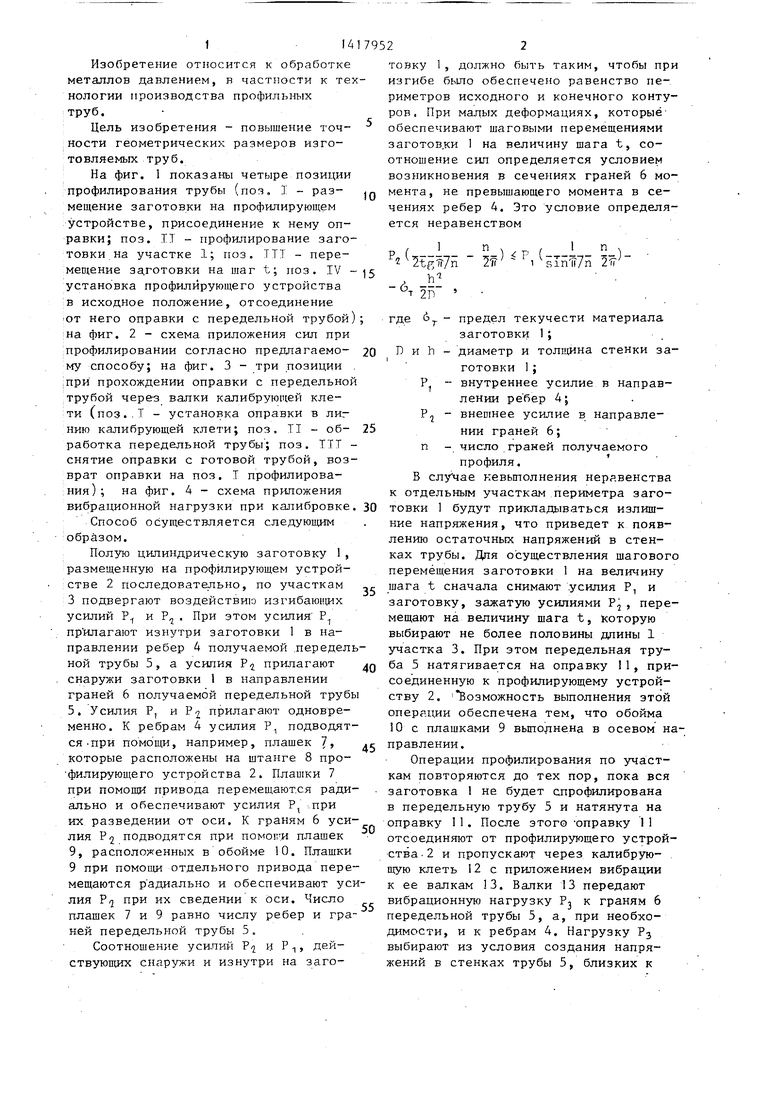

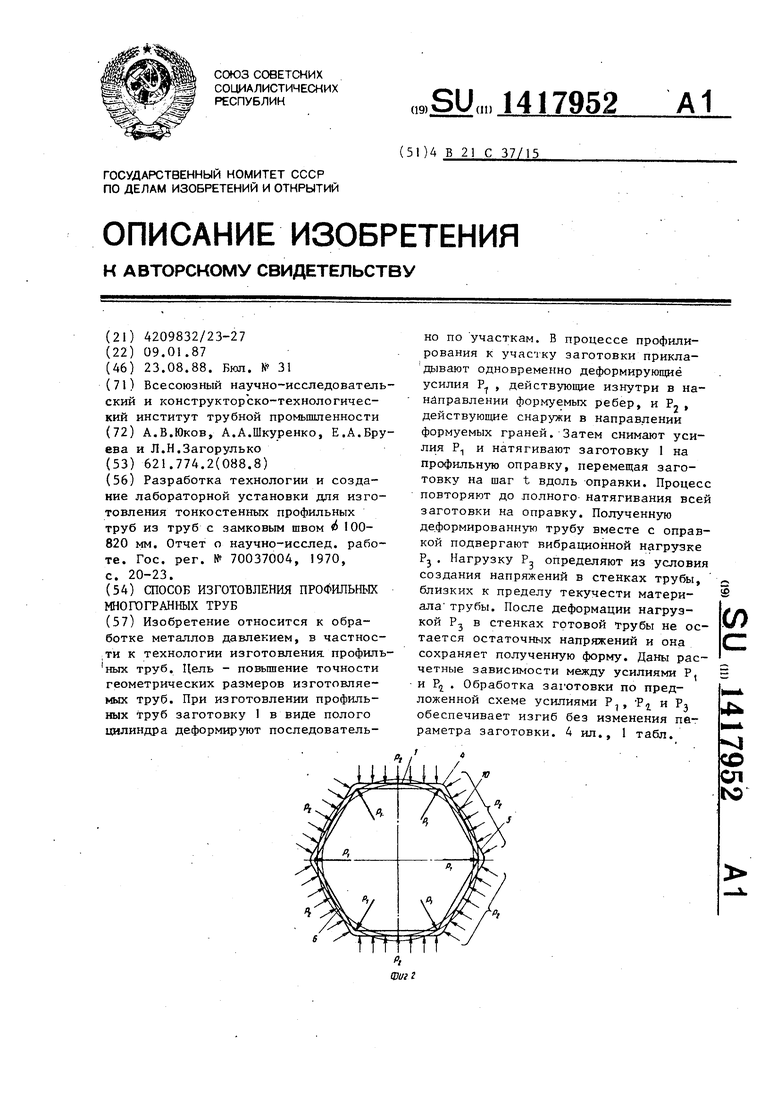

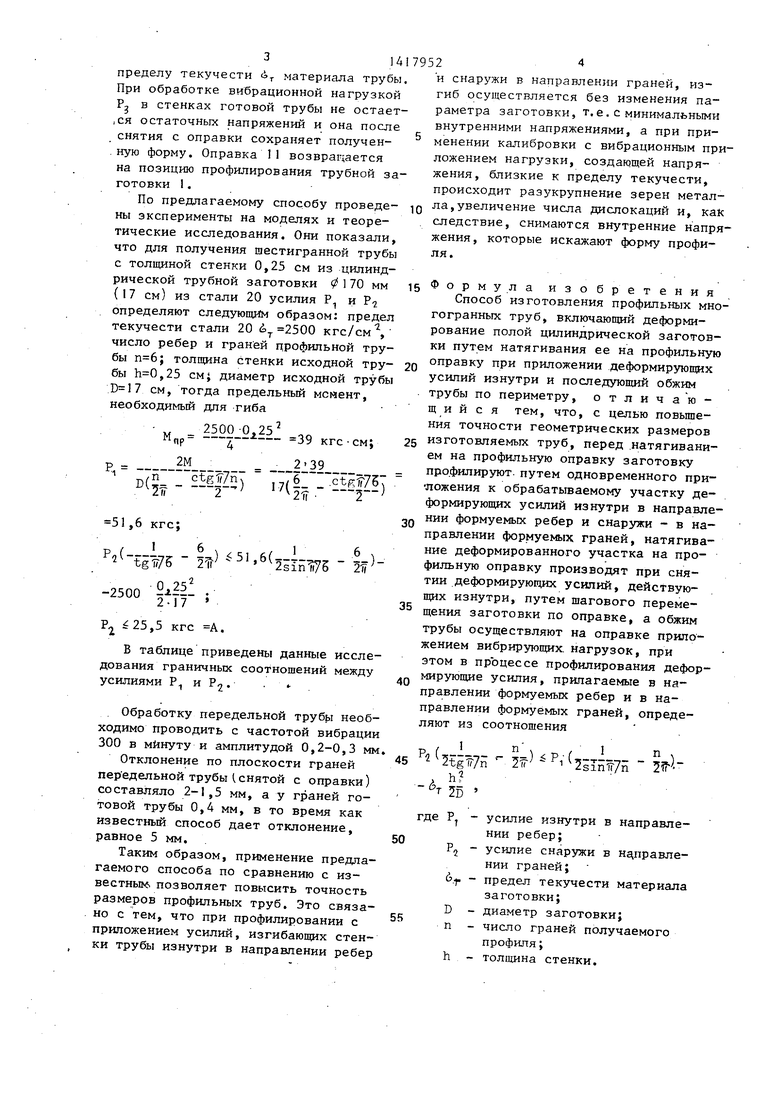

На фиг. 1 показаны четыре позиции

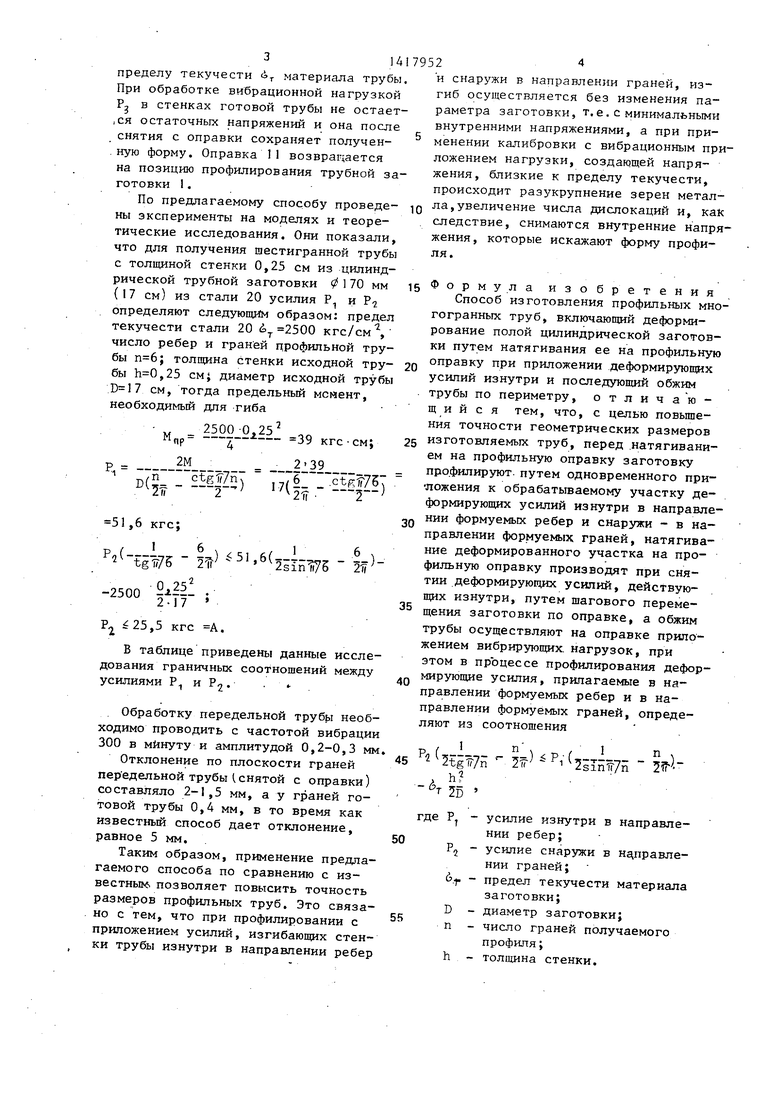

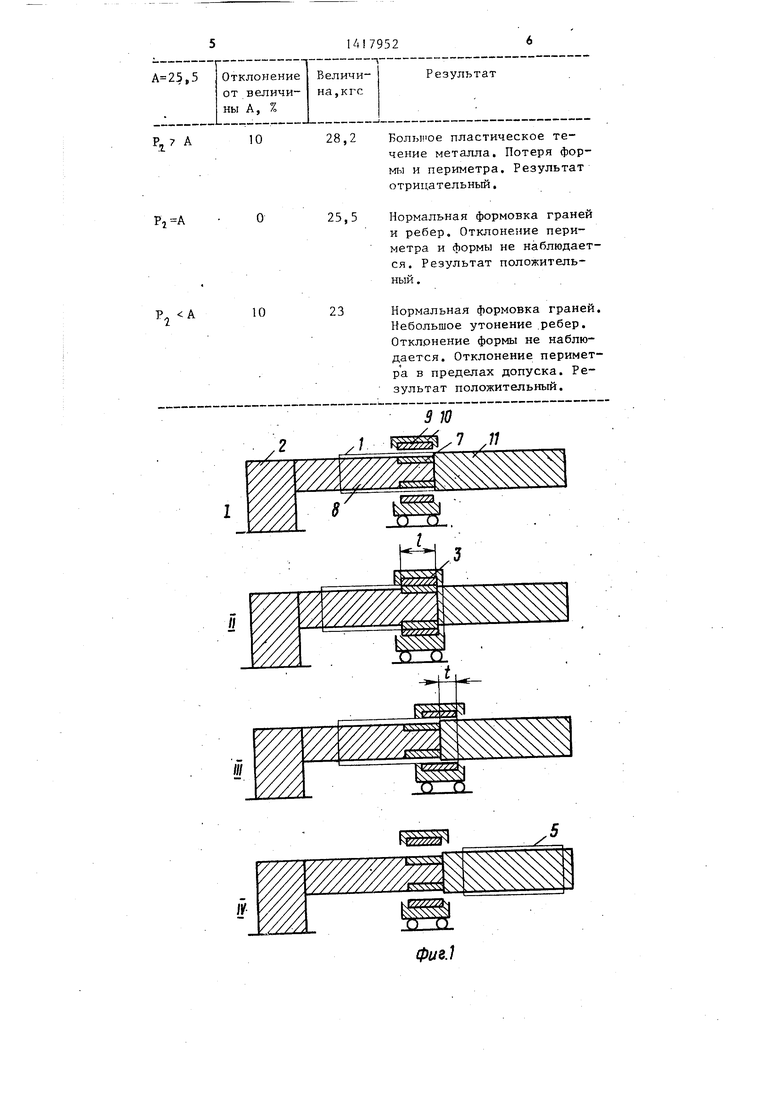

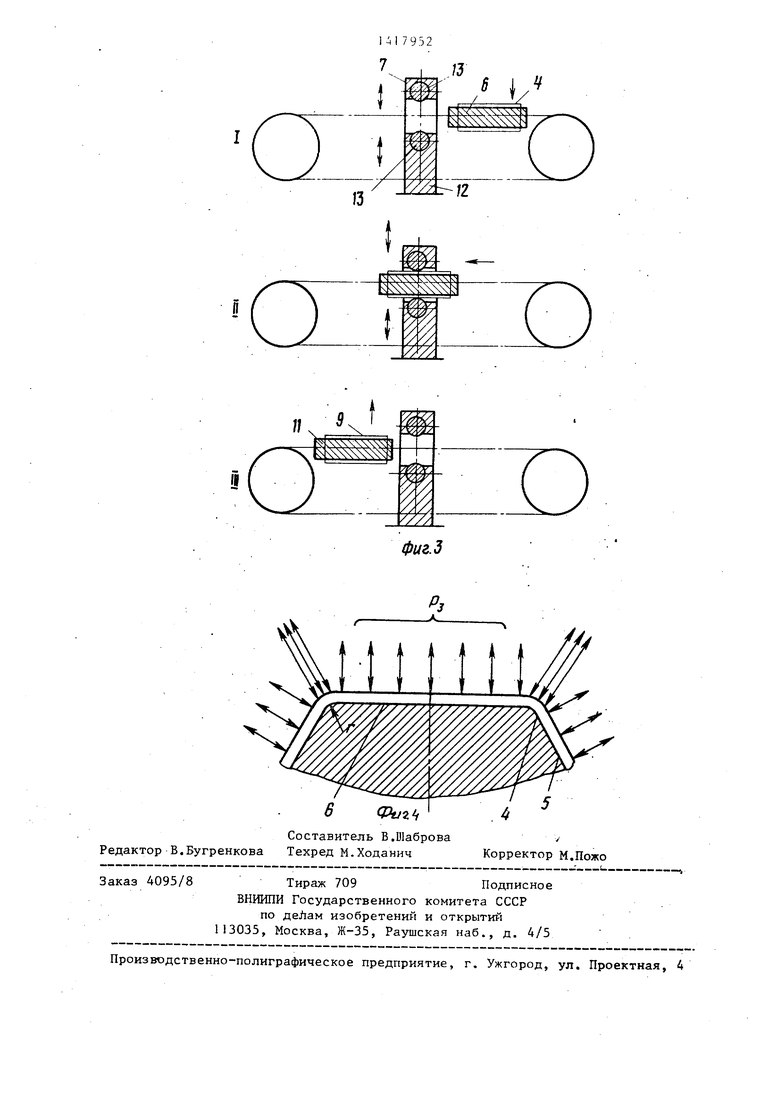

профилирования трубы (поз. 1 - размещение заготовки на профилирующем устройстве, присоединение к нему оправки; поз. IT - профилирование заготовки на участке 1; поз. ТТТ - пере- за.готовки на шаг t; поз. IV - установка профилирующего устройства :В исходное положение, отсоединение ОТ него оправки с передельной трубой на фиг. 2 - схема приложения сил при :профилировании согласно предлагаемому способу; на фиг. 3 - три позиции при прохождении оправки с передельной трубой через валки калибрующей клети (поз..Т - установка оправки в лиг нию калибрующей клети; поз, II - обработка передельной трубы; поз. ITI снятие оправки с готовой трубой, возврат оправки на поз. Т профилирова- :ния); на фиг. А - схема приложения вибрационной нагрузки при калибровке

Способ осуществляется следующим образом.

Полую цилиндрическую заготовку 1, размещенную на профилирующем устрой- :стве 2 последовательно, по участкам 3 подвергают воздействию изгибаю Ц1х усилий Р и Р . При этом усилия пр илагают изнутри заготовки 1 в правлении ребер 4 получаемой лередел ной трубы 5, а усилия Р прилагают снаружи заготовки I в направлении граней 6 получаемой передельной труб 5. Усилия Р, и Р- прилагают одновременно. К ребрам 4 усилия Р подводятся -при помощи, например, плашек 7, которые расположены на штанге 8 про- филирующего устройства 2. Плашки 7 при помошИ привода перемещаются ради ально и обеспечивают усилия Р .при их разведении от оси. К граням 6 усилия Pj подводятся при помог И плашек 9, расположенных в обойме 10. Плашки 9 при помощи отдельного привода перемещаются р адиальио и обеспечивают усPIна

ЛИЯ Р при их сведении к оси. Число плашек 7 и 9 равно числу ребер и граней передельной трубы 5,

Соотношение усилий Р и Р , дей- CTByroniHX снаружи и изнутри на заго

товку , должно быть таким, чтобы при изгибе было обеспечено равенство периметров исходного и конечного контуров. При малых деформациях, которые- обеспечивают шаговыми перемещениями заготов.ки 1 на величину шага t, соотношение сил определяется условием возникновения в сечениях граней 6 момента, не превышающего момента в сечениях ребер 4. Это условие определяется неравенством

, 1п ч/ 1 п ,

2 НрУН 2f i sTnf7H 2rf

т 2D

5

0

д 5

5

где

1

Ро п

6 - предел текучести материала

заготовки 1;

0 D и h - диаметр и толщина стенки заготовки 1 ;

внутреннее усилие в направлении ре бер 4; внешнее усилие в направлении граней 6; число граней получаемого профиля.

В случае невыполнения неравенства к отдельным участкам периметра заготовки 1 будут прикладываться излишние напряжения, что приведет к появлению остаточных напряжений в стенках трубы. Для осущ.ествления шагового перемещения заготовки 1 на величину 5 шага t сначала снимают усилия Р, и заготовку, зажатую усилиями Р, перемещают на величину шага t, которую выбирают не более половины дпины 1 участка 3. При этом передельная труба 5 натягивается на оправку 11, присоединенную к профилирующему устройству 2. Возможность выполнения этой операции обеспечена тем, что обойма 0 с плашками 9 вьшолнена в осевом направлении.

Операции профилирования по участкам повторяются до тех пор, пока вся заготовка не будет спрофилирована в передельную трубу 5 и натянута на оправку П. После этого оправку 11 отсоединяют от профилирующего устройства. 2 и пропускают через калибрующую клеть 12 с приложением вибрации к ее валкам 13. Валки 13 передают вибрационную нагрузку Pj к граням 6 передельной трубы 5, а, при необходимости, и к ребрам 4. Нагрузку РЗ выбирают из условия создания напряжений в стенках трубы 5, близких к

31Z,

пределу текучести AT материала трубы При обработке вибрационной нагрузкой РЗ в стенках готовой трубы не остает- ,ся остаточных напряжений и она после снятия с оправки сохраняет получен- . ную форму. Оправка 1 1 возвра1чается на позицию профилирования трубной заготовки 1.

По предлагаемому способу проведены эксперименты на моделях и теоретические исследования. Они показали, что для получения шестигранной трубы с толщиной стенки 0,25 см из цилиндрической трубной заготовки 170 мм (17 см) из стали 20 усилия Р и Р определяют следующим образом: предел текучести стали 20 d. 2500 кгс/см, число ребер и граней профильной трубы толщина стенки исходной трубы ,25 см; диаметр исходной трубы см, тогда предельный мснент, необходимый для гиба

2500-0,25 ,0

пр 2М

г -

/п ctg-ir7n

.4fТкгссм;239

,, 6 .ctglT/ST -2

51,6 кгс;

Н Isinl l 2f

-.300 .

Р 25,5 кгс А.

В таблице приведены данные исследования граничных соотношений между усилиями Р и

Обработку передельной необходимо проводить с частотой вибрации 300 в минуту и амплитудой 0,2-0,3 мм.

Отклонение по плоскости граней пер едельной трубы {снятой с оправки) составляло 2-1,5 мм, а у граней готовой трубы 0,4 мм, в то время как известный способ дает отклонение, равное 5 мм.

Таким образом, применение предлагаемого способа по сравнению с из- вестньп позволяет повысить точность размеров профильных труб. Это связано с тем, что при профилировании с приложением усилий, изгибающих стенки трубы изнутри в направлении ребер

2

и снаружи в направлении граней, изгиб осуществляется без изменения параметра заготовки, т.е. с минимальными внутренними напряжениями, а при применении калибровки с вибрационным приложением нагрузки, создагощей напряжения, близкие к пределу текучести, происходит разукрупнение зерен металла, увеличение числа дислокаций и, как следствие, снимаются внутренние напряжения, которые искажают форму профиля.

5

0

5

0

5

0

Формула изобретения

Способ изготовления профильных многогранных труб, включающий деформирование полой цилиндрической заготовки путем натягивания ее на профильную оправку при приложении деформирующих усилий изнутри и последующий обжим трубы по периметру, отличающийся тем, что, с целью повьшге- ния точности геометрических размеров изготовляемых труб, перед .натягиванием на профильную оправку заготовку профилируют, путем одновременного при- ложения к обрабатываемому участку деформирующих усилий изнутри в направлении формуемых ребер и снаружи - в направлении формуемых граней, натягивание деформированного участка на профильную оправку производят при снятии деформирующих усилий, действующих изнутри, путем шагового перемещения заготовки по оправке, а обжим трубы осуществляют на оправке приложением вибрирующих нагрузок, при этом в процессе профилирования деформирующие усилия, прилагаемые в направлении формуемых ребер и в направлении формуемых граней, определяют из соотнощения

2

, h

2D

5if)P :JsTnf7H

5

где Р, - усилие изнутри в направлении ребер;

усилие снаружи в нщтравле- нии граней;

предел текучести материала заготовки; диаметр заготовки; число граней получаемого профиля; h - толщина стенки.

Р - 6.Г D п

А 10 28,2

Болырое пластическое течение металла. Потеря формы и периметра. Результат отрицательный,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СПИРАЛЬНО-ПРОФИЛИРОВАННЫХ ТРУБ | 2007 |

|

RU2373013C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2011 |

|

RU2473410C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2013 |

|

RU2537636C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2011 |

|

RU2468878C1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УДЛИНЕННЫХ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2015 |

|

RU2620695C2 |

| Способ изготовления многогранных сварных труб | 1986 |

|

SU1382527A1 |

Изобретение относится к обработке металлов давлением, в частнос ти к технологии изготовления профиль- ных труб. Цель - повышение точности геометрических размеров изготовляемых труб. При изготовлении профильных труб заготовку 1 в виде полого цилиндра деформируют последовательтельес- сти .Бру- дазго0- абоНЫХ аносфиль- сти яельго льно по участкам. В процессе профилирования к участку заготовки прикла- дывают одновременно деформирующие усилия Р , действующие изнутри в на- нйправлении формуемых ребер, и Pj, действующие снаружи в направлении формуемых граней. Затем снимают усилия Р и натягивают заготовку 1 на профильную оправку, перемещая заготовку на шаг t вдоль оправки. Процесс повторяют до лолного натягивания всей заготовки на оправку. Полученную деформированную трубу вместе с оправкой подвергают вибрационной нагрузке PJ. Нагрузку Р определяют из условия создания напряжений в стенках трубы, близких к пределу текучести материала трубы. После деформации нагрузкой РЗ в стенках готовой трубы не остается остаточных напряжений и она сохраняет полученную форму. Даны расчетные зависимости между усилиями Р, и Р, . Обработка заготовки по пред- li ложенной схеме усилиями Р, Р и Р обеспечивает изгиб без изменения параметра заготовки. 4 ил., 1 табл. iiiHn / 47 e (Л со S

25,5 Нормальная формовка граней и ребер. Отклонение периметра и формы не наблюдается. Результат положительный ,

Р А 10 23

/

Нормальная формовка граней. Небольшое утонение ребер. Отклонение формы не наблюдается. Отклонение периметра в пределах допуска. Результат положительный.

9 Ю

. 7 11 КЕЗёэЗ/

t

11

фиг.З

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Отчет о научно-исслед | |||

| работе | |||

| Гос | |||

| per | |||

| № 70037004, 1970, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1988-08-23—Публикация

1987-01-09—Подача