5 Ж § ;;$$Щ5 5 ; $ ;:5

/ I

I 2

Ф1/г.

11418026

МзоСретенне относится к механол

сборочному производству, а именно к устройствам для сборки и разборки узлов с многоэлементными прессовыми соединениями типа коленчатых валов грузовых автомобилей Татра.

Целью изобретения является повышение производительности и качества сборочно-разборочных работ.

Поставленная цель достигается путем снабжения устройства механизмом захвата и фиксации собираемых (разбираемых) деталей, обеспечивающим присоединение в нужной технологической последовательности одних дета- лей - к подвижному силовому элемент и одновременно других - в неподвижной раме.

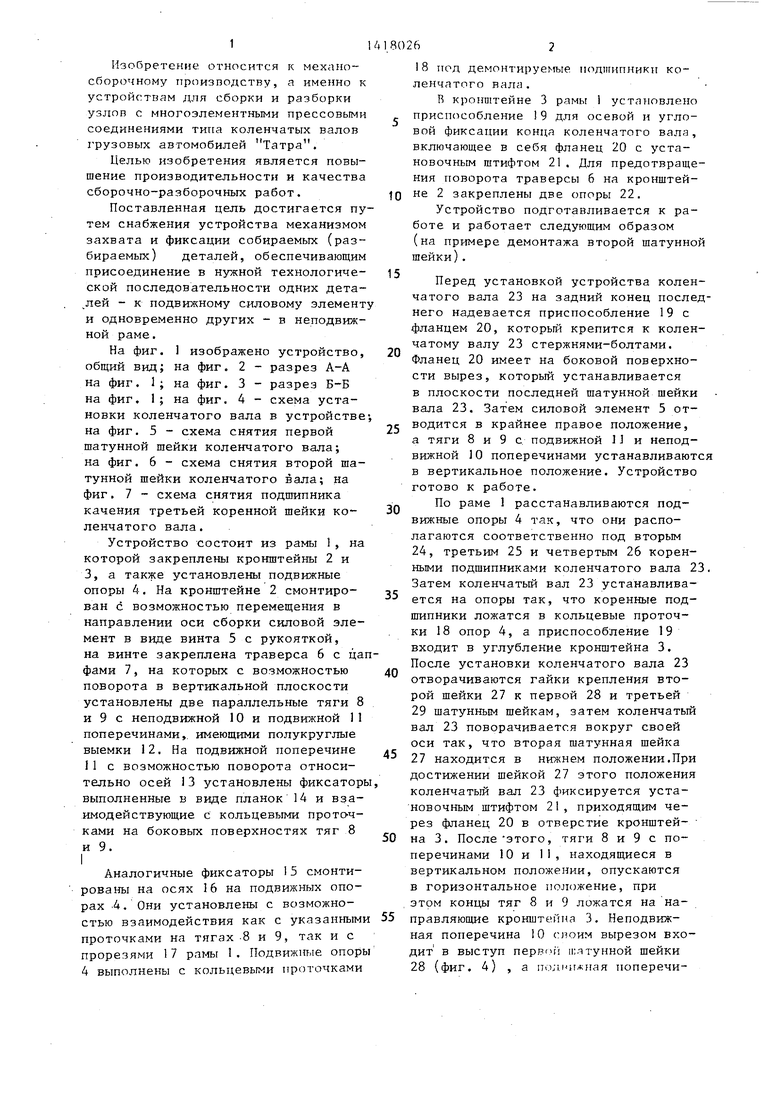

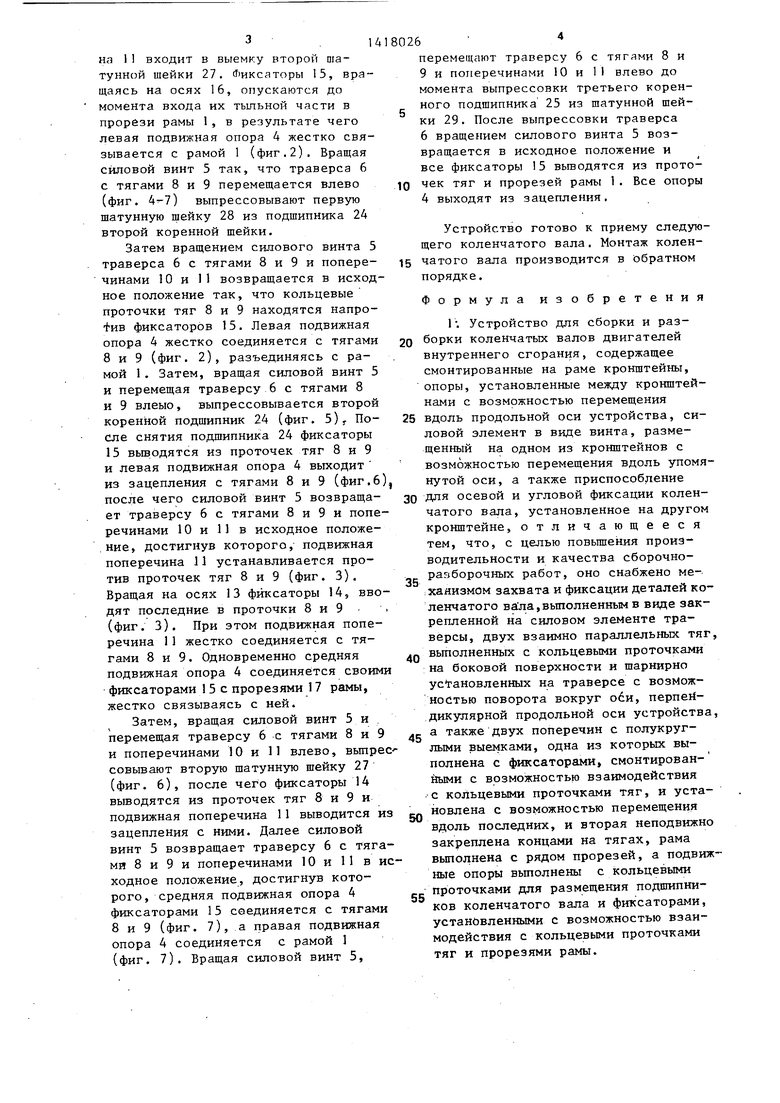

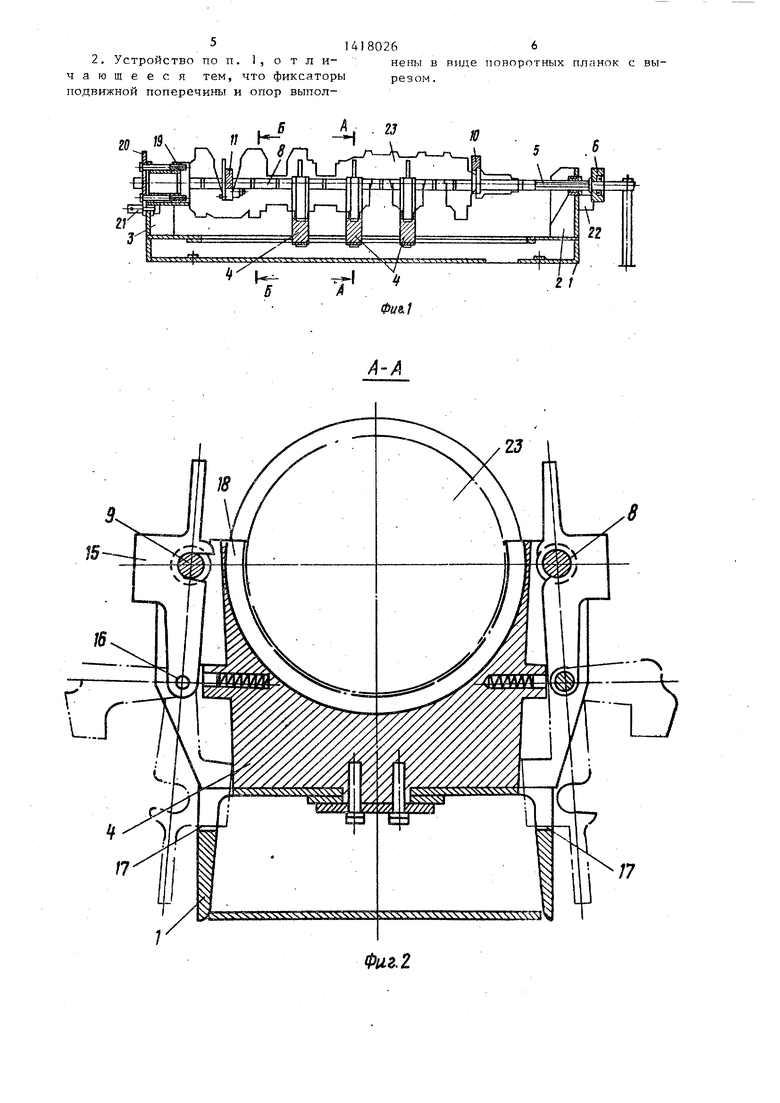

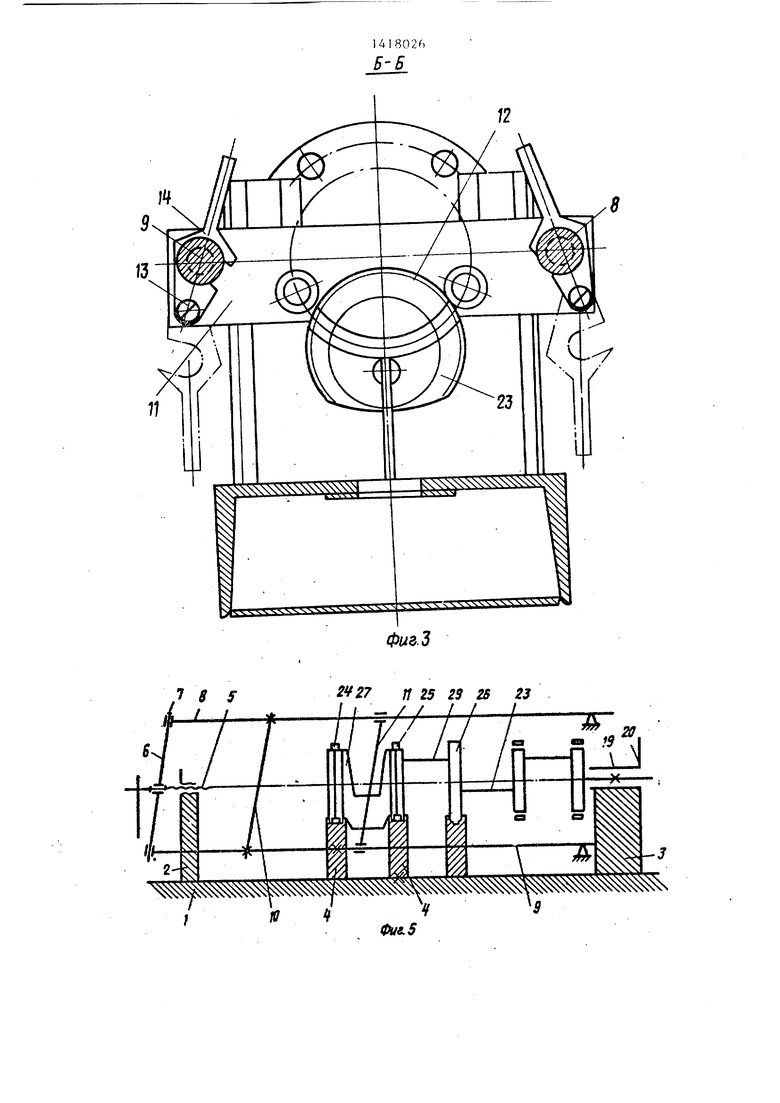

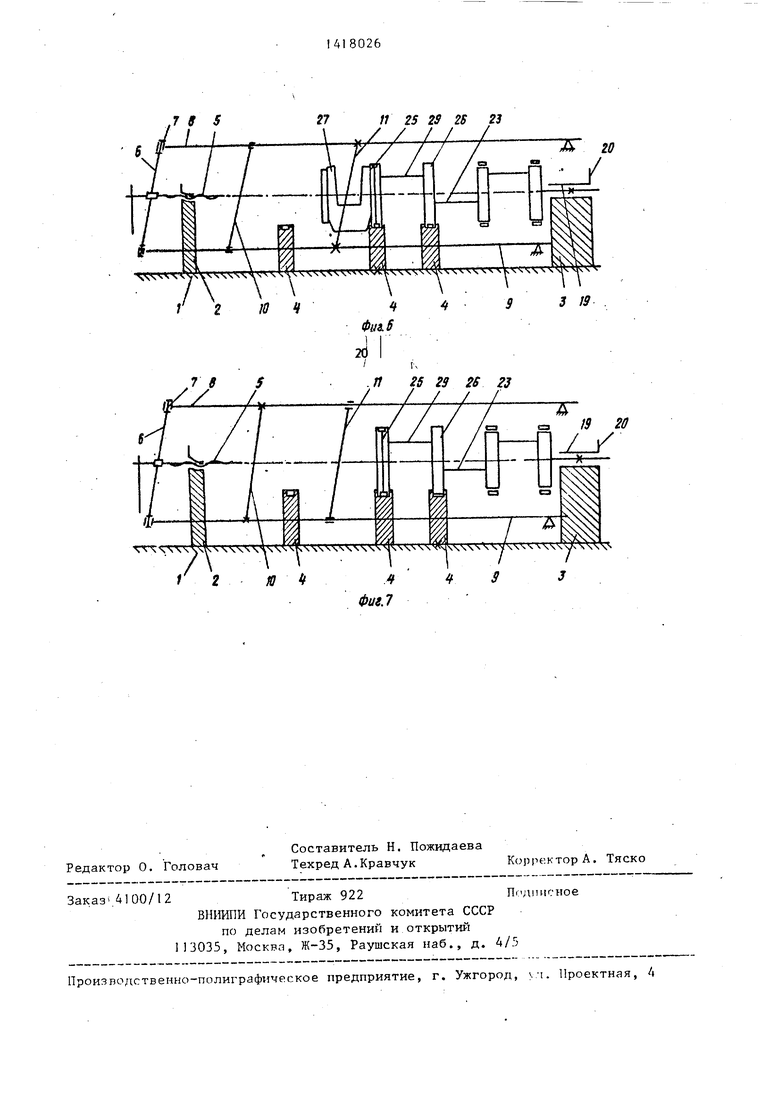

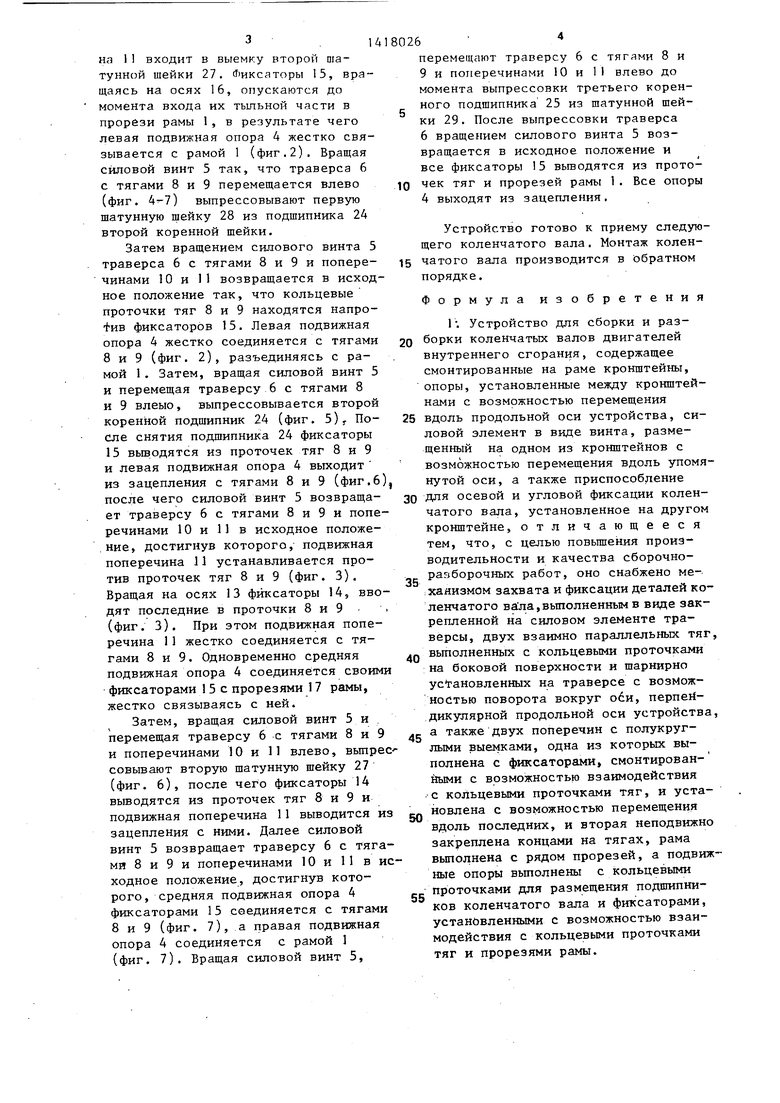

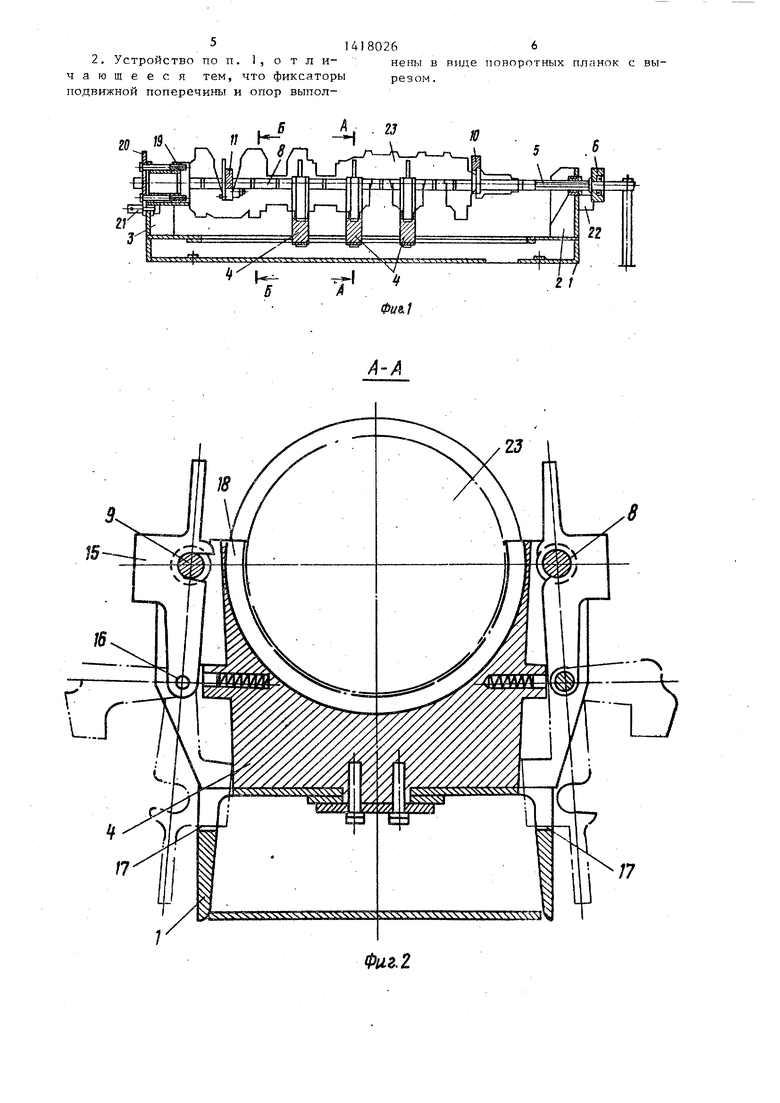

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - схема установки коленчатого вала в устройстве на фиг. 5 - схема снятия первой шатунной шейки коленчатого вала; на фиг. 6 - схема снятия второй шатунной шейки коленчатого вала; на фиг. 7 - схема снятия подшипника качения третьей коренной шейки коленчатого вала.

Устройство состоит из рамы 1, на которой закреплены кронштейны 2 и 3, а также установлены подвижньш опоры 4. На кронштейне 2 смонтирован с возможностью перемещения в направлении оси сборки силовой элемент в виде винта 5 с рукояткой, на винте закреплена траверса 6 с цапфами 7, на которых с возможностью поворота в вертикальной плоскости установлены две параллельные тяги 8 и 9 с неподвижной 10 и подвижной 11 поперечинами, имеющими полукруглые выемки 12. На подвижной поперечине 11 с возможностью поворота относительно осей 13 установлены фиксаторы выполненные в виде планок 14 и взаимодействующие с кольцевыми проточками на боковых поверхностях тяг 8

и 9.

I

Аналогичные фиксаторы 15 смонтированы на осях 16 на подвижных опорах .4. Они установлены с возможностью взаимодействия как с указанными проточками на тягах -8 и 9, так и с прорезями 17 рамы 1. Подвижнгле опоры 4 выполнены с кольцевыми проточками

0

0

8 под демонтируемые подшипники коленчатого вала.

В кронштейне 3 рамы 1 установлено - приспособление 19 для осевой и угловой фиксации конца коленчатого вала, включающее в себя фланец 20 с установочным штифтом 21. Для предотвращения поворота траверсы 6 на кронштей- 10 не 2 закреплены две опоры 22.

Устройство подготавливается к работе и работает следующим образом (на примере демонтажа второй шатунной шейки).

5 „„ „

Перед установкой устройства коленчатого вала 23 на задний конец последнего надевается приспособление 19 с фланцем 20, который крепится к коленчатому валу 23 стержнями-болтами. Фланец 20 имеет на боковой поверхности вырез, который устанавливается в плоскости последней шатунной шейки вала 23. Затем силовой элемент 5 от- 5 водится в крайнее правое положение, а тяги 8 и 9 с подвижной J и неподвижной 10 поперечинами устанавливаются в вертикальное положение. Устройство готово к работе.

По раме расстанавливаются подвижные опоры 4 так, что они располагаются соответственно под вторым 24, третьим 25 и четвертым 26 коренными подшипниками коленчатого вала 23. Затем коленчатый вал 23 устанавлива5 ется на опоры так, что коренные подшипники ложатся в кольцевые проточки 18 опор 4, а приспособление 19 входит в углубление кронштейна 3. После установки коленчатого вала 23 отворачиваются гайки крепления второй шейки 27 к первой 28 и третьей 29 шатунным шейкам, затем коленчатый вал 23 поворачивается вокруг своей оси так, что вторая шатунная шейка

27 находится в нижнем положении.При достижении шейкой 27 этого положения коленчатый вал 23 фиксируется установочным штифтом 21, приходящим через фланец 20 в отверстие кронштей-

0 на 3. После ЭТОГО, тяги 8 и 9 с поперечинами 10 и 11, находящиеся в вертикальном положении, опускаются в горизонтальное положение, при этом концы тяг 8 и 9 ложатся на на5 правляющие кронштейна 3. Неподвижная поперечина 10 слоим вырезом входит в выступ перв .п шятунной шейки 28 (фиг. 4) , а пол1 иж1гая поперечи0

- , 14 на 11 входит в выемку второй шатунной шейки 27, Фиксаторы 15, вращаясь на осях 16, опускаются до момента входа их тыльной части в прорези рамы 1, в результате чего левая подвижная опора 4 жестко связывается с рамой 1 (фиг. 2). Враш;ая силовой винт 5 так, что траверса 6 с тягами 8 и 9 перемещается влево (фиг. 4-7) выпрессовывают первую шатунную шейку 28 из подшипника 24 второй коренной шейки.

Затем вращением силового винта 5 траверса 6 с тягами 8 и 9 и поперечинами 10 и 11 возвращается в исходное положение так, что кольцевые проточки тяг 8 и 9 находятся напротив фиксаторов 15. Левая подвижная опора 4 жестко соединяется с тягами 8 и 9 (фиг. 2), разъединяясь с рамой 1. Затем, вращая силовой винт 5 и перемещая траверсу 6 с тягами 8 и 9 влеыо, выпрессовывается второй коренной подщипник 24 (фиг. 5), После снятия подшипника 24 фиксаторы 15 вьшодятся из проточек тяг 8 и 9 и левая подвижная опора 4 выходит из зацепления с тягами 8 и 9 (фиг.6 после чего силовой винт 5 возвращает траверсу 6 с тягами 8 и 9 и поперечинами 10 и 11 в исходное положе- .ние, достигнув которого, подвижная поперечина 11 устанавливается против проточек тяг 8 и 9 (фиг. 3). Вращая на осях 13 фиксаторы 14, вводят последние в проточки 8 и 9 (фиг. 3). При этом подвижная поперечина 11 жестко соединяется с тягами 8 и 9. Одновременно средняя подвижная опора 4 соединяе;тся своими фиксаторами 1 5 с прорезями 17 рамы, жестко связываясь с ней.

Затем, вращая силовой винт 5 и . перемещая траверсу 6 с тягами 8 и 9 и поперечинами 10 и 11 влево, вьтре совьшают вторую шатунную шейку 27 (фиг. 6), после чего фиксаторы 14 выводятся из проточек тяг 8 и 9 и подвижная поперечина 11 выводится и зацепления с ними. Далее силовой винт 3 возвращает траверсу 6 с тяга мя 8 и 9 и поперечинами 10 и 11 в иходное положение, достигнув которого, средняя подвижная опора 4 фиксаторами 15 соединяется с тягами 8 и 9 (фиг. 7), а правая подвижная опора 4 соединяется с рамой 1 (фиг. 7). Вращая силовой винт 5,

026

перемещают траверсу 6 с тягями 8 и 9 и поперечинами 10 и 11 влево до момента выпрессовки третьего коренного подшипника 25 из шатунной шейки 29. После выпрессовки траверса 6 вращением силового винта 5 возвращается в исходное положение и все фиксаторы 15 вьшодятся из прото- 0 чек тяг и прорезей рамы 1. Все опоры 4 выходят из зацепления.

Устройство готово к приему следующего коленчатого вала, Монтаж колен- 5 чатого вала производится в ьбратном порядке.

Формула изобретения

Г , Устройство для сборки и разQ борки коленчатых валов двигателей внутреннего сгорания, содержащее смонтированные на раме кронштейны, опоры, установленные между кронштейнами с возможностью перемещения

25 вдоль продольной оси устройства, силовой элемент в виде винта, размещенный на одном из кронштейнов с возможностью перемещения вдоль упомянутой оси, а также приспособление

30 для осевой и угловой фиксации коленчатого вала, установленное на другом кронштейне, отличающееся тем, что, с целью повьш1ения производительности и качества сборочно- ра51борочньгх работ, оно снабжено механизмом захвата и фиксации деталей коленчатого ва ла,вьтолненным в виде закрепленной на силовом элементе траверсы, двух взаимно параллельных тяг,

.Q вьтолненных с кольцевыми проточками :на боковой поверхности и шарнирно установленных на траверсе с возможностью поворота вокруг оби, перпендикулярной продольной оси устройства, а также двух поперечин с полукруг35

45

50

55

лыми выемками, одна из которых выполнена с фиксаторами, смонтированными с возможностью взаимодействия с кольцевыми проточками тяг, и установлена с возможностью перемещения вдоль последних, и вторая неподвижно закреплена концами на тягах, рама вьшолнена с рядом прорезей, а подвижные опоры вьтолнены с кольцевыми /проточками для размещения подшипников коленчатого вала и фиксаторами, установленными с возможностью взаимодействия с кольцевыми проточками тяг и прорезями рамы.

гл и

Ю

г I

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2287101C1 |

| ЭКСЦЕНТРИКОВЫЙ ШАТУН | 1999 |

|

RU2178106C2 |

| Устройство для демонтажа гильз блоков цилиндров | 1977 |

|

SU611754A1 |

| Станок для корректирования масс коленчатых валов | 1990 |

|

SU1757786A1 |

| Привод малолитражного транспортного средства | 1981 |

|

SU1065254A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Устройство для обработки коленчатых валов | 1982 |

|

SU1069959A1 |

| МУСКУЛОЛЕТ (ВАРИАНТЫ) | 2022 |

|

RU2786028C1 |

| Установка для разборки коленчатых валов | 1989 |

|

SU1712123A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2388917C1 |

Изобретение относится к механосборочному производству, а именно к устройствам для сборки и разборки узлов типа коленчатых валов. Цель - повьшение производительности и качества сборочно-разборочных работ путем снабжения устройства механизмом захвата и фиксации собираемых или разбираемых деталей, обеспечивающим присоединение в нужной технологической последовательности. Тяги 8 и 9 с поперечинами 10 и 11 отводятся в вертикальное положение. Разбираемый коленчатый вал устанавливается в устройстве, чтобы его коренные подшипники 24, 25 и 26 попали в кольцевые проточки :подвижных опор 4. Конец вала 23 фиксируется в приспособлении 19. Траверсы 8 и 9 опускаются. Левая опора 4 фиксаторами сцепляется с рамой 1. Перемещением винта 5 влево неподвижной поперечиной 10 выпрессовывается первая шейка 28. Далее траверсы 8 и 9 возвращаются в исходное положение, с ними поочередно сцепляются фиксаторами то подвижная поперечина 11, то одна и опор 4. Противодействие усилию рас- прессовки Ъказьгеается при помощи сцепления последующей опоры 4 с ра- мой 1. 1 з.п. ф-лы, 7 ил. /J о (Л 4 00 о ю О)

W

/7

Фиг. 2

7 $ f

П 25 Z3 2В 23 //-.// / /

/II

;/Р «

12

Фие.З

Фи9,5

27

Ю «

25 23 2В 23

/ / / / /

TST 10

-П 25 29 2S гз

/ / / / /

Ч

Фиг.7

V уч. V х у.ч 45У

| Автомотриса для железных дорог | 1923 |

|

SU815A1 |

| ЧССР, Копр- живице, Национальное предприятие, Татра, 1982, № публикации 61/R, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1988-08-23—Публикация

1987-01-28—Подача