Изобретение относится к текстильной промьшшенности, Б частности к изготовлению технического сукна, применяемого для оснащения формовочных машин при производстве асбестоцемент- ных изделий и для оснащения прессов бумаго- картоноделательнык машин при производстве бумаги и картона.

Цель изобретения - улучшение эксп- луатационных свойств сукна.

Для достижения указанной цели техническое-иглопробивное сукно, вырабатываемое на основе каркасного полотна содержащего систему поперечньк нитей, изготовленных из одиночной синтетической пряжи (из смеси капронового и лавсанового штапельных волокон) и продольных нитей, изготовленных из полушерстяной пряжи (из смеси шерстя- ного и капронового штапельного волокон ( и скрученной с комплексной капроновой нитью, а также волокнистого холста, изготовленного из смеси шерстяного и капронового штапельного во- локон, имеет поверхностную плотность 760-770 г/м и содержит систему поперечных нитей, изготовленных из крученой синтетической пряжи такс из смеси 94-96% капронового и , лавсанового штапельных волокон и продольных нитейр изготовляемых из синтетической пряжи текс 280 из смеси 94-96% капронового и 4-6% лавсанового штапельных волокон, которая скру- чивается $ крученой комплексной капроновой нитью текс 93,, а затем еще раз скручиваются между собой в четыре сложения, а также волокнистый

холст с поверхностной плотностью 396-404 г/м из смеси 16-17% шерсти, 78-79% капронового и 4-6% лавсанового штапельных волокон.

Для изготовления предлагаемого иглопробивного сукна были подготовлены три варианта технической заправки, содержашзие каждая: для изготовления поперечньк нитей каркасного полотна крученую синтетическую пряжу текс из смеси 94-96% капронового и 4-6% лавсанового штапельных волокон; для изготовления продольных нитей каркасного полотна синтетическую пряжу текс 280 из смеси 94-96% капронового и 4-6% лавсанового штапельных волокон, которая бьта скручена с крученой комплексной капроновой нитью текс 93,, а затем еще раз скручена между собой в четыре сложения; для изготовления волокнистого холста приготовлена смесь из 16-17% шерсти, 78-79% капронового и 4-6% лавсанового штапельных волокон.

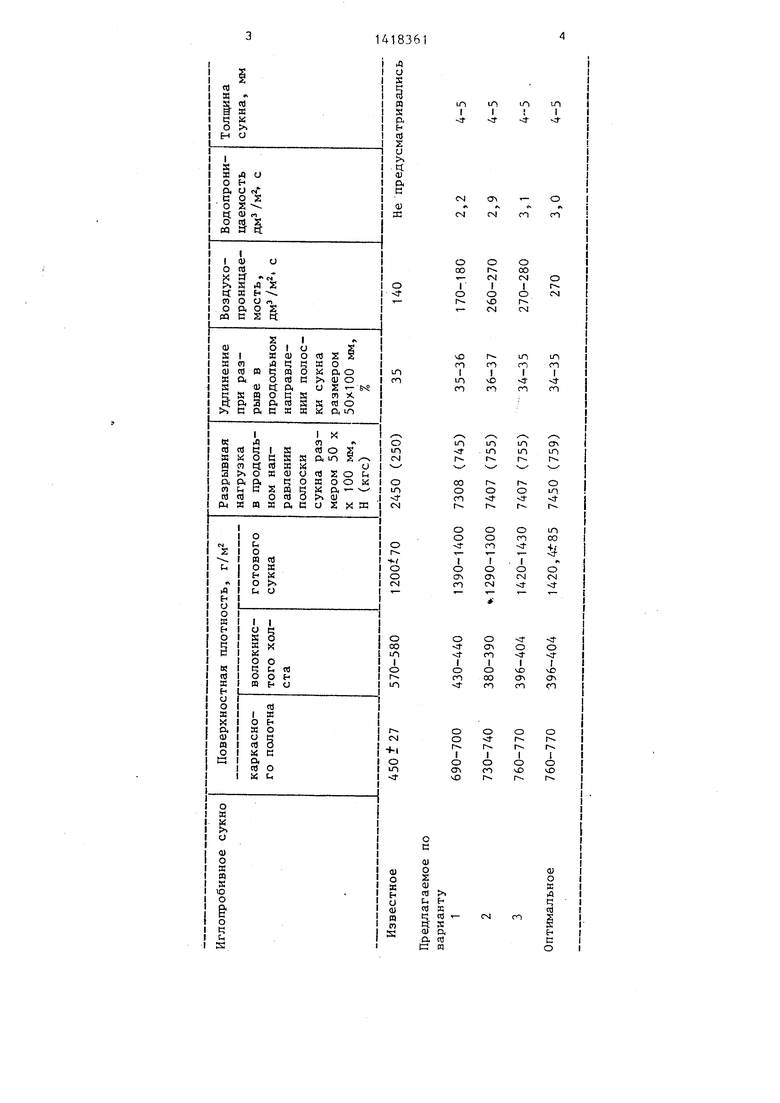

Такие технические заправки отличались одна от другой содержанием поверхностной плотности каркасного полотна, равным в каждом варианте последовательно 690-700, 730-740, 760-770 г/м и содержанием поверхностной плотности волокнистого холста, равным последовательно в каждом варианте 430-440, 380-390, 396 - 404 г/м, Каждый вариант выработки производили отдельно.

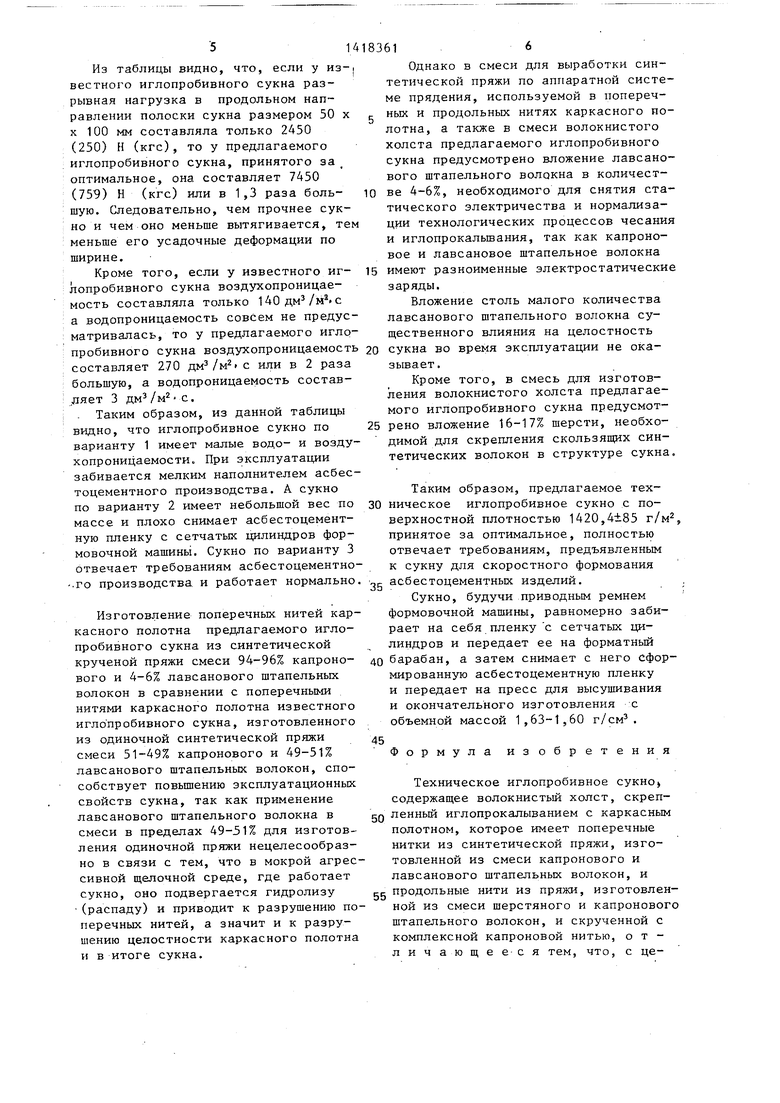

Полученные физико-механические показатели иглопробивного сукна приведены в таблице.

Ю

I

}

I

f CJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Нетканый волокнистый материал | 1977 |

|

SU632774A1 |

| Текстильный материал для фильтрации горячих технологических газов и промышленного воздуха | 2021 |

|

RU2760532C1 |

| Нетканый фильтровальный материал для тонкой очистки воздуха | 1987 |

|

SU1633039A1 |

| Многослойный нетканый материал | 1982 |

|

SU1112073A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 1994 |

|

RU2109090C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ | 2007 |

|

RU2357028C2 |

| Многослойный гибкий композитный текстильный материал для изготовления гигиенических стелек | 2021 |

|

RU2779086C1 |

| Нетканый геотекстильный материал | 1990 |

|

SU1728314A1 |

| Нетканый волокнистый материал | 1990 |

|

SU1778205A1 |

| Нетканый волокнистый материал для плечевых накладок | 1981 |

|

SU1097734A1 |

Изобретение относится к текстильной промьшшенности и позволяет улучшить эксплуатационные свойства технического иглопробивного сукна, которое состоит из каркасного полотна, скрепленного иглопробиванием с .волокнистым холстом. Каркасное полотно имеет поверхностную плотность 760- 770 г/м. Оно содержит поперечные и продольные нити. Поперечные нити изготовлены из пряжи из капронового штапельного волокна в количестве 94- 96% и лавсанового штапельного полотна в количестве 4-6%. Продольные ни- ти изготовлены из пряжи из смеси капронового штапельного волокна в количестве 94-96% и лавсанового штапельного полотна в количестве 4-6%, скрученной с крученой комплексной капроновой нитью. Волокнистый холост содержит 16-17% шерстяных волокон, 78- 79% капроновых штапельных волокон ;И 4-6% лавсановых штапельных волокон при поверхностной плотности 396 - 404 г/м. 1 табл.

Ш

о

iB

л

П)

51

Из таблицы видно, что, если у известного иглопробивного сукна разрывная нагрузка в продольном направлении полоски сукна размером 50 х X 100 мм составляла только 2450 (250) Н (кгс), то у предлагаемого иглопробивного сукна, принятого за оптимальное, она составляет 7450 (759) Н (кгс) или в 1,3 раза большую. Следовательно, чем прочнее сукно и чем оно меньше вытягивается, те меньше его усадочные деформации по ширине.

Кроме того, если у известного иглопробивного сукна воздухопроницаемость составляла только 140дм- /м с а водопроницаемость совсем не предусматривалась, то у предлагаемого иглопробивного сукна воздухопроницаемость составляет 270 с или в 2 раза большую, а водопроницаемость состав- ,ляет 3 .

Таким образом, из данной таблицы видно, что иглопробивное сукно по варианту 1 имеет малые воде- и воздухопроницаемости. При эксплуатации забивается мелким наполнителем асбес тоцементного производства. А сукно по варианту 2 имеет небольшой вес по массе и плохо снимает асбестоцемент- ную пленку с сетчатых хщлиндров формовочной машины. Сукно по варианту 3 отвечает требованиям асбестоцементно .го производства и работает нормально

Изготовление поперечных нитей каркасного полотна предлагаемого иглопробивного сукна из синтетической крученой пряжи смеси 94-96% капронового и 4-6% лавсанового штапельных волокон в сравнении с поперечными нитями каркасного полотна известного игло пробивного сукна, изготовленного из одиночной синтетической пряжи смеси 51-49% капронового и 49-51% лавсанового штапельных волокон, способствует повышению эксплуатационных свойств сукна, так как применение лавсанового штапельного волокна в смеси в пределах 49-51% для изготовления одиночной пряжи нецелесообразно в связи с тем, что в мокрой агрессивной щелочной среде, где работает сукно, оно подвергается гидролизу (распаду) и приводит к разрушению поперечных нитей, а значит и к разрушению целостности каркасного полотна и в итоге сукна.

183616

Однако в смеси для выработки синтетической пряжи по аппаратной системе прядения, используемой в попереч- с ных и продольных нитях каркасного полотна, а также в смеси волокнистого холста предлагаемого иглопробивного сукна предусмотрено вложение лавсанового штапельного волокна в количест10 ве 4-6%, необходимого для снятия статического электричества и нормализации технологических процессов чесани и иглопрокальшания, так как капроновое и лавсановое штапельное волокна

15 имеют разноименные электростатически заряды.

Вложение столь малого количества лавсанового штапельного волокна существенного влияния на целостность

20 сукна во время эксплуатации не оказывает.

Кроме того, в смесь для изготовления волокнистого холста предлагаемого иглопробивного сукна предусмот25 рено вложение 16-17% шерсти, необходимой для скрепления скользящих синтетических волокон в структуре сукна

Таким образом, предлагаемое тех- 30 ническое иглопробивное сукно с поверхностной плотностью 1420,4±85 г/м принятое за оптимальное, полностью отвечает требованиям, предъявленным к сукну для скоростного формования асбестоцементных изделий.

Сукно, будучи приводным ремнем формовочной машины, равномерно забирает на себя пленку с сетчатых цилиндров и передает ее на форматный 40 барабан, а затем снимает с него сформированную асбестоцементную пленку и передает на пресс для высушивания и окончательного изготовления с объемной массой 1,63-1,60 г/см- .

45

Формула изобретения

Техническое иглопробивное сукно содержащее волокнистый холст, скреп50 ленный иглопрокалыванием с каркасным полотном, которое имеет поперечные нитки из синтетической пряжи, изготовленной из смеси капронового и лавсанового штапельных волокон, и

gg продольные нити из пряжи, изготовленной из смеси шерстяного и капронового штапельного волокон, и скрученной с комплексной капроновой нитью, о т - личающее-ся тем, что, с цеш

1 14183618

лью улучшения эксплуатационныхпользована крученая комплексиак кап- свойств, каркасное полотно имеет по-роновая нить, причем волокнистьм верхностную плотность 760-770 г/м,холст состоит из смеси шерсти в коли- при этом капроновые штапельные во-честве 16-17%, капронового штапель- локна его поперечных и продольных ного волокна в количестве 78-79% и нитей составляют 94-96%, лавсановыелавсанового штапельного вапокна 4-6% штапельные волокна 4-6%, а в качает-и имеет поверхностную плотность 396- ве комплексной капроновой нити ис-404 г/м .

| Текстильная промышленность, 1982, Ь 12/ с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1988-08-23—Публикация

1985-12-18—Подача