Изобретение относится к текстильной промышленности, а именно к производству нетканых материалов игло- прошивным способом, и может быть использовано при производстве детской одежды, обуви и т.п.

Известен нетканый материал, получаемый из различных по способу производства полуфабрикатов

Недостатком его является низкое качество и невозможность его использования для производства товаоов детского ассортимента.

Наиболее близким по технической сущности и достигаемому результату к предложенному является нетканый волокнистый материал, состоящий из смеси натуральных и синтетических волокон, скрепленных иглопрошивным способом.

В качестве натуральных волокон использована волокнисто-ниточная смесь, восстановленная из швейных обрезков хлопчатобумажных тканей, в количестве ЗО-бО/ от массы материала, а синтетические волокна составляют 40-50И.

Недостатком известного материала является его низкое качество, что позволяет использовать его лишь для изготовления изделий спецодежды. Материал непригоден для производства детских товаров.

Целью изобретения является повышение качества материала при одновременном снижении его себестоимости

С этой целью в нетканом волокнистом материале, состоящем из смеси синтетических волокон и отходов натуральных волокон, скрепленных иглопро- биванием, в качестве отходов натуральных волокон использованы отходы шелкопрядения и шелкоткачества в виде шелковых очесов и холстов из одонков второго перехода в количестве А0-&0% и хлопчатобумажные отходы в количестве , о в качестве синтетических волокон использованы отходы переработки химических нитей и волокон.

(Л

С

xj 00

го о ел

Предложенный нетканый материал прочен, обладает шелковистостью, воздухопроницаемостью, большей разрывной нагрузкой по сравнению с извест- ными материалами, сравнительно дешев, т.к. является продуктом переработки отходов и может быть использован для изготовления прогулочной обуви и товаров детского ассортимента.

Способ получения предложенного нетканого материала заключается в следующем:

холсты из одонков второго перехода отваривают,отжимают, сушат, раз- рыхляют и режут. Штапельная длина волокон мм. Хлопчатобумажную ткань, образующуюся в кручении и в ткачестве, также отваривают, высушива гот, разъединяют на отдельные волокна и подвергают вылежке в течение 48 ч. Очесы шелковые процессу отварки и сушки не подлежат. Омесы в виде холста и комкообразной массы подвергают разъединению на отдельные волокна, также подвергают вылежке.

Из подготовленных отходов натуральных и синтетических волокон составляют смеоки указанного процентного содержания и перерабатывают в нетканый материал иглопрошивным способом на иглопрошивном агрегате Малеват (ГДР) путем прошивки капроновой нитью линейной плотностью 16 текс.

Пример 1. Нетканый материал изготавливают из смеси отходов натуральных волокон, в качестве которых используют шелковые очесы № 23-24, холсты из одонков II перехода в количестве 60%, 5% - рвани х/б линей- ной плотности 0,16 текс и отходы переработки синтетических нитей и волокон (кручения и ткачества) - 35% линейной плотности 0,20 текс, с длиной резки 55 мм.

Нетканый материал после соответствующей подготовки отходов изготавливали путем прошивания сукно-цепочка с плотностью прошива по длине

3,3 петель, по ширине 22 петли. Поверхностная плотность .составила

20

Q

15

82054

200 г/м2. Затем материал подвергался крашению и отделке в зависимости от его назначения.

Пример 2. Нетканый материал изготавливали иэ смеси следующего состава: шелковые очесы № 23, 24, холсты из одонков II перехода - 50% J рвань х/б - 7%; отходы переработки химических нитей и волокон -43%,

Материал изготавливали, как в примере 1, путем прошивания трико- цепочка с плотностью прошива по длине 40 петель, по ширине 23 петли.

Поверхностная плотность материала составила 224 г/м2.

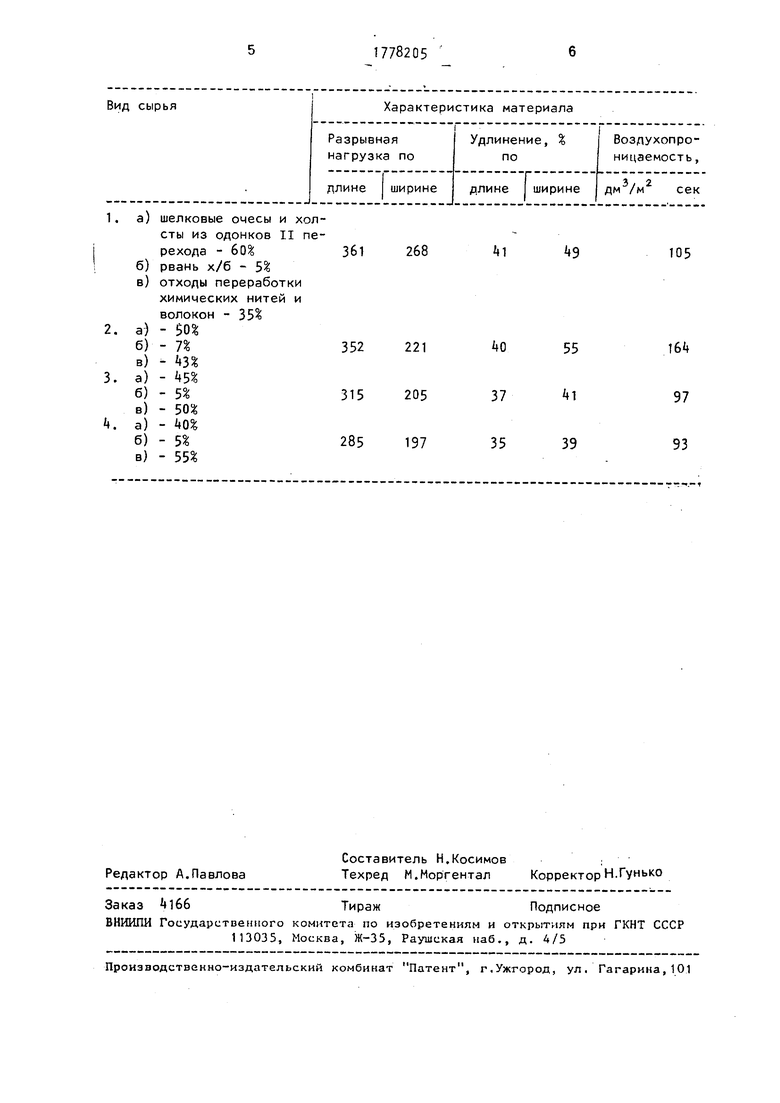

Приведенные в формуле пределы процентного содержания являются оптимальными, их изменение приводит к ухудшению свойств получаемого материала, что иллюстрируется следующей таблицей.

Предлагаемый нетканый материал по сравнению с известными обладает шелковым блеском, повышенной прочностью, легко подвергается дальнейшей обработке, устойчив к истиранию, а главное в полезный процесс производства материала вовлекаются ранее неиспользуемые вторичные отходы шелкопрядения и шелкоткачества.

Формула изобретения

Нетканый волокнистый материал, состоящий из смеси синтетических волокон и отходов натуральных волокон, скрепленных иглопробиванием, отличающийся тем, что, с целью повышения качества материала при одновременном снижении его себестоимости, в качестве отходов натуральных волокон использованы отходы шелкопрядения и шелкоткачества в виде шелковых очесов и холстов из одонков второго перехода в количестве 40-60% и хлопчатобумажные отходы в количестве , а в качестве синтетических волокон использованы отходы переработки химических нитей и волокон.

а)шелковые очесы и холсты из одонков II перехода - 60%

б)рвань х/б - 5%

в)отходы переработки химических нитей и волокон - 35%

- 503

268

41

9

105

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления нетканого материала | 1990 |

|

SU1770478A1 |

| Способ получения нетканого материала из смеси вискозных волокон и отходов переработки натурального шелка | 1989 |

|

SU1723223A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 1992 |

|

RU2037002C1 |

| Нетканый многослойный материал | 1989 |

|

SU1634733A1 |

| Способ подготовки отходов натурального шелка к прядению | 1983 |

|

SU1125307A1 |

| Нетканый геотекстильный материал | 1990 |

|

SU1728314A1 |

| Способ получения шелковой массы из отходов кокономотания | 1984 |

|

SU1245625A1 |

| МОДИФИЦИРОВАННОЕ ЛЬНЯНОЕ ВОЛОКНО | 1999 |

|

RU2170778C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНОГО НЕТКАНОГО МАТЕРИАЛА | 1992 |

|

RU2036993C1 |

| Способ получения щелковой массы из отходов кокономотания | 1986 |

|

SU1348390A2 |

Использование: производство детской одежды, обуви. Сущность изобретения: материал состоит из смеси , синтетических волокон и отходов натуральных волокон. В качестве отходов натуральных волокон используют отходы шелкопрядения и шелкоткачества в виде шелковых очесов и холстов из одонков второго перехода в количестве 40-60% и хлопчатобумажные отходы в количестве 1 табл,

| Авторское свидетельство СССР № 1399385, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ( НЕТКАНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ | |||

Авторы

Даты

1992-11-30—Публикация

1990-10-23—Подача