00

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2146594C1 |

| ПНЕВМАТИЧЕСКАЯ ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 2004 |

|

RU2252127C1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192954C1 |

| Хонинговальная головка | 1985 |

|

SU1235703A1 |

| Хонинговальная головка | 1982 |

|

SU1028485A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО ИНСТРУМЕНТА | 1989 |

|

SU1839393A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192955C1 |

| СПОСОБ ПНЕВМОХОНИНГОВАНИЯ | 2004 |

|

RU2252126C1 |

| ГОЛОВКА ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 1999 |

|

RU2155124C1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

Изобретение относится к абразивной обработке металлов и позволяет повысить производительность процесса правки. Правку ведут инструментом в виде втулки 8, на рабочую поверхность которой наносят абразивную пасту 11. Втулку 8 берут со сквозными радиальными отверстиями, в которых размещают стальные иглы 10 с выс- тупанием относительно рабочей поверхности втулки на размер зерна основной фракции абразива. Отверстия располагают равномерно на рабочей поверхности втулки в шахматном порядке на расстоянии, равном 3-5 зернам основной фракции абразива, а стальные иглы консольно закрепляют с нерабочей стороны втулки. Такая конструкция правящего инструмента позволяет удержать на его рабочей поверхности абразив, а также производить дополнительный съем материала связки, что повышает производительность процесса связки. 4 ил. (О (Л

Фиг.

25

1

Изобретение относится к абразивной об- работке металлов, в частности к устройствам для првки абразивного инструмента.

Целью изобретения является повышение производительности процесса правки.,.

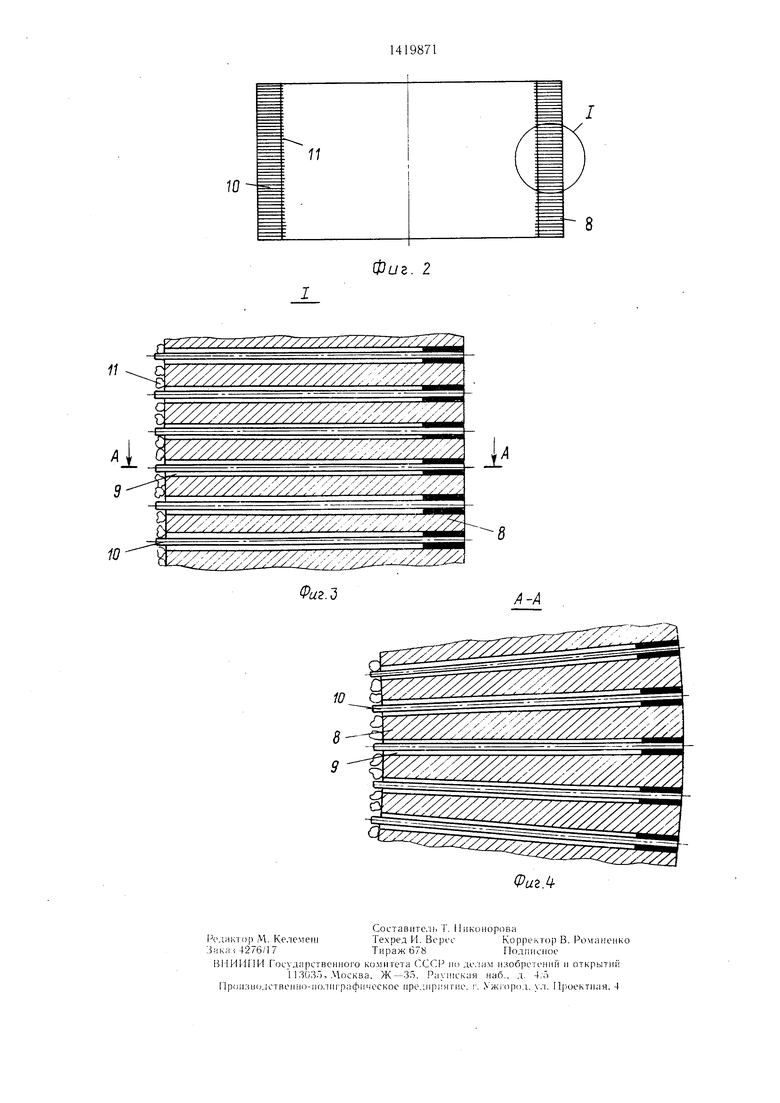

На фиг. 1, 2 изображе ю устройство, общий вид; на фиг. 3 - узел 1 па фиг. 2; на фиг. 4 - разрез на фиг. 3.

В корпусе 1 хонинговальной головки рас- положены с возможностью осевых переме- щений шток 2, разжимной конус 3 и пру- жипа 4 сжатия. В радиальных пазах корпуса 1 установлены с возможностью радиальных перемещений колодки 5, на которых припаяны алмазные бруски 6 и расположены пружины 7 растяжения. В цилиндрической втулке 8 в шахматном по- рядке выполнены радиальные отверстия 9, в которых размещены стальные иглы 10. Диаметр стальных игл 10 в 2 раза меньше диаметра радиальных отверстий и равен 0,2-0,4 мм. Стальные иглы 10 выступают 20 над внутренней поверхностью втулки 8 на размер зерна основной фракции, применяе мого для правки абразивного nopoiuKa, и припаяны к наружной поверхности втулки 8, обеспечивая консольное закрепление стальных игл 10. В ячейки, образуемые стальными иглами 10 и внутренней поверхностью втулки 8, наносит смесь абразивного порошка 11 с солидолом, т. е. абразивный порошок 11 размешен между стальными иглами 10, расположенными с зазором в радиальных отверстиях втулки 8 и консольно закрепленными с наружной стороны втулки 8.

Способ обработки осуществляется следующим образо.м.

Втулку 8 закрепляют на хонинговальнс., - станке вместо обрабатываемой детали, вво дят корпус 1 хонинговальной головки в отверстие втулки 8 и придают корпусу 1 возвратно-поступательное и вращательное движение. При осевом перемещении вниз штока 2 разжимной конус 3 взаимодейст- 40 вует коническими поверхностями с колодками 5 и поджимает алмазные бруски 6 к абразивному порошку 11 и стальным иглам 10. Стальные иглы 10 препятствуют перемещению абразивного порошка 11 по внутренней поверхности втулки 8 алмазными брусками 6 при хонинговании и производят дополнительный съем связки с поверхности алмазных брусков 6, что повышает производительность правки. Для окончания правки отводят шток 2 вверх и перемещают корпус 1 хонинговальной головки в исходное положение. Пружины 4 и 7 сжатия и растяжения перемеш,ают разжимной конус 3 и колодки 5 с алмазными брусками 6 в исходное положение. Сигналы иглы способствуют удержанию па рабочей 55 поверхности слоя абразивной пасты, осуществляющего основнь съем материала связки алмазных брусков, при этом за счет своей упругости создают в процессе правки

30

45

50

1419871

5

.

0

0 5

0

5

0

дополнительные вибрационные движения абразивных зерен, способствующие повышению производительности правки и обеспечению выступапия над связкой алмазных зерен брусков, а также производят дополнительный съем (выцарапывание) материала связки, огибая твердые алмазные зерна брусков, что также способствует обнажению и высту- панию алмазных зерен над связкой.

По указанным причинам общее количество зерен абразивного порошка и стальных игл на рабочей поверхности инструмента должно находиться в определенной пропорции, так как увеличение числа игл приводит к уменьшению количества абразивных зерен, располагае.мых между ними, а уменьшение числа игл - к снижению эффективности их функций.

Опытным путем установлено оптимальное соотношение площади, занимаемой стальными иглами, к площади, занимаемой зернами абразивного порошка на рабочей поверхности инструмента, которое должно составлять 1/3-1/5. Для достижения необходимой iK iOTHOCTK иглы должны размещаться по всей поверхности инструмента в шахматном порядке.

Твердость материала иглы должна быть вьппе твердости связки алмазных хонинго- вальных брусков. .Материал игл должен обладать упругими свойствами, так как иглы должны npoi-ибаться при взаимодействии с алмазными зерна.ми, а не вырывать их из связки брусков. Стальные иглы удовлетворяют указанным требованиям, но не исключают применение иных материалов для игл. Алмазные хонинговальные бруски при правке под давлением прижимаются к абразивному порошку и иглам. При выступлении игл относительно внутренней поверх ности втулки на величину размера зерна основной фракции абразива основную нагрузку от усилия прижима брусков воспринимают недеформируемые абразивные зерна, что предохраняет иглы от деформации и поломки. При выступапии игл над абразивными зернами при правке происходит поломка игл и выравнивание алмазных зерен из связки брусков.

Формула изобретения

Способ правки абразивных брусков при котором берут инструмент в виде втулки, рабочую поверхность которой вводят в контакт с заготовкой, и подают абразивную пасту, отличающийся тем, что, с целью повышения производительности процесса правки, берут втулку со сквозными радиальными отверстиями с закрепленными в них стальными иглами, при этом отверстия расположены в шахматном порядке с шагом, равным 3-5 зернам основной фракции абразива пасты, а сталь- ubic иглы выступают относительно рабочей поверхности втулки на размер зерна основной фракции абразивной пасты.

4

9

Фаг.д

Фиг. 2

J.

А-А

| Бродский Н | |||

| П | |||

| и Кузнецов Л | |||

| А Рекомендации по технологии хонингования чугунных и стальных деталей ал.мазным инструментом | |||

| М.: НИИавтопром | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Счетный сектор | 1919 |

|

SU107A1 |

Авторы

Даты

1988-08-30—Публикация

1986-04-16—Подача