Изобретение относится к механической обработке металлов алмазными или абразивными брусками и может быть использовано для хонингования отверстий и при конструировании хонинговальных головок.

Целью изобретения является повышение качества обработки за счет снижения и стабилизации износа брусков.

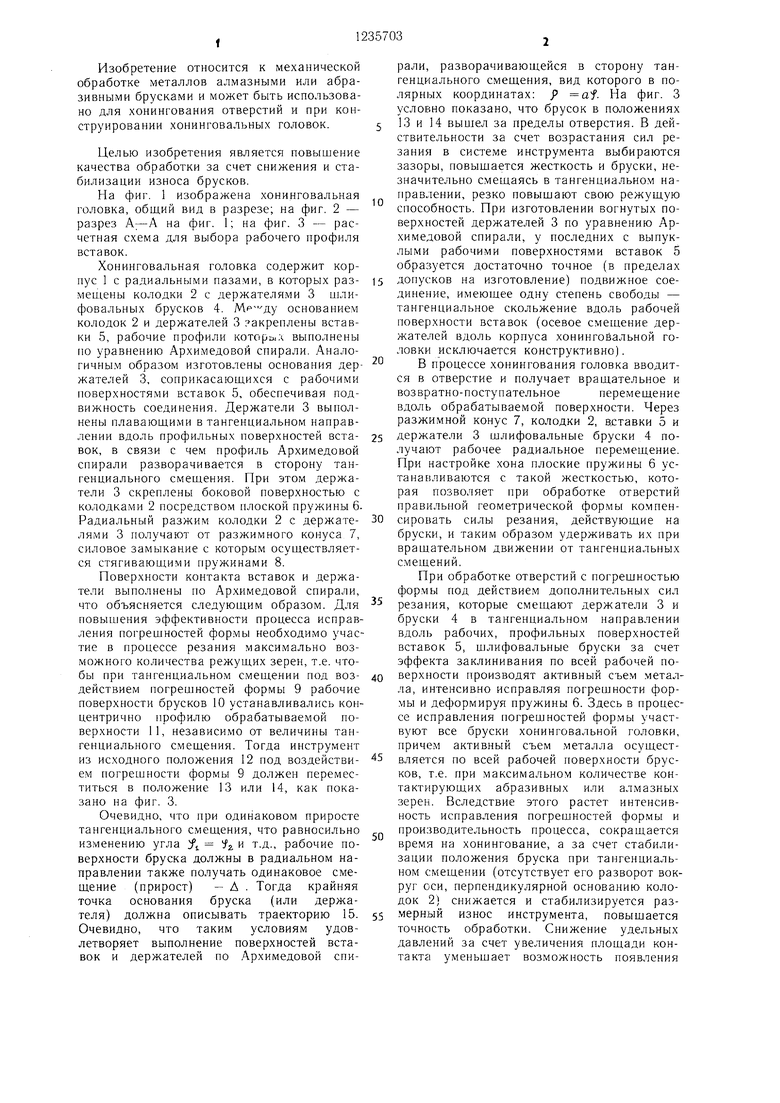

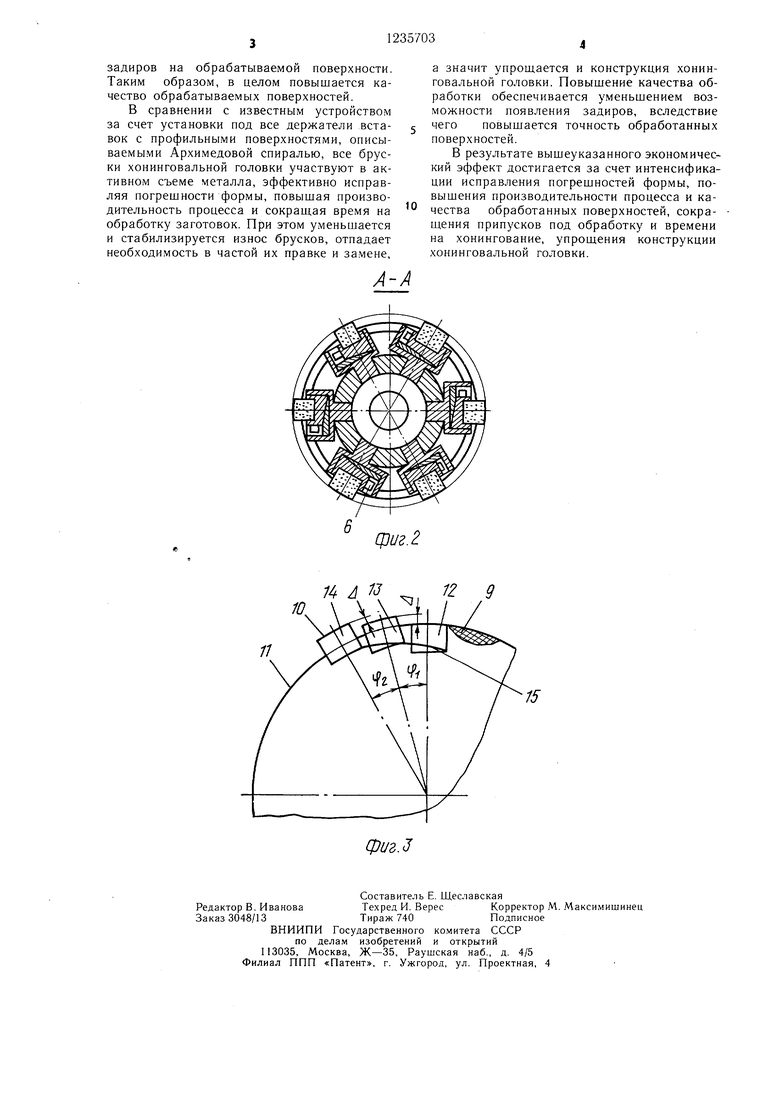

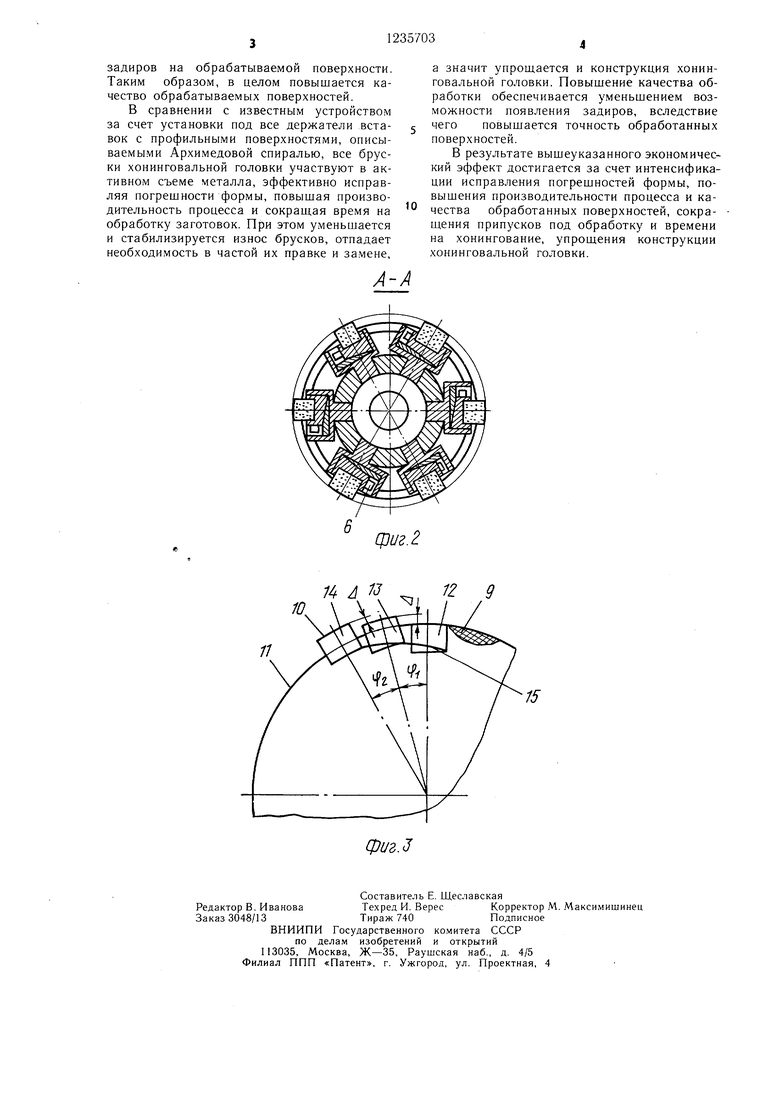

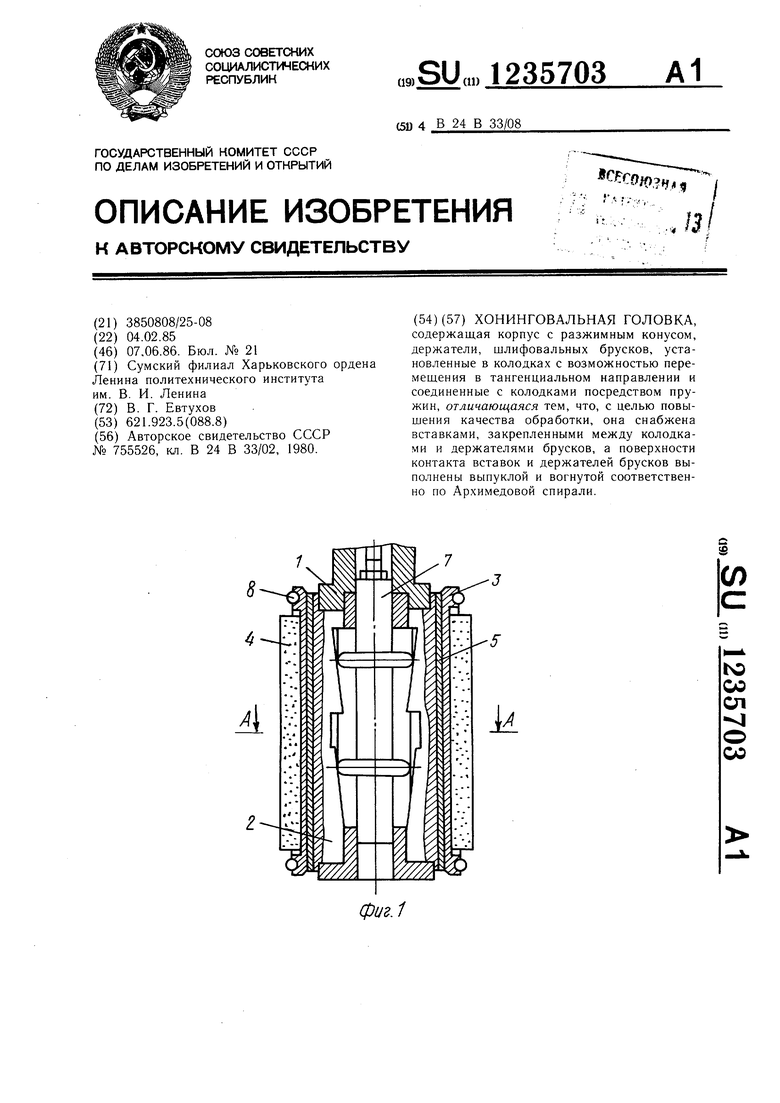

На фиг. 1 изображена хонинговальная головка, общий вид в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - расчетная схема для выбора рабочего профиля вставок.

Хонинговальная головка содержит корпус 1 с радиальными пазами, в которых раз- ,ены колодки 2 с держателями 3 шлифовальных брусков 4. основанием колодок 2 и держателей 3 акренлены вставки 5, рабочие профили которы.ч выполнены но уравнению Архимедовой спирали. Аналогичным образом изготовлены основания держателей 3, сонрикасаюш.ихся с рабочими поверхностями вставок 5, обеспечивая подвижность соединения. Держатели 3 выполнены плавающими в тангенциальном направлении вдоль профильных поверхностей вста- вок, в связи с чем профиль Архимедовой спирали разворачивается в сторону тангенциального смещения. При этом держатели 3 скреплены боковой поверхностью с колодками 2 посредством плоской пружины 6. Радиальнь й разжим колодки 2 с держате- лями 3 получают от разжимного конуса 7, силовое замыкание с которым осуществляется стягивающими пружинами 8.

Поверхности контакта вставок и держатели выполнены по Архимедовой спирали, что объясняется следующим образом. Для повышения эффективности процесса исправления погрещностей формы необходимо участие в процессе резания максимально возможного количества режущих зерен, т.е. чтобы при тангенциальном смещении под воз- действием погрешностей формы 9 рабочие поверхности брусков 10 устанавливались коп- центрично профилю обрабатываемой поверхности 11, независимо от величины тангенциального смещения. Тогда инструмент из исходного положения 12 под воздействи- ем погрещности формы 9 должен переместиться в положение 13 или 14, как показано на фиг. 3.

Очевидно, что при одинаковом приросте тангенциального смещения, что равносильно изменению угла - Уг. и т.д., рабочие поверхности бруска должны в радиальном направлении также получать одинаковое смещение (прирост) - А . Тогда крайняя точка основания бруска (или держателя) должна описывать траекторию 15. Очевидно, что таким условиям удовлетворяет выполнение поверхностей вставок и держателей по Архимедовой спи0

5 5 0

0

.

рали, разворачивающейся в сторону тангенциального смещения, вид которого в полярных координатах: Р af. На фиг. 3 условно показано, что брусок в положениях 13 и 14 вышел за пределы отверстия. В действительности за счет возрастания сил резания в системе инструмента выбираются зазоры, повышается жесткость и бруски, незначительно смещаясь в тангенциальном направлении, резко повыщают свою режущую способность. При изготовлении вогнутых поверхностей держателей 3 по уравнению Архимедовой спирали, у последних с выпуклыми рабочими поверхностями вставок 5 образуется достаточно точное (в пределах допусков на изготовление) подвижное соединение, имеющее одну степень свободы - тангенциальное скольжение вдоль рабочей поверхности вставок (осевое смещение держателей вдоль корпуса хонинговальной головки исключается конструктивно).

В процессе хонингования головка вводится в отверстие и получает вращательное и возвратно-поступательноеперемещение

вдоль обрабатываемой поверхности. Через разжимной конус 7, колодки 2, вставки 5 и держатели 3 шлифовальные бруски 4 получают рабочее радиальное пере.мещение. При настройке хона плоские пружины 6 устанавливаются с такой жесткостью, которая позволяет при обработке отверстий правильной геометрической формы компенсировать силы резания, действующие на бруски, и таким образом удерживать их при вращательном движении от тангенциальных смещений.

При обработке отверстий с погрещностью формы под действие.м дополнительных сил резания, которые смещают держатели 3 и бруски 4 в тангенциальном направлении вдоль рабочих, профильных поверхностей вставок 5, шлифовальные бруски за счет эффекта заклинивания по всей рабочей поверхности производят активный съем металла, интенсивно исправляя погрешности формы и деформируя пружины 6. Здесь в процессе исправления погрешностей формы участвуют все бруски хонинговальной головки, причем активный съем .металла осуществляется по всей рабочей поверхности брусков, т.е. при максимальном количестве контактирующих абразивных или алмазных зерен. Вследствие этого растет интенсивность исправления погрешностей формы и производительность процесса, сокращается время на хонингование, а за счет стабилизации положения бруска при тангенциальном смещении (отсутствует его разворот вокруг оси, перпендикулярной основанию колодок 2) снижается и стабилизируется размерный износ инструмента, повышается точность обработки. Снижение удельных давлений за счет увеличения площади контакта уменьшает возможность появления

задиров на обрабатываемой поверхности. Таким образом, в целом повышается качество обрабатываемых поверхностей.

В сравнении с известным устройством за счет установки под все держатели вставок с профильными поверхностями, описываемыми Архимедовой спиралью, все бруски хонинговальной головки участвуют в активном съеме металла, эффективно исправляя погрешности формы, повышая производительность процесса и сокраш.ая время на обработку заготовок. При этом уменьшается и стабилизируется износ брусков, отпадает необходимость в частой их правке и за.мене.

а значит упрошается и конструкция хонинговальной головки. Повышение качества обработки обеспечивается уменьшением возможности появления задиров, вследствие чего повышается точность обработанных поверхностей.

В результате вышеуказанного экономический эффект достигается за счет интенсификации исправления погрешностей формы, повышения производительности процесса и качества обработанных поверхностей, сокращения припусков под обработку и времени на хонингование, упрощения конструкции хонинговальной головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хонинговальная головка | 1986 |

|

SU1335435A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА ДЛЯ ОБРАБОТКИ АЛМАЗНЫМИ БРУСКАМИ ГЛУХИХ ОТВЕРСТИЙ С ОКНАМИ И ХРОМОВЫМ ПОКРЫТИЕМ | 2001 |

|

RU2206441C2 |

| Хонинговальная головка | 1979 |

|

SU880702A1 |

| Хонинговальная головка | 1986 |

|

SU1315260A2 |

| Устройство для электрохимического хонингования отверстий | 1984 |

|

SU1284750A1 |

| Хонинговальная головка | 1986 |

|

SU1505763A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 1998 |

|

RU2146593C1 |

| Хонинговальная головка | 1990 |

|

SU1781011A1 |

| СПОСОБ ХОНИНГОВАНИЯ | 2003 |

|

RU2233216C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 2007 |

|

RU2354529C1 |

фиг. 2

Ю.

П

Составитель Е. Щеславская

Редактор В. ИвановаТехред И. ВересКорректор М. Максимишинец

Заказ 3048/13Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фиг.З

| Авторское свидетельство СССР № 755526, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-06-07—Публикация

1985-02-04—Подача