Изобретение относится к технологии мпопимеров, а именно к способу получе- |Ния углеводородформальдегидного.оли- ;мера, и может быть использовано в Iлакокрасочной промышленности. I Цель изобретения - упрощение тех- Iнологии и ускорение процесса,

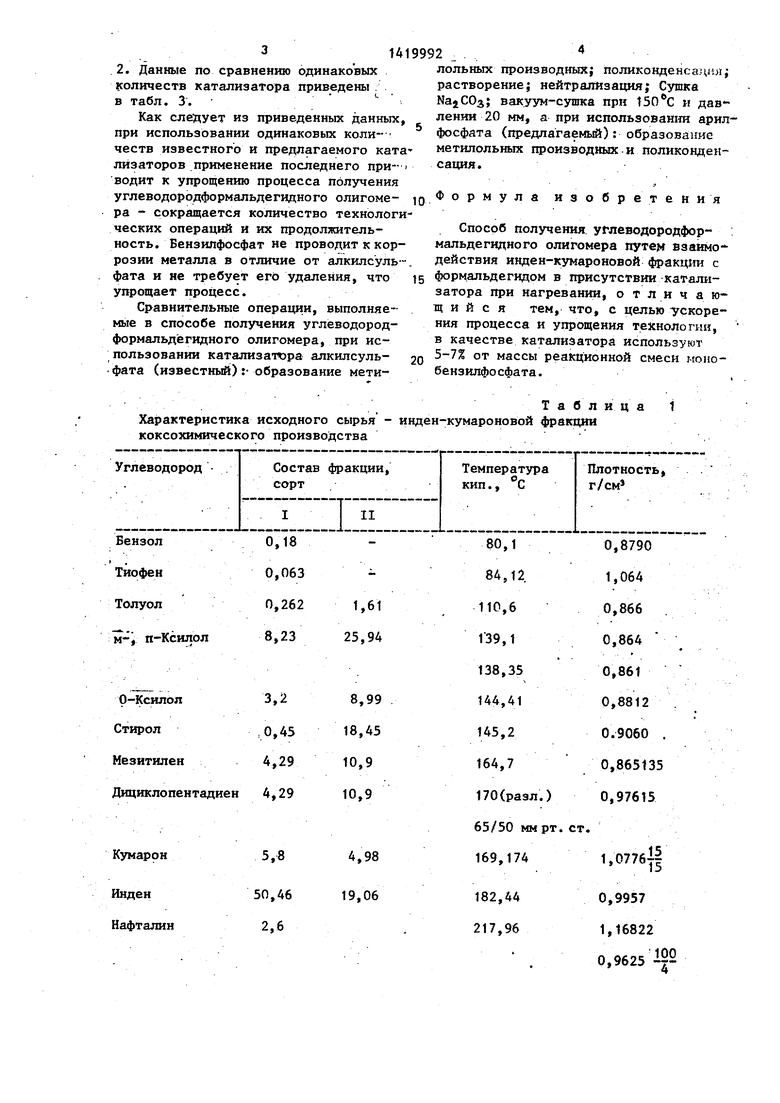

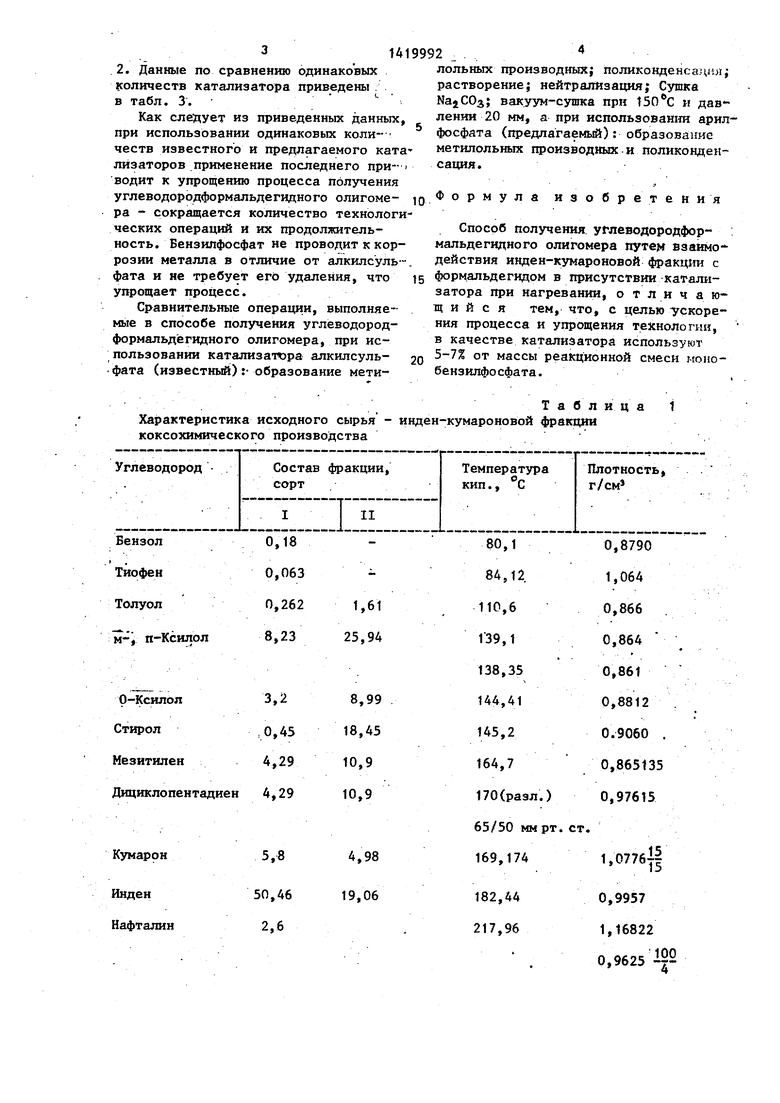

В качестве исходного сырья используют инден-кумароновую фракцию коксо; химического производства,, свойства I которой приведена в табл..;1, napatb л форм, Бензилфосфат получают прямой этерификацией о-фосфорной кислоты I бензиловым спиртом, выделяя цйодукт, I представлякяций собой аморфное вещестI во,.растворимое в ароматических угле- : водородах и не растворимое в спиртах, I имеющее кислотное число не выше 596мг I КОН/г.

I П р и м е р 1 (получение бензилфос фата). Загрузочная рецептура, моль (Z): бензиловый спирт .1 (51); о-фос- форная кислота 1 446); дизтиланилин |0,043 3.

Температура процесса 180 С, про-- должительность процесса 1,5-2 ч. Контроль полноты протекания реакции проводят по количеству выделившейся реакционной воды, по снижению кислот- ного числа. При протекании реакции на 100% выбранное соотношение компонентов должно было выделить 1 моль Н,|0. Кислотное число могло снизиться с 790,5 до 575,8 мг КОН/г в случае образования монобензилфосфата, до 317 мг КОН/г при образовании дибензил фосфата и до О мг КОН/г при образовании трибензилфосфата.

Для изучения; состава продукта реакционную массу подвергают очистке от катализатора и примеси исходных компонентов. Проводят идентификацию продукта с помощью ИК-спектроскопии.

В процессе реакции выделилось ::: количество реакционной воды, точно соответствующее 1 моль. Кислотное число продукта 572 мг КОН/г. Отношение интенсивной полосы 3400 см полученного продукта и о-фосфорной кисло

27 ты составляло - 0,35 (теоритически подсчитанное отношение содержания гидроксильных групп в 1 г бензилфос- фата к содержанию НО - в 1 г о-Н2Р04 д-- составляет 0,34).

Полученные данные по количеству - вьщелившейся воды, по снижению кислот - ногр числа, по соотношению интенсивj

Q

0

5

0

--

ности полос в ИК-спектре подтверждает, что получен моно-бензилфосфат, имеющий строение

но

СбН5 СН20-Р 0 НО

Пример 2 (консольный). Загрузочная рецептура, мас.%: инден- кумароновая фракция 77| параформ 20; бензилфосфат 3. .

В колбу с обратным холодильником загружают 77 мае.ч. инден-кумароновой фракции и при работающей мешалке V 20 мае.ч. параформа. Перемешивают содержимое 15 мин. Включают обогрев. Нагревают до . При работающей мешалке загружают бензилфосфат. Повышают температуру до 98-102 с выдерживают при зтой температуре с обратным холодильником 3-4 ч до получения гомогенной массы, без вклю чения частиц параформа. Затем заменяют обратный . холодильник на насадку.Дина и Старка, заполняют ее толуолом для азеотроп- ной отгонки воды. Процесс проводят до получения однородного продукта.

Полученньй продукт имеет содержание нелетучего вещества 39%. Вязкость по воронке ВЗ-4 составляет 10 с, кисг лотное число 5 мг КОН/г

Пример 3. Процесс проводят. в условиях примера 2. Загрузочная рецептура, мас.%: инден-кумароновая фракция 75,42; параформ 19,58; бензилфосфат 5,00.

Содержание нелетучего вещества : 67 мас.%. Вязкость по воронке ВЗ-4 15 с, кислотное число 16,4 мг. КОН/г.

Пример 4. Осуществляется в условиях примера 2. Рецептура, мас.%: инден-кумароновая фракция 73,83; параформ 19,17; бензилфосфат 7,00.

Содержание нелетучего вещества 70 мас.%. Вязкостд по ВЗ-4 16 с, кислотное число 25 мг КОН/г

Пример 5 (контрольный) Выполняется в условиях примера 2. Ре цептура, мас.%: инден-кумароновая фракция 72,24; параформ 18,70; бензилфосфат 9,00.

Содержание нелетучего вещества 73 мас.%, вязкость 17 с по ВЗ-4, кислотное число 33,8 мг КОН/г.

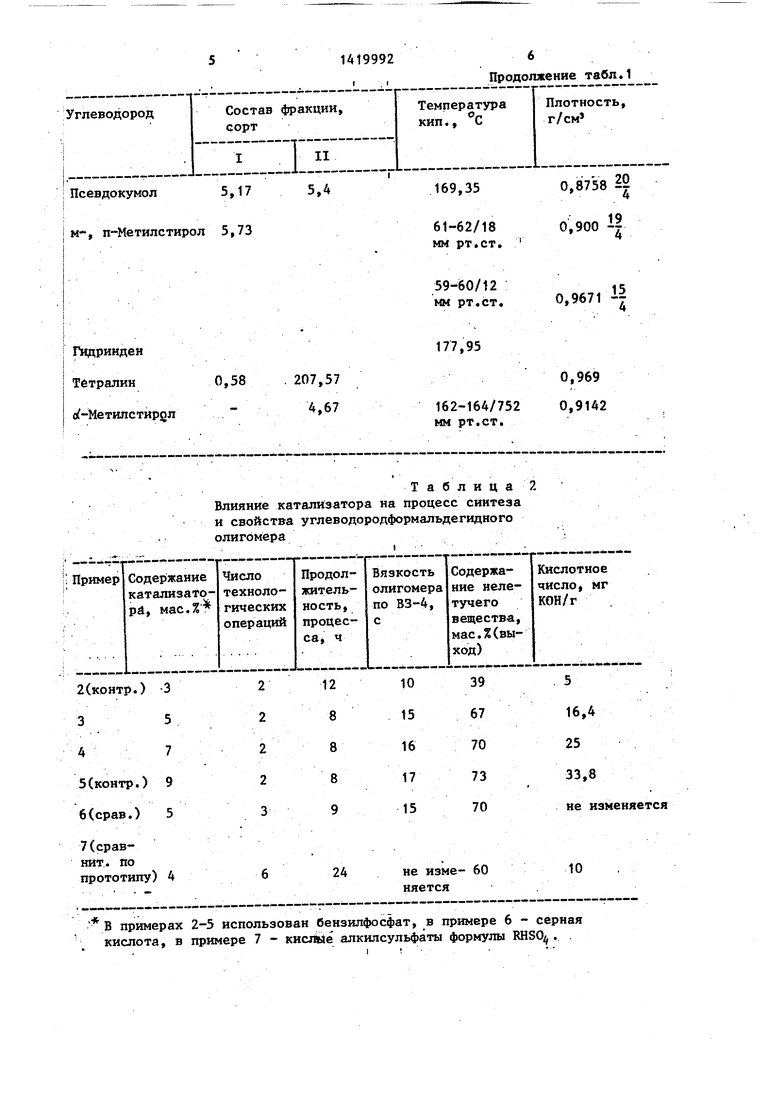

Данные по примерам 2-5 и сравш - : тельным примерам 6-7 приведены в табл.

метштольных производных и поликонденсация.

3Н19992

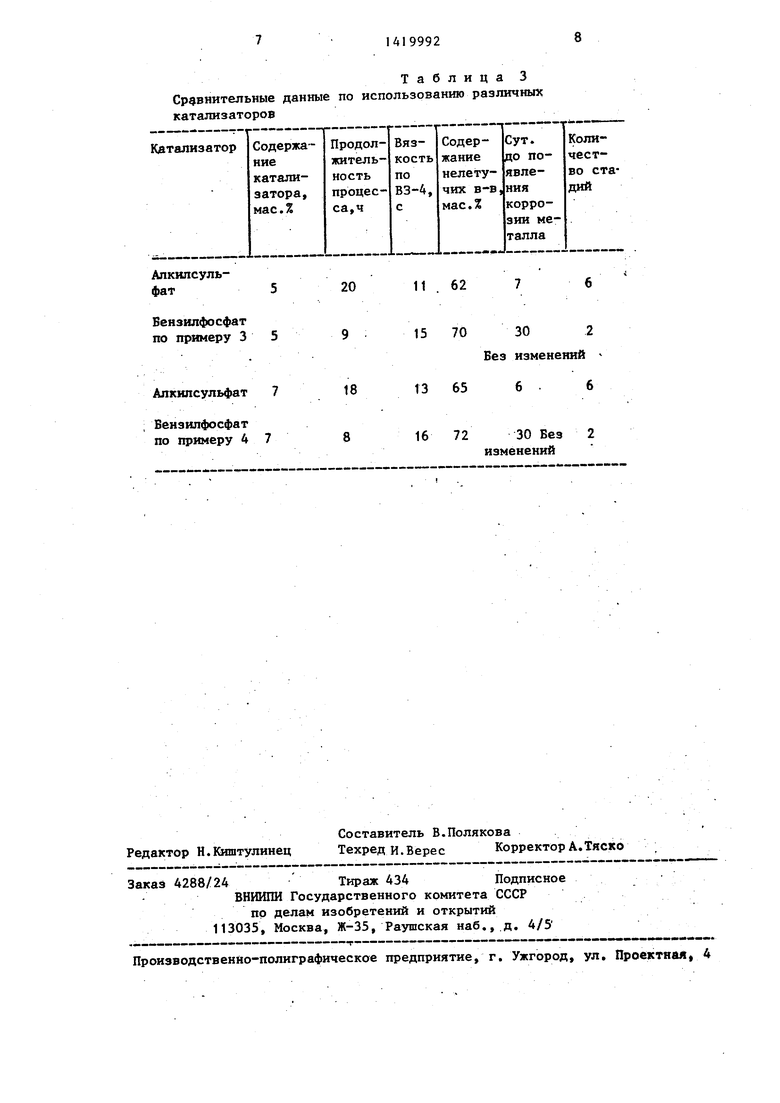

2. Данные по сравнению одинаковых лольных производных; поликонденса мич количеств катализатора приведены растворение} нейтрализация; Сушка в табл. 3. NajCO ; вакуум-сушка при и давКак следует из приведенных данных, лении 20 мм, а при использовашш арил- при использовании одинаковых коли- фосфата (предлагаемый): образование честв известного и предлагаемого ката лйзаторов применение последнего при- водит к упрощению процесса получения

углеводородформальдегидного олигоме- Q о Р У изобретения ра - сокращается количество технологи- .

ческих операций и их продолжитель- . Способ получения углеводородфор- ность. Бензилфосфат не проводит ккор- мапьдегидного олигомера путем взанмо- розии металла в отличие от алкилсуль-. действия инден-кумароновой фракции с фата и не требует его удаления, что is Формальдегидом в присутствии катализатора при нагревании, отличающийся тем, что, с целью YCKOpe- ния процесса и упрощения технологии, в качестве катализатора используют 2Q 5-7% от массы реакционной смеси моио- бензилфосфата.

упрощает процесс.

Сравнительные операции, выполняемые в способе получения углеводородформальдегидного олигомера, при использовании катализатора алкилсуль- фата (известный): образование метиметштольных производных и поликонденсация.

лении 20 мм, а при использовашш арил- фосфата (предлагаемый): образование

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1990 |

|

SU1781269A1 |

| Лак | 1989 |

|

SU1684303A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОЙ ПОЛИЭФИРИМИДНОЙ СМОЛЫ | 1982 |

|

SU1086764A1 |

| Олифа | 1982 |

|

SU1046265A1 |

| Состав для получения защитно-декоративного покрытия | 1981 |

|

SU1060657A1 |

| Способ получения концентрированной мочевиноформальдегидной смолы | 1982 |

|

SU1162823A1 |

| Способ получения (со)олигомеров пиперилена | 1988 |

|

SU1692989A1 |

| Способ получения модифицированного олигоэфира | 1982 |

|

SU1301833A1 |

| Резиновая смесь на основе изопренового каучука | 1989 |

|

SU1835408A1 |

| Способ получения алкидных смол | 1978 |

|

SU730717A1 |

Изобретение относится к химии и технологии полимеров и позволяет получать углеводородформальдегвдиые олигомеры, которые могут быть использованы в лакокрасочной промьтшеинос- ти, по упрощенной технологии, исклю- чакщей отмывку катализатора и выполняемую в две, стадии, что достигается использованием в способе получения углеводородфррмальдегвдного олигомера путем взаимодействия инден-кумароио-- вой фракции с формальдегидом при на- гревании 5-7% от массы реакционной смеси бензилфосфата в качестве катализатора. 3 табл. to

Таблица

Характеристика исходного сырья - инден-кумароновой фракции коксохимического производства

Т а б л и ц а 7.

Влияние катализатора на процесс синтеза и свойства углеводородформальдегидного олигомера

.

В примерах 2-5 использован бензилфосфат, в примере 6 - серная кислота, в примере 7 - алкилсульфаты формулы RHSO. .

Продолжение табл.1

Таблица 3

Сравнительные данные по использованию различных катализаторов

Алкилсуль- фат

Бензилфосфат по примеру 3

Алкилсульфат 7

Вензилфосфат по примеру 4 7

15 70 30 2 Без изменений

13 65

16 72 30 Без 2 изменений

Авторы

Даты

1988-08-30—Публикация

1986-07-31—Подача