Изобретение относится к получению лаков с высоким содержанием нелетучих веществ на основе алкидных модифицированных пентафталевых олигомеров и может быть использовано для создания покрытий воздушной сушки, стойких в кислых средах, в атмосферных условиях, загрязненных промышленными выбросами и имеющих высокую термоэластичность.

Цель изобретения - повышение коррозионной стойкости в кислых моющих растворах в атмосферных условиях, загрязненных промышленными выбросами, и улучшение термоэластичности покрытий.

В качестве металлсодержащего катализатора отверждения, ускоряющего окислительную полимеризацию, используют промышленные ацетилацетонат Мп+3(МОК1), ЖК-1, представляющий собой смесь марганцевых и свинцовых солей различных жирных кислот и их смесей с нафтеновыми кислотами, ЖК-11, марганцевые соли ВИКК, ускоритель № 25, представляющий собой раствор кобальтовых солей нафтеновых кислот или их смесей, или другие катализаторы отверждения аналогичного действия.

Связующее (алкидный модифицированный олигомер) получают следующим образом.

На первой стадии вводят растительное масло или жирные кислоты таллового масла (ЖКТМ), модификатор и нагревают реакционную массу до 240°С. Затем вводят пента- зритрит и катализатор синтеза Ма2СОз в количестве 0,08 мас.% (от массы масла или ЖКТМ), поднимают температуру до 240О 00

CJ

о

OJ

260°С и проводят процесс переэтерифика- ции до растворимости пробы в этиловом спирте 1:5 по объему.

Затем охлаждают реакционную массу до 160-180°С и при этой температуре вводят фтэлевый ангидрид и ксилол - для азе- отропной отгонки воды в количестве 3 мас.%.

Проводят процесс поликонденсации при 220-255°С до кислотного числа реакционной массы от 5 до 20 мг КОН/г и вязкости 60%-ного раствора в ксилоле 22-27 с по ВЗ-4при20±2°С.

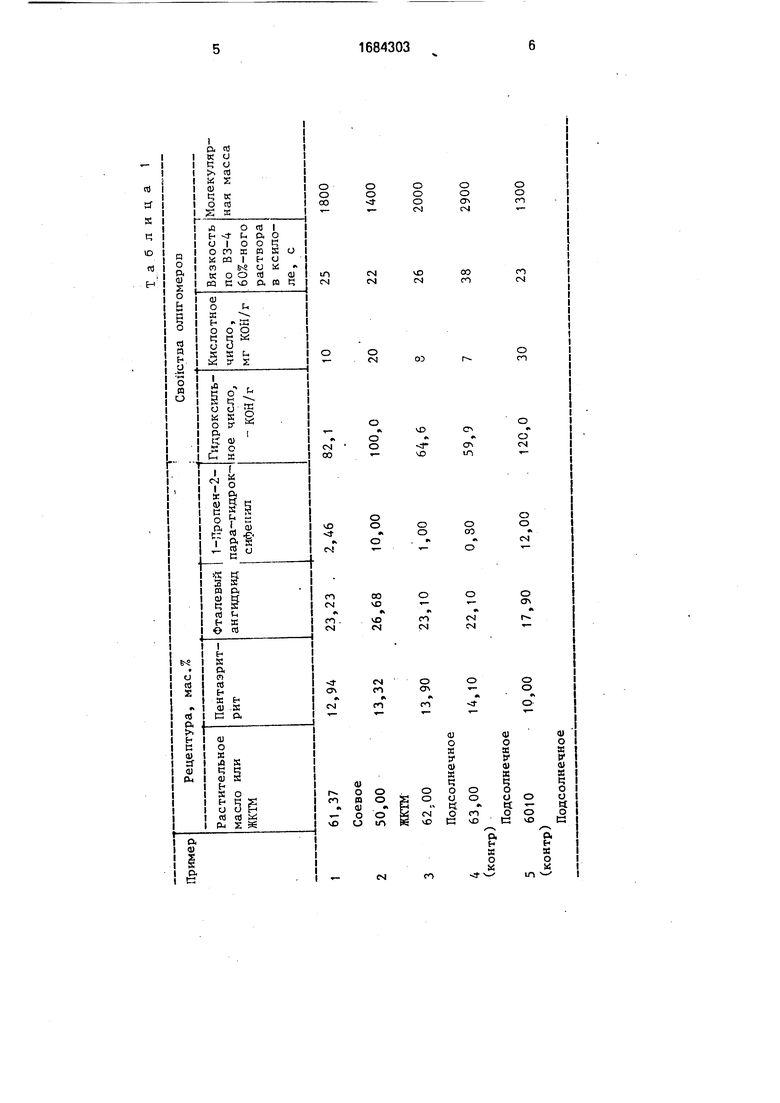

Соотношение компонентов при осуществлении синтеза модифицированного низ- ковязкого пентафталевого олигомера следующее, мас.%:

Растительное масло

илиЖКТМ50-62

Пентаэритрит10-18

Фталевый ангидрид18-27

1-Пропен-2-пара-гидроксифенил1-10

П р и м е р 1. В четырехгорлую колбу, снабженную мешалкой, термометром, ловушкой Дина - Старка, холодильником, тубусом для подачи инертного газа загружают 61,37 г соевого масла, 2,46 г 1-пропен-2-па- ра-гидроксифенила и нагревают реакционную массу до 240°С. Затем вводят пентаэритрит в количестве 12.94 г и катализатор NazCOa в количестве 0,03 г.

Температуру поднимают до 250 ± 5°С и проводят процесс переэтерификации до растворимости пробы в этиловом спирте 1:5 по объему. По достижении растворимости температуру снижают до 170°С и вводят фталевый ангидрид в количестве 23,23 г и ксилол для азеотропной отгонки воды в количестве Зги проводят процесс поликонденсации при 240° С до кислотного числа 10 мг КОН/г и вязкости 60%-ного раствора в ксилоле 25 с по ВЗ-4 при 20 ± 2°С.

В условиях примера 1, но при использовании других соотношений исходных компонентов были получены олигомеры по примерам 2-5 (табл.1).

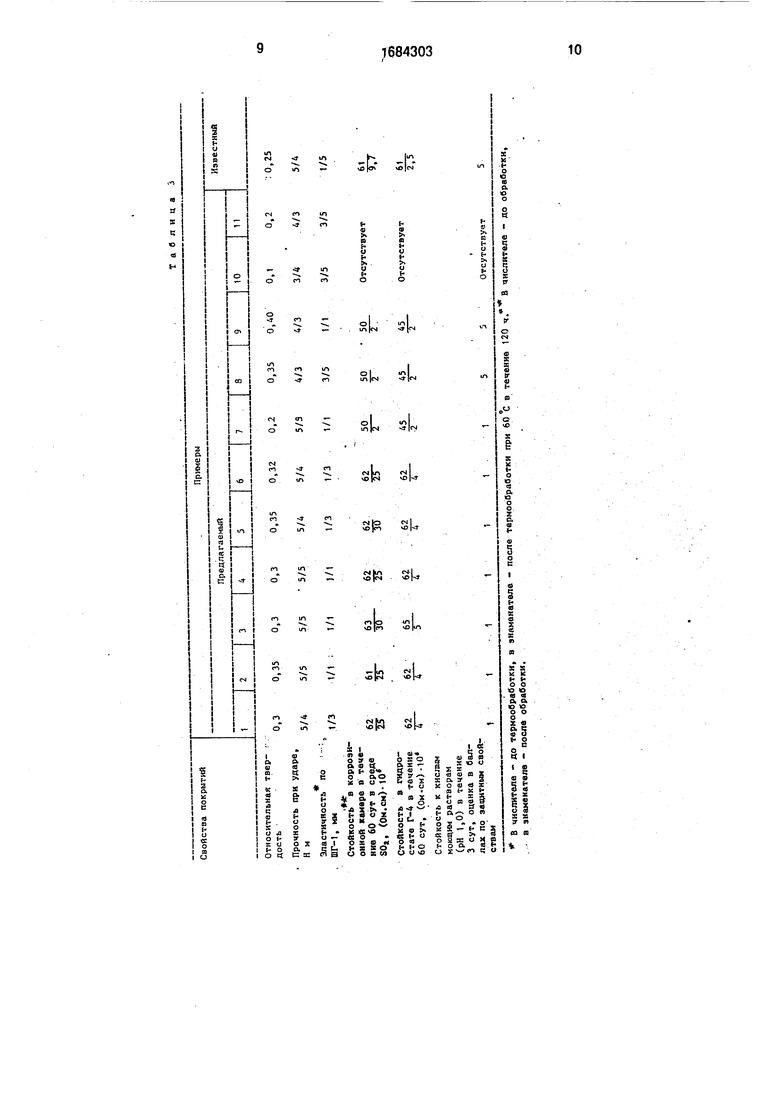

Рецептура и свойства полученных модифицированных низковязких алкидных пентафталевых олигомеров приведены в табл.1.

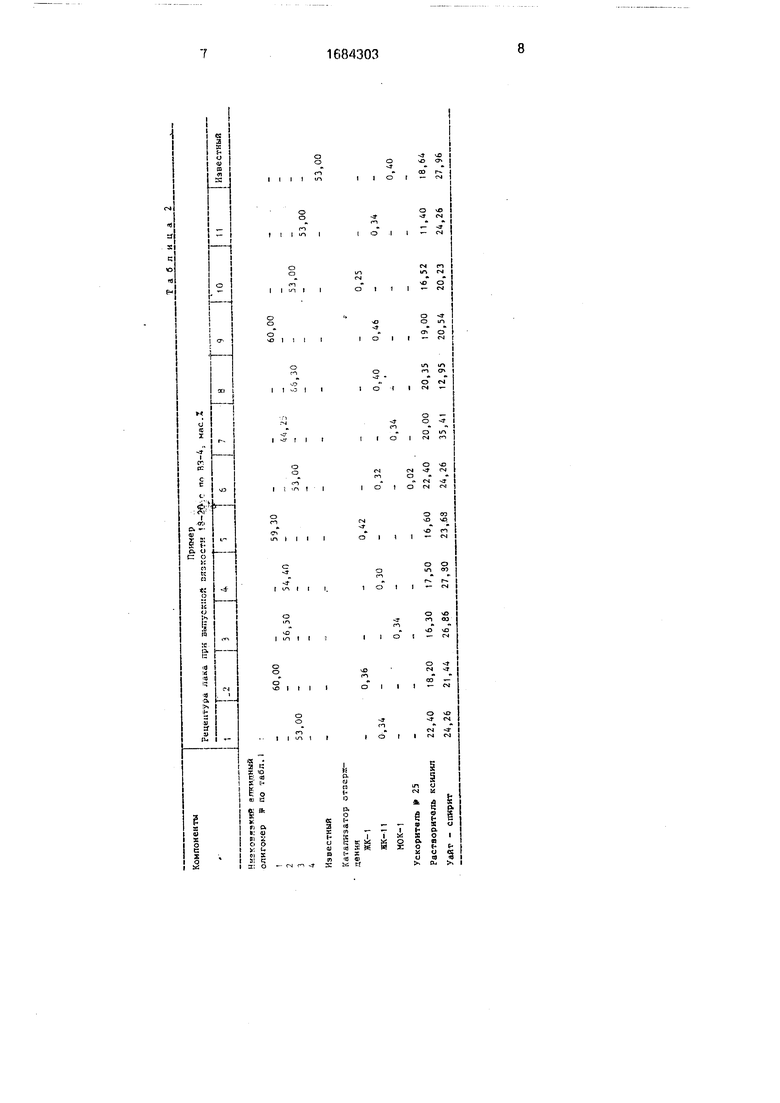

Лаковые композиции готовят путем смешения расчетного количества связующего, металлосодержащего катализатора отверждения промышленного сиккатива, ускоряющего окислительную полимеризацию, например ЖК-1, ЖК-11, ускоритель № 25 или их смеси, или ацетилацетонат Мп+ (МОК-1), в количестве 0,30 0,42 мае, % в расчете на металл и растворителя (ксилол, или смесь ксилола с уайт-спиритом) до вязкости лака по ВЗ-4 при 20 ±2°С- 18-20 с (табл.2).

Покрытия отверждают в течение 2-8 ч

при температуре 20 ± 2°С.

Коррозионную стойкость покрытий в кислых моющих растворах оценивают визуально в атмосферных условиях, загрязненных промышленным выбросами емкостно-омическим методом при экспозиции образцов п коррозионной камере в среде S02 в течение 60 сут. Термоэластичность оценивают по изменению при ударе и эластичности покрытий после выдержки образцов при 60°С в течение 120 ч (табл.3).

Предлагаемые таковые композиции стабильны а течение длительного времени .(более 12 мес) при хранении без доступа

воздуха. Нарастания вязкости в этих условиях не происходит. Известный лак стабилен в течение 3 мес.

Время отверждения до степени 3 для всех типов канализаторов составляет не более 24 ч.

Адгезии покрытий на стеклянных и металлических подложках составляет 1 балл.

Толщина покрытий составляет при определении относительной твердости покрытий 20-25 мкм, стойкости к кислым моющим растворам 20-25 мкм,стойкости в коррозионной камере в среде SO, в гидростате Г-4 50-60 мкм.

Формула изобретения

Лак, включающий модифицированный низковязкий алкидный пентафталевый оли- гомер. металлсодержащий катализатор отверждения и органический растворитель, отличающийся тем, что, с целью

повышения коррозионной стойкости в кислых моющих растворах в атмосферных усло- виях, загрязненных промышленными выбросами, и улучшения термоэластичности покрытий на его основе, он содержит в

качестве модифицированного алкидного олигомера низковязкий алкидный пентафталевый олигомер, модифицированный 1- 10 мас.% 1-пропен-2-пара-гидрокси- фенила с кислотным числом 8-20 мг КОН/г

и мол.м. 1400-2000 при следующем соотношении компонентов, мас.%: низковязкий алкидный пентафталевый олигомер, модифицированный 1-10 мас.%, 1-пропен-2-пара-гидроксифенила с кислотным числом 8-20 мг КОН/г и мол.м. 1400-2000 53,0-60,0; металлсодержащий катализатор отверждении (в пересчете на металл) 0,30-0,42; органический растзо- ритель остальное.

25

22

26

38

23

1800 1400 2000 2900

1300

от

00

Л оэ о

CJ

Известный

Катализатор отверждения

ЖК-1

«к-п

MOK-t

Ускоритель t 25 Растворитель ксиякл Уайт - спирит

53,00

0,34

0,36

0,42

0.25

0,30

0.32

0.40

0,46

0,34

СП 00

Jb

СО

о w

U,

0.02

О 34

22,40 18,20 16,30 17,50 16,60 22,40 20.00 20,35 19,00 16,52 24,26 21,44 26.86 27,30 23,63 24,26 35,41 12,95 20,54 20,23

11,40 24,26

0,40

18,64 27,96

В числителе - до термообработки, в знаменателе - после термообработки при 60 С в течение 120 ч. В числителе - до обработки, в знаменателе - после обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1990 |

|

SU1781269A1 |

| Лак | 1977 |

|

SU726145A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2200741C1 |

| Способ получения алкидных смол | 1984 |

|

SU1219598A1 |

| АЛКИДНЫЙ ЛАК | 1992 |

|

RU2043381C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2006 |

|

RU2304602C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| Способ получения модифицированной алкидной смолы | 1984 |

|

SU1344760A1 |

| Пленкообразующая композиция воздушной сушки | 1986 |

|

SU1641845A1 |

| Способ получения модифицированной алкидной смолы | 1986 |

|

SU1620451A1 |

Изобретение относится к получению лаков, используемых для покоытий корро- зионностойких воздушной сушки. Изобретение позволяет повысить стойкость в кислых моющих растворах в атмосферных условиях, загрязненных промышленными -выбросами, и улучшить термоэластичность за счет использования лаковой композиции состава, мас.%: низковязкий алкидный пен- тафталевый олигомер, модифицированный 1-10 мас.% 1-пропен-2-пара-гидроксифсни- ла с кислотным числом 8-20 мг КОН/г и мол.м. 1400-2000 53,0-60,0; металлсодержащий катализатор отверждения 0,30-0,42; органический растворитель остальное. 3 табл. t

| Устройство преобразования колебаний поверхности крыла летательного аппарата в электрическую энергию | 2020 |

|

RU2744304C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Лак | 1977 |

|

SU726145A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-10-15—Публикация

1989-02-08—Подача