4

Изобретение относится к деформационно-термической обработке стали и может быть использовано в кузнечных, кузнечно-прессовых и кузнечно терми ческих цехах металлургических и ма шиностроительных заводов при произ водстве изделий, предназначенных для перемещения проволоки, прутков и др.

Цель изобретения - увеличение сро ка службы изделия путем повьппения износостойкости и повышение произво™ дительности процесса обработки.

Согласно предлагаемому способу изготовления изделий, включающему отрезку заготовки, нагрев для аусте низации, горячую пластическую деформацию, предварительную и окончательную термообработку, нагрев под пластическую деформацию совмещают с насыщением поверхности заготовки на глубину 1,0-1,5 мм до содержания углерода на поверхности 0,9-1,1%, горя Чую деформацию для формообразования готового изделия производят с дли- тельностью цикла удар + пауза 2-3 с, после горячей деформации осуществляют ускоренное охлаждение до 660-680 с вьщержкой не более 0,5 ч, затем

0

5

5

0

дость и износостойкость, поверхно.сти изделия и сохраняется вязкая сердие вина, что дает возможность обрабатывать ее механически без проведения дополнительной термообработки. Следовательно, снижаются трудозатраты, себестоимость изделия и экономится электроэнергия,

П РИМ е р. Для осуществления способа изготовления изделий из сред- неуглеродистой конструкционной стали, предназначенной для перемещения длинномерных изделий, а именно роликов для подачи сварочной проволоки на автоматах А-1505 для сварки магистральных труб большого диаметра., взяли прокат длиной 200 мм и диаметром 30 мм из стали 45 с содержанием углерода 0,44% и содержанием остальных элементов, соответствующих марочному. Этот отрезок проточили на токарном станке до диаметра 25 мм для удаления наружного окисленного и обезуглеро- женного слоя. Затем его порезали на заготовки роликов диаметром 25 нм и бысотой 25 мм. Заготовки нагрели в камерной печи типа СНЗ-6.12.4/1 О с науглероживающей атмосферой до 920

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки роликов из конструкционной стали | 1988 |

|

SU1573035A1 |

| Способ химико-термомеханической обработки стальных изделий | 1989 |

|

SU1680797A1 |

| Способ изготовления тяжелонагруженных шестерен | 1983 |

|

SU1135778A1 |

| Способ термомеханической обработки изделий | 1990 |

|

SU1731839A1 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО ПРОКАТА ПОД ВЫСАДКУ БОЛТОВ | 2008 |

|

RU2380432C1 |

| Способ изготовления заготовок режущего инструмента из слитков | 1983 |

|

SU1142209A1 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО ПРОКАТА | 2012 |

|

RU2486260C1 |

| Способ термомеханической обработки сортового проката из конструкционных сталей | 1978 |

|

SU763478A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ПОДШИПНИКОВ ИЗ ТЕПЛОСТОЙКОЙ ПОДШИПНИКОВОЙ СТАЛИ (ВАРИАНТЫ) И ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2021 |

|

RU2776341C1 |

Изобретение относится к деформа ционно-термической обработке стали и может быть использовано в кузнечных, кузнечно -прессовых и кузнечно термических цехах металлургических и машиностроительных заводов при производстве изделий, предназначенных для перемещения проволоки, прутков и др. Цель изобретения - увеличение срока службы изделия путем повышения износостойкости и увеличение производительности процесса обработки. Сущность изобретения заключается в том, что нагревание AC.J совмещают с насыщением поверхности заготовок на глубину 1-1,5 мм до содержания углерода на поверхности 0,9-1,1%, горя- чую дробную деформацию производят с длительностью цикла удар + пауза 2-3 с, после горячей деформации осуществляют ускоренное охлаждение до 660-680 0 с вьщержкой не более 0,5 ч, затем нагревают до температуры Асз + + (30-50) С, закаливают и производят низкий отпуск. 1 табл. (Л

35

нагревают до Ас, + (30-50) С, закали-зо - вьщерживали; до получения вают и производят низкий отпуск.

Способ изготовления изделий осуществляют следующим образом,

Отрезают заготовки заданных размеров из среднеуглеродистой конструкционной стали, нагревают в цементаци- онной печи до 920-930°С, вьщерживают в. Печи до насыщения поверхности 0,9- 1,1% е на глубину 1-1,5 мм, затем производят горячую пластическую дефор- мацию с длительностью цикла удар + + пауза 2-3 с с суммарным обжатием 50- 80%, ускоренно охлаждают до ббО-бВО С с выдержкой при этой температуре не более 0,5 ч, затем нагревают до Аст,+ -.с + (30-50) С, закаливают и производят низкий.отпуск. Вследствие нагрева под .пластическую деформацию с насыщением поверхности заготовки углеродом не происходит обезуглероживания поверхности заготовки. Кроме того, горячая деформацияинтенсифицирует диффузию углерода в стали Это усиливается с повышением степени деформации, что реализуется в увеличении глубины науглероженного поверхностного слоя после деформации. При дальнейщем уско ренном охлаждении с деформационного нагрева значительно повьппаются твер55

0,8-1,2% С на глубине 0,9-1,7 мм, После этого непосредственно с тем ратуры насыщения заготовки перено сили для горячей деформации в спе ально сконструированном штампе с сечкой для получения готовых роли на модот марки ФА с энергией удар 20 кН, Горячую пластическую деформ цию проводили за 3 удара. При это длительность цикла удар + пауза с вила 2-3 с, общая степень деформа 70%. Готовые отштампованные ролик шели размеры: толщина 8 мм, нару ный диаметр 45 мм. После последне удара отщтампованные ролики перес живали в соляную печь-ванну с тем ратурой 660-680 0 и выдерживали п ней 25-30 мин. Затем их пересажив в другую печь-ванну с температурой 800-820°С, вьщерживали в течение мени соответственно расчету 20 с/м закалттали в соленой воде и отпус в камерной печи при 200-210 С в теч ние 1 ч. После этой обработки тве дость поверхности составляла 59- 61 HRC, а сердцевины - 37-42 HRC,

Эксплуатационную стойкость опр деляли в натурных условиях непоср ственно на сварочных автоматах А5

о - вьщерживали; до получения

с 5

0,8-1,2% С на глубине 0,9-1,7 мм, После этого непосредственно с температуры насыщения заготовки переносили для горячей деформации в специально сконструированном штампе с насечкой для получения готовых роликов на модот марки ФА с энергией удара 20 кН, Горячую пластическую деформацию проводили за 3 удара. При этом длительность цикла удар + пауза составила 2-3 с, общая степень деформации 70%. Готовые отштампованные ролики- шели размеры: толщина 8 мм, наружный диаметр 45 мм. После последнего удара отщтампованные ролики пересаживали в соляную печь-ванну с температурой 660-680 0 и выдерживали при ней 25-30 мин. Затем их пересаживали в другую печь-ванну с температурой 800-820°С, вьщерживали в течение времени соответственно расчету 20 с/мм, закалттали в соленой воде и отпускали в камерной печи при 200-210 С в течение 1 ч. После этой обработки твердость поверхности составляла 59- 61 HRC, а сердцевины - 37-42 HRC,

Эксплуатационную стойкость определяли в натурных условиях непосредственно на сварочных автоматах А1505

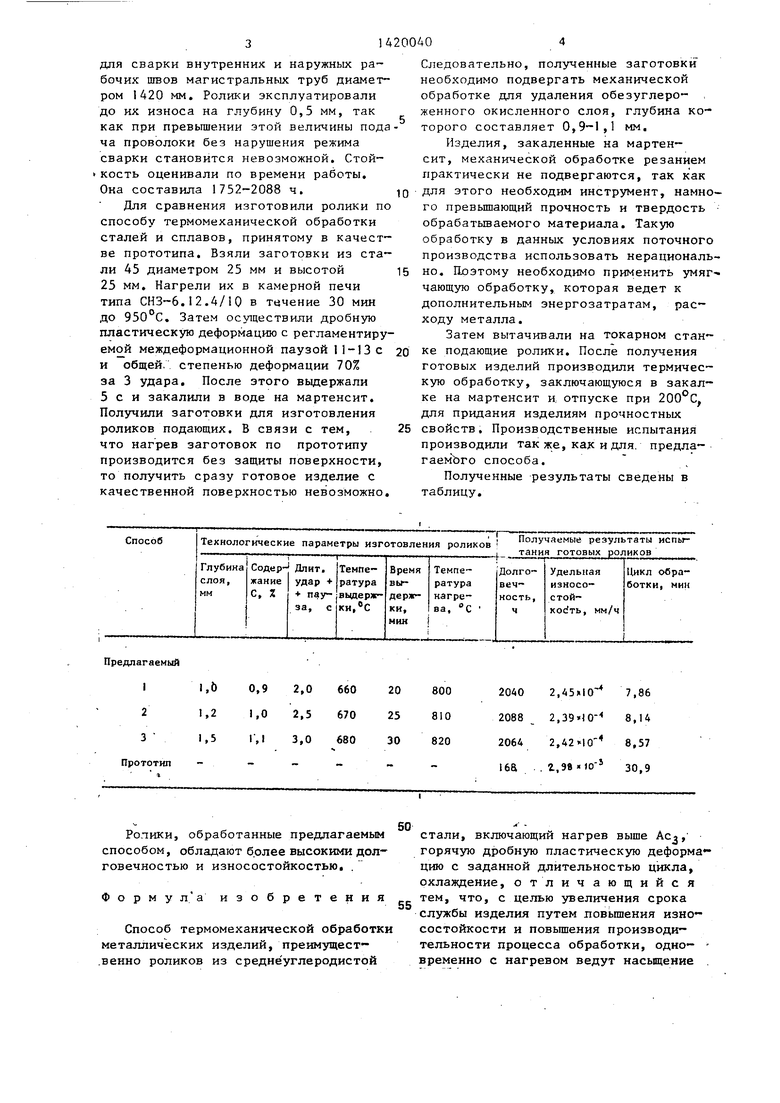

ля сварки внутренних и наружных рабочих швов магистральных труб диаметром 1420 мм. Ролики эксплуатировали до их износа на глубину 0,5 мм, так как при превышении этой величины пода ча проволоки без нарушения режима сварки становится невозможной. Стой- кость оценивали по времени работы. Она составила 1752-2088 ч.

Для сравнения изготовили ролики по способу термомеханической обработки сталей и сплавов, принятому в качестве прототипа. Взяли заготовки из стали 45 диаметром 25 мм и высотой 25 мм. Нагрели их в камерной печи типа CH3-6.I2.4/10 в течение 30 мин до 950°С. Затем осуществили дробную пластическую деформацию с регламентируемой междеформационной паузой I 1-13 с и общей, степенью деформации 70% за 3 удара. После этого выдержали Зои закалили в воде на мартенсит. Получили заготовки для изготовления роликов подающих. В связи с тем, что нагрев заготовок по прототипу производится без защиты поверхности, то получить сразу готовое изделие с качественной поверхностью невозможно

Ролики, обработанные предлагаемым способом, обладают более высокими долговечностью и износостойкостью, .

Форму л а изобретения

Способ термомеханической обработки металлических изделий, преимущест- .венно роликов из среднёуглеродистой

200404

Следовательно, полученные заготовки необходимо подвергать механической обработке для удаления обезуглеро- женного окисленного слоя, глубина которого составляет 0,9-1,1 мм.

Изделия, закаленные на мартенсит, механической обработке резанием практически не подвергаются, так как

1Q для этого необходим инструмент, намного превышающий прочность и твердость обрабатываемого материала. Такую обработку в данных условиях поточного производства использовать нерациональ15 но. Поэтому необходимо применить умягчающую обработку, которая ведет к дополнительным энергозатратам, расходу металла.

Затем вытачивали на токарном стан20 ке подающие ролики. После получения готовых изделий производили термическую обработку, заключающуюся в закалке на мартенсит н отпуске при 200 С, для придания изделиям прочностных

25 свойств. Производственные испытания производили так же, как и для. предла- гаемЪго способа.

Полученные результаты сведены в таблицу.

стали, включающий нагрев выше Acj, горячую дробную пластическую деформа цию с заданной длительностью цикла, охлаждение, отличающийся тем, что, с целью увеличения срока службы изделия путем ловьш1ения изно состойкости и повьшения производительности процесса обработки, одио- временно с нагревом ведут насыщение

514200406

поверхности изделия углеродом до коН печи до С с выдержкой в лей

:центрации 0,9-1,1% на глубину 1,0-не более 0,5 ч, затем нагревают до

1,5 мм, длительность цикла задаютAC.J + (30-50 С) путем помещения изде2-3 с, после горячей деформации в другую ванну печь, а после

:ществляют охлаждение .в соляной ванне-закалки проводят низкий отпуск.

| Термическая обработка в машиностроении, М.: Машиностроение, 1980, с | |||

| ТАНК-ПАРОВОЗ | 1923 |

|

SU625A1 |

| Способ термомеханической обработки сталей и сплавов | 1975 |

|

SU548636A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-30—Публикация

1987-02-17—Подача