10

15

Изобретение относится к технике испытаний полимерных материалов, в частности к способам определения технологических свойств полимерных материалов.

Цель изобретения - повышение производительности измерений.

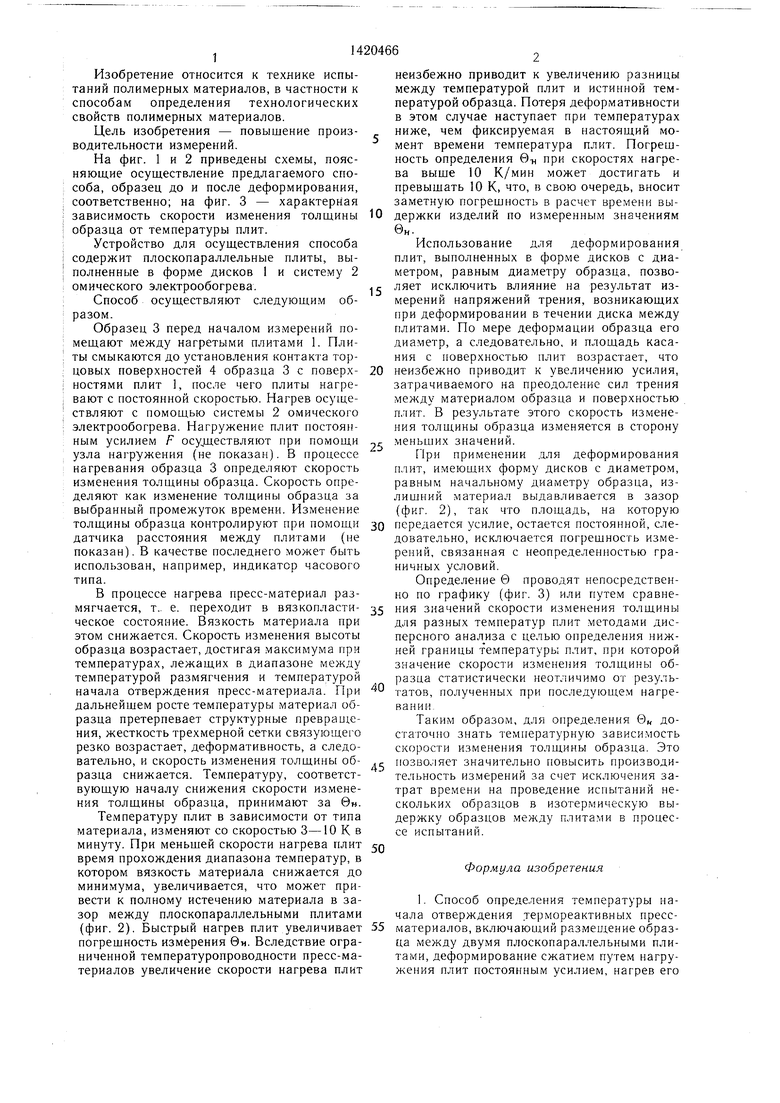

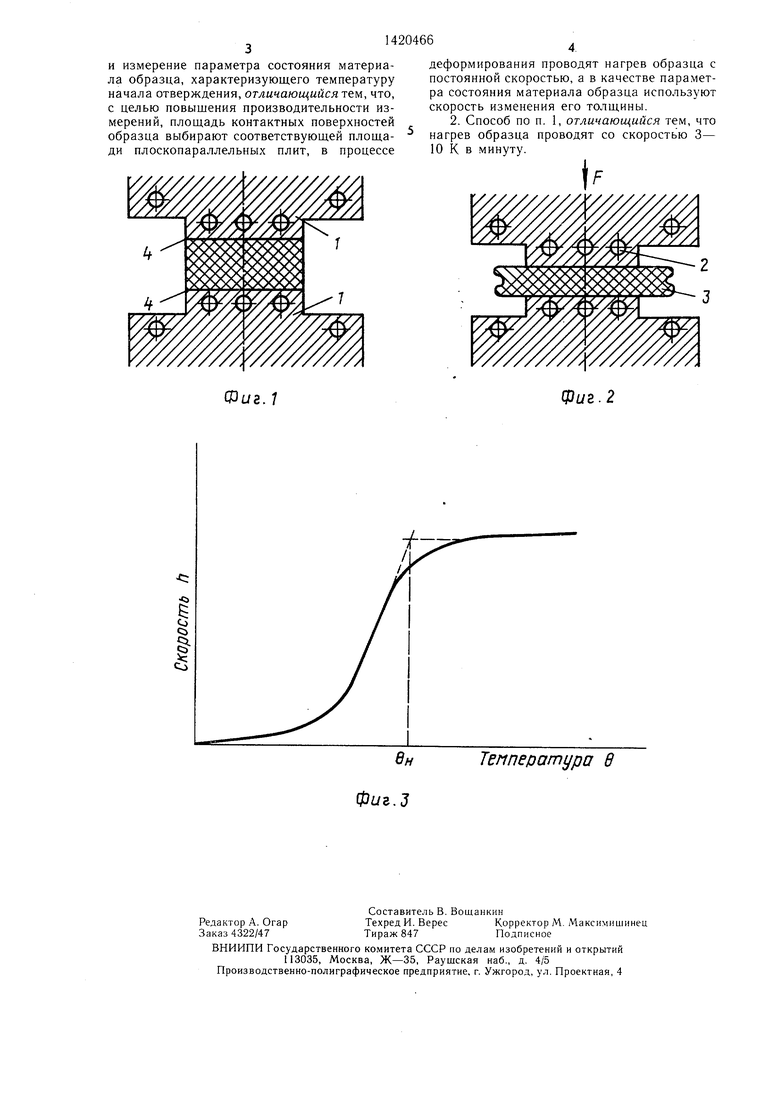

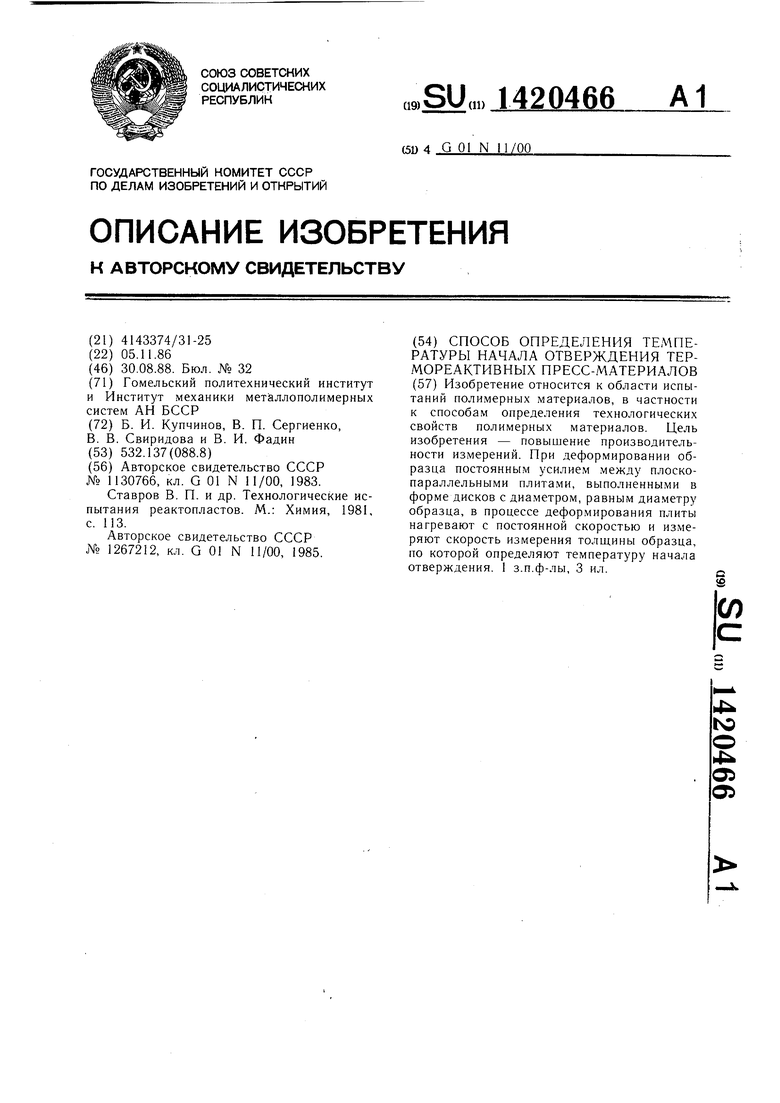

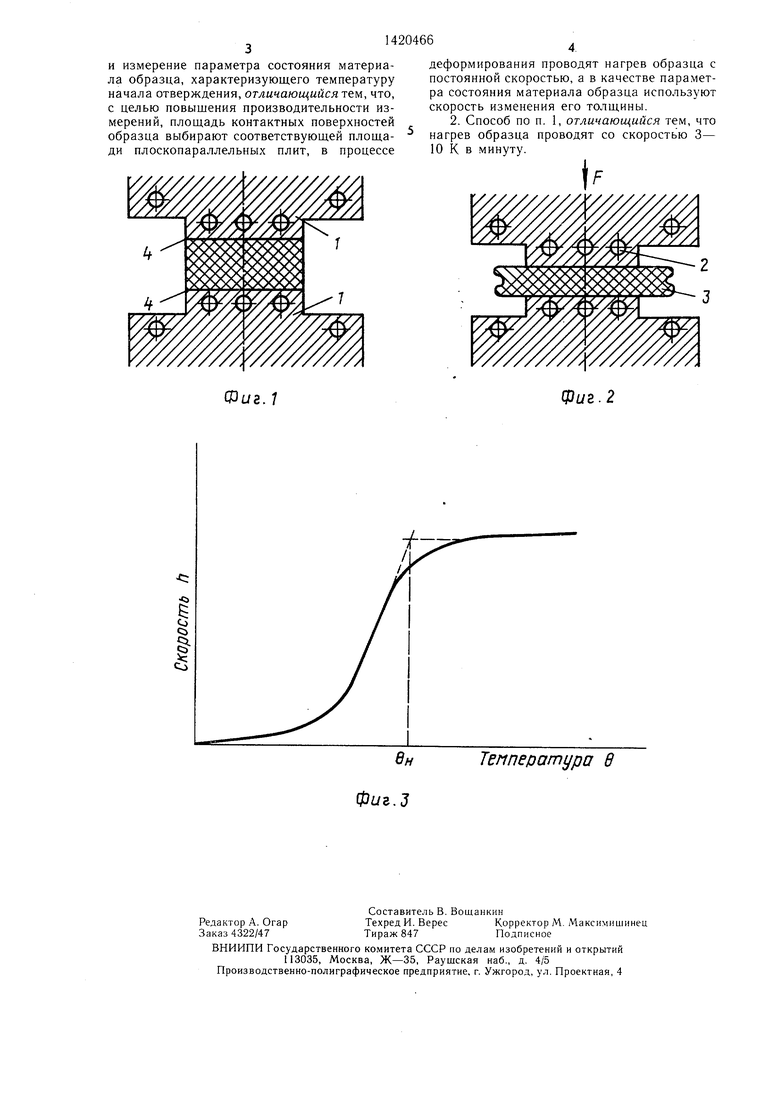

На фиг. 1 и 2 приведены схемы, поясняющие осуществление предлагаемого способа, образец до и после деформирования, соответственно; на фиг. 3 - характерная зависимость скорости изменения толщины образца от температуры плит.

Устройство для осуществления способа содержит плоскопараллельные плиты, выполненные в форме дисков 1 и систему 2 омического электрообогрева.

Способ осуществляют следующим образом.

Образец 3 перед началом измерений помещают между нагретыми плитами 1. Плиты смыкаются до установления контакта торцовых поверхностей 4 образца 3 с поверхностями плит 1, после чего плиты нагревают с постоянной скоростью. Нагрев осуществляют с помощью системы 2 омического электрообогрева. Нагружение плит постоянным усилием F осу ществляют при помощи .. узла нагружения (не показан). В процессе нагревания образца 3 определяют скорость изменения толщины образца. Скорость определяют как изменение толщины образца за выбранный промежуток времени. Изменение толщины образца контролируют при помощи зо датчика расстояния между плитами (не показан). В качестве последнего может быть использован, например, индикатор часового типа.

В процессе нагрева пресс-материал размягчается, т.. е. переходит в вязкопласти- ческое состояние. Вязкость материала при этом снижается. Скорость изменения высоты образца возрастает, достигая максимума при температурах, лежащих в диапазоне между температурой размягчения и температурой начала отверждения пресс-материала. При дальнейшем росте температуры материал образца претерпевает структурные превращения, жесткость трехмерной сетки связующего резко возрастает, деформативность, а следовательно, и скорость изменения толщины образца снижается. Температуру, соответствующую началу снижения скорости изменения толщины образца, принимают за вн.

Температуру плит в зависимости от типа материала, изменяют со скоростью 3-10 К в минуту. При меньшей скорости нагрева плит -JQ время прохождения диапазона температур, в котором вязкость материала снижается до минимума, увеличивается, что может привести к полному истечению материала в зазор между плоскопараллельными плитами

неизбежно приводит к увеличению разницы между температурой плит и истинной температурой образца. Потеря деформативности в этом случае наступает при температурах ниже, чем фиксируемая в настоящий момент времени температура плит. Погрешность определения в-н при скоростях нагрева выше 10 К/мин может достигать и превышать 10 К, что, в свою очередь, вносит заметную погрешность в расчет времени выдержки изделий по измеренным значениям

вн.

Использование для деформирования плит, выполненных в форме дисков с диаметром, равным диаметру образца, позволяет исключить влияние на результат измерений напряжений трения, возникающих при деформировании в течении диска между плитами. По мере деформации образца его диаметр, а следовательно, и площадь касания с поверхностью плит возрастает, что 20 неизбежно приводит к увеличению усилия, затрачиваемого на преодоление сил трения между материалом образца и поверхностью плит. В результате этого скорость изменения толщины образца изменяется в сторону меньших значений.

При применении .для деформирования плит, имеющих форму дисков с диаметром, равным начальному диаметру образца, излишний материал выдавливается в зазор (фкг. 2), так что площадь, на которую передается усилие, остается постоянной, следовательно, исключается погрешность измерений, связанная с неопределенностью граничных условий.

Определение в проводят непосредственно по графику (фиг. 3) или путем сравнения значений скорости изменения толщины для разных температур плит методами дисперсного анализа с целью определения нижней границы температуры плит, при которой значение скорости изменения толщины образца статистически неотличимо от результатов, полученных при последующем нагревании.

Таким образом, для определения вн достаточно знать температурную зависимость скорости изменения толщины образца. Это позволяет значительно повысить производительность измерений за счет исключения затрат времени на проведение испытаний нескольких образцов в изотермическую выдержку образцов между плитами в процессе испытаний.

35

40

45

Формула изобретения

. Способ определения температуры начала отверждения термореактивных пресс(фиг. 2). Быстрый нагрев плит увеличивает .55 материалов, включаюи;ий размещение образпогрешность измерения ви. Вследствие ограниченной температуропроводности пресс-материалов увеличение скорости нагрева плит

ца между двумя плоскопараллельными плитами, деформирование сжатием путем нагружения плит постоянным усилием, нагрев его

неизбежно приводит к увеличению разницы между температурой плит и истинной температурой образца. Потеря деформативности в этом случае наступает при температурах ниже, чем фиксируемая в настоящий момент времени температура плит. Погрешность определения в-н при скоростях нагрева выше 10 К/мин может достигать и превышать 10 К, что, в свою очередь, вносит заметную погрешность в расчет времени выдержки изделий по измеренным значениям

вн.

Использование для деформирования плит, выполненных в форме дисков с диаметром, равным диаметру образца, позволяет исключить влияние на результат измерений напряжений трения, возникающих при деформировании в течении диска между плитами. По мере деформации образца его диаметр, а следовательно, и площадь касания с поверхностью плит возрастает, что неизбежно приводит к увеличению усилия, затрачиваемого на преодоление сил трения между материалом образца и поверхностью плит. В результате этого скорость изменения толщины образца изменяется в сторону меньших значений.

При применении .для деформирования плит, имеющих форму дисков с диаметром, равным начальному диаметру образца, излишний материал выдавливается в зазор (фкг. 2), так что площадь, на которую передается усилие, остается постоянной, следовательно, исключается погрешность измерений, связанная с неопределенностью граничных условий.

Определение в проводят непосредственно по графику (фиг. 3) или путем сравнения значений скорости изменения толщины для разных температур плит методами дисперсного анализа с целью определения нижней границы температуры плит, при которой значение скорости изменения толщины образца статистически неотличимо от результатов, полученных при последующем нагревании.

Таким образом, для определения вн достаточно знать температурную зависимость скорости изменения толщины образца. Это позволяет значительно повысить производительность измерений за счет исключения затрат времени на проведение испытаний нескольких образцов в изотермическую выдержку образцов между плитами в процессе испытаний.

Формула изобретения

. Способ определения температуры начала отверждения термореактивных прессматериалов, включаюи;ий размещение образца между двумя плоскопараллельными плитами, деформирование сжатием путем нагружения плит постоянным усилием, нагрев его

и измерение параметра состояния материала образца, характеризующего температуру начала отверждения, отличающийся 7ем, что, с целью повышения производительности измерений, площадь контактных поверхностей образца выбирают соответствующей площади плоскопараллельных плит, в процессе

деформирования проводят нагрев образца с постоянной скоростью, а в качестве параметра состояния материала образца используют скорость изменения его толщины.

2. Способ по п. 1, отличающийся тем, что нагрев образца проводят со скоростью 3- 10 К в минуту.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения температуры начала отверждения термореактивных пресс-материалов | 1984 |

|

SU1267212A1 |

| Способ определения предела текучести вязкопластичных материалов | 1984 |

|

SU1141308A1 |

| Способ определения оптимальной температуры переработки фенопластов | 1988 |

|

SU1589136A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ПЛАСТИН ИЗ ОПТИЧЕСКИХ И СЦИНТИЛЛЯЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2083733C1 |

| Устройство для градуировки сжимающих вискозиметров с плоскопараллельными плитами | 1986 |

|

SU1402845A1 |

| Способ определения свойств металлических изделий | 1988 |

|

SU1559260A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366560C1 |

| Способ испытания образца материала сжатием | 1987 |

|

SU1415117A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОРНОЙ КОМБИНИРОВАННОЙ ТРУБЫ | 2012 |

|

RU2488732C1 |

Изобретение относится к области испытаний полимерных материалов, в частности к способам определения технологических свойств полимерных материалов. Цель изобретения - повышение производительности измерений. При деформировании образца постоянным усилием между плоскопараллельными плита.ми, выполненными в форме дисков с диаметром, равным диаметру образца, в процессе деформирования плиты нагревают с постоянной скоростью и измеряют скорость измерения толщины образца, по которой определяют температуру начала отверждения. 1 з.п.ф-лы, 3 ил.

ФигЛ

Со

«5

Фиг. 2

вн

фиг.З

JEfinepamypa 8

| Способ определения вязкоэластичных характеристик полимерных материалов | 1983 |

|

SU1130766A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ставров В | |||

| П | |||

| и др | |||

| Технологические испытания реактопластов | |||

| М.: Химия, 1981, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

| Способ определения температуры начала отверждения термореактивных пресс-материалов | 1984 |

|

SU1267212A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-30—Публикация

1986-11-05—Подача