Изобретение относится к переработке термореактивных пресс-материалов, а именно к способам оптимизации технологических режимов изготовления изделий.

Цель изобретения - снижение доли бракованных изделий путем повьпиения объективности оценки температуры переработки.

Поставленная цель достигается тем, что в качестве параметра состояния материала образца используют содержание влаги и летучих веществ, выде- ляюпц1хся при прессовании, повторяют процесс для различных значений температуры плит, а за оптимальную температуру прессования выбирают температуру, соответствующую выделению ,4 мас;% влаги и летучих веществ, Использование в качестве nap;nii:Tpa состояния материала образца содержание влаги и летучих веществ, выделяющихся при прессовании и определение температуры переработки по температурной зависимости указанного параметра, позволяет определить оптимальную температуру переработки фенопласта по показателям качества готовых изделий (внешнему виду, эксплуатационным характеристикам) и тем саьмм

сд

00

;о оо

05

снизить долю бракованных изделий. Кроме того, не требуется проводить опытных запрессовок с целью получения дополнительной информации для определения оптимальной температуры переработки фенопластов. Б результате тисключаются потери материала на проведение опытных запрессовок и повышается производительность процесса определения. Определение содержания влаги и летучих веществ в материале образца осуществляется известными методами (например, как изменение массы образцов взвешенных до прессования между плоскопараллельными плитами и после него). Построение температурной зависимости содержания влаги и летучих веществ, выделяющихс при прессовании, и определение оптимальной температуры переработки по определенному уровню выделяющиеся .влаги и летучих веществ (1,2 - 1,4 мас.%) позволяет получить новый результат, заключающийся в снижении доли бракованных изделий.

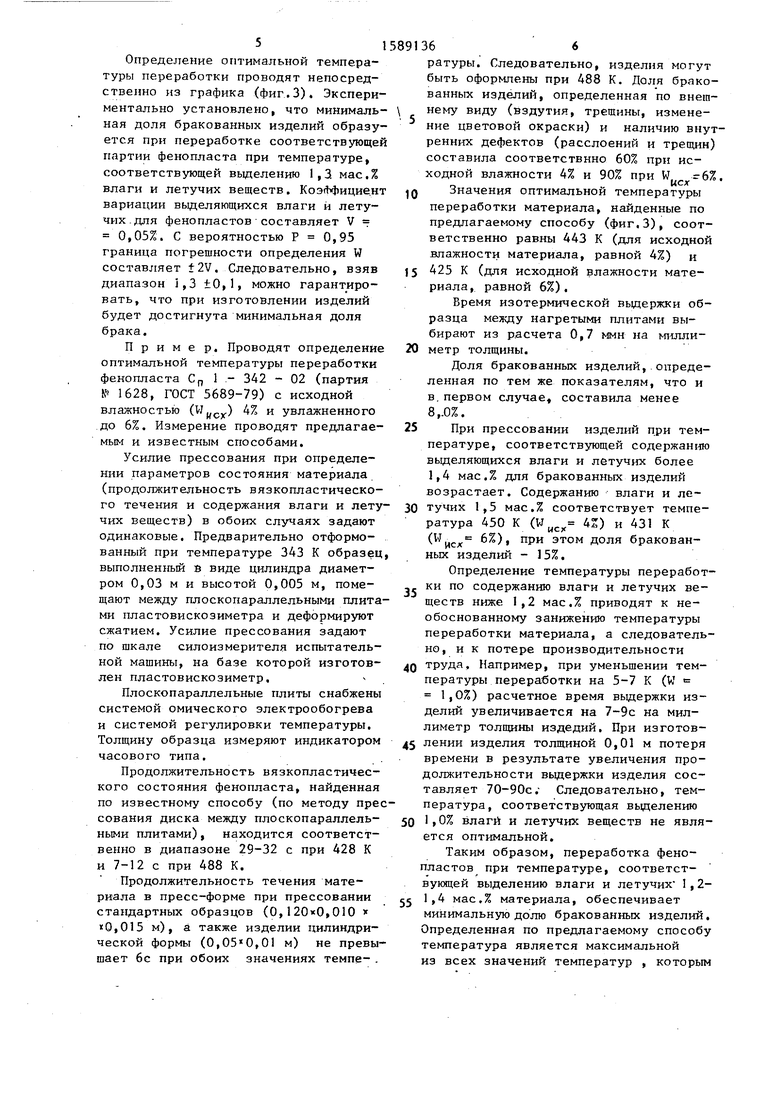

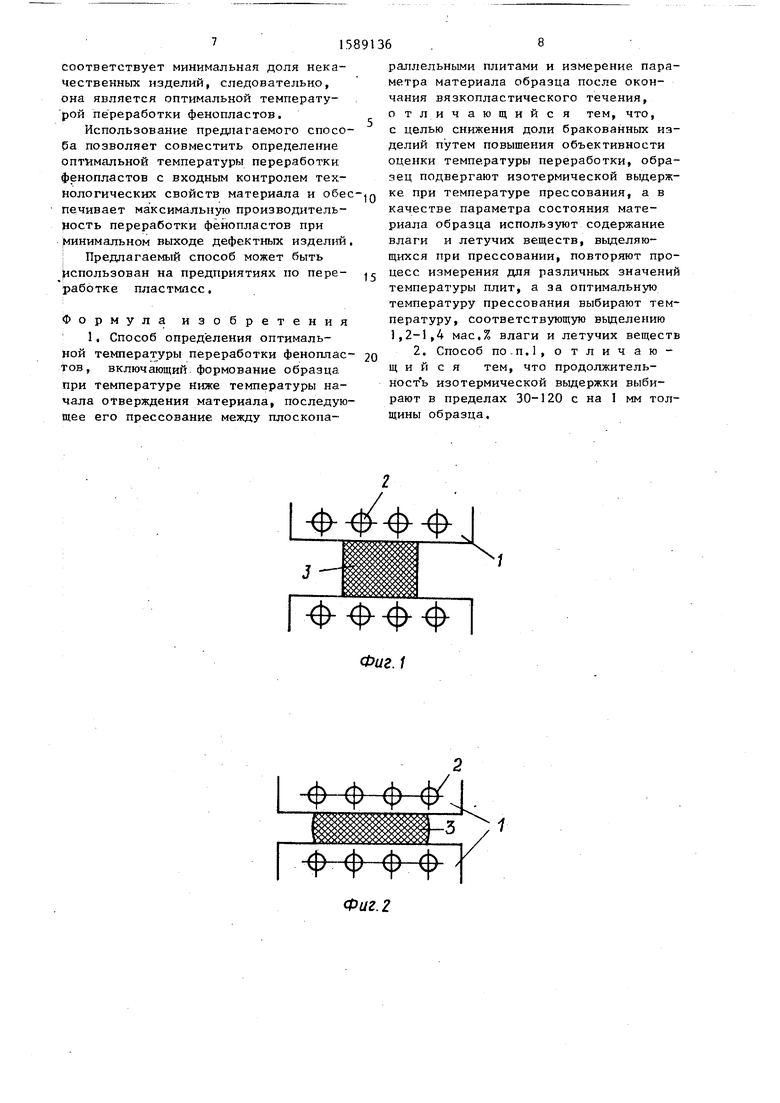

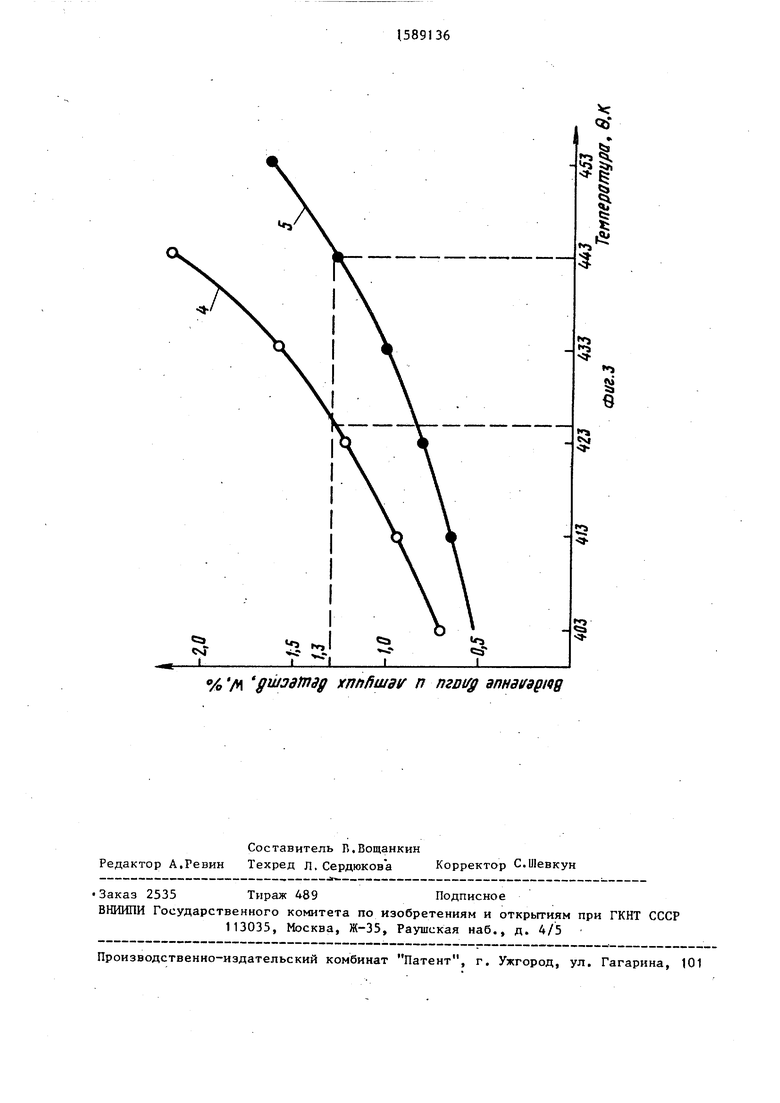

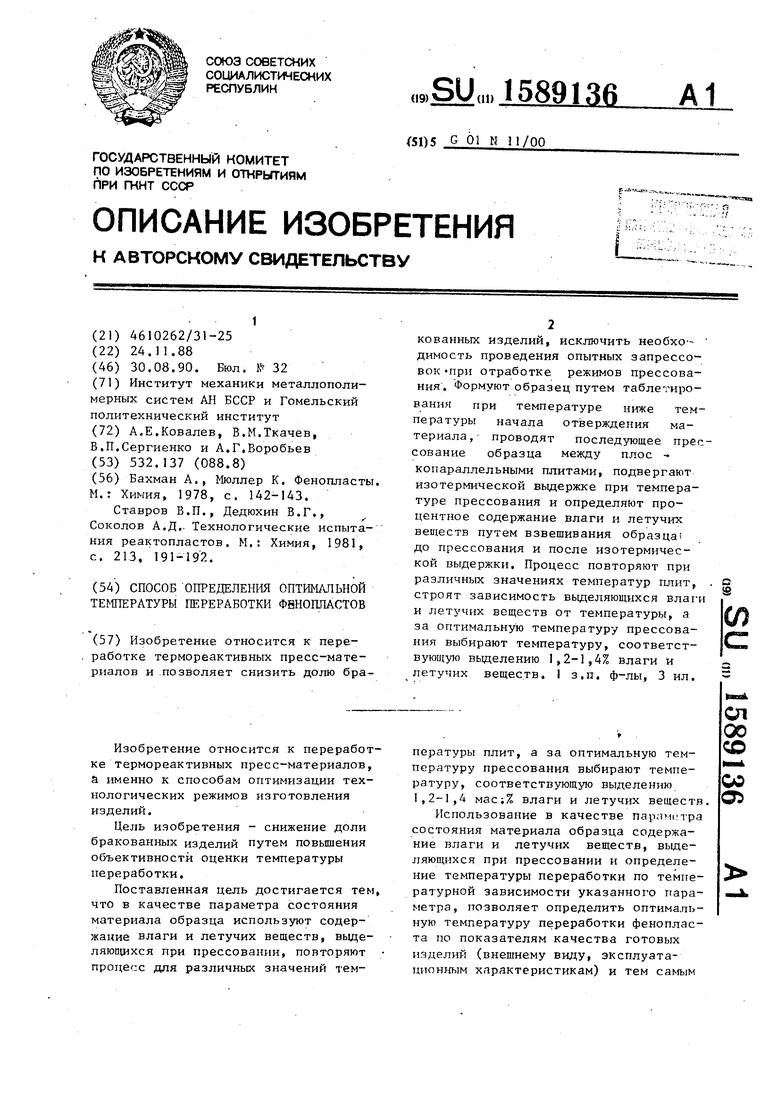

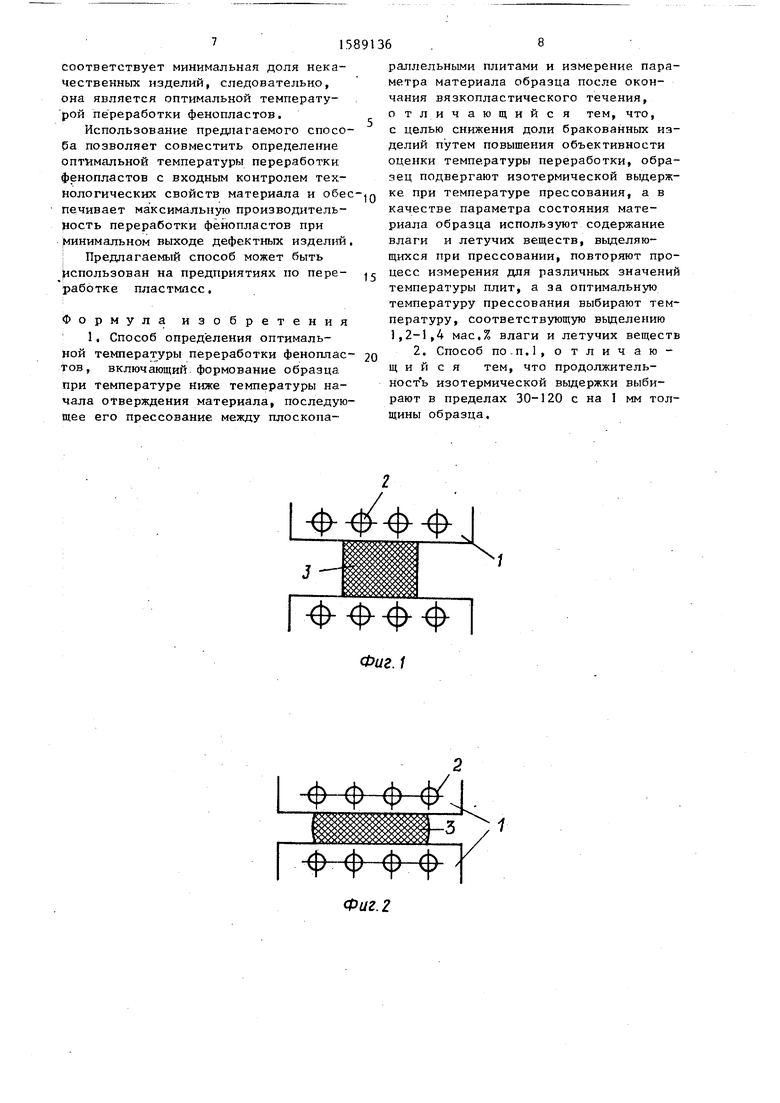

На фиг.1 и 2 изображена схема осуществления предлагаемого способа. На фиг.1 изображен образец до прессования; на фиг.2 - образец после прессования ; на фиг.З - характерные зависимости содержания влаги и летучих веществ, выделяющихся при прессовании образцов из фенопластов от температуры плит (температура плит является температурой прессования), где кривая 4 соответствует исходной влажности материала, равной 6%, а кривая 5 соответствует исходной влажности, равной 4%.

Устройство для осуществления предлагаемого способа содержит плоскопараллельные плиты 1 и систему омического электрообогрева 2..

Способ осуществляют следующим образом.

Предварительной отформованный образец 3 взвешивают, после чего размещают между нагретыми до определенной температуры плоскопараллельными плитами 1. Плиты 1 нагружаются постоянным усилием F (система нагружения на чертеже не показана) и фиксируют момент окончания вязкопластического течения. Окончание вязкопластического течения фиксируют по окончанию изменения толщины образца. Изменение толщины образца контролируют при помощи датчика расстояния между плитами (не показан)

0

5

0

5

0

5

0

5

В качестве последнего может быть использован, например, индикатор часового типа.

Продолжительность изотермической выдержки выбирают такой, чтобы она перекрывала период структурных превращений мат.ериала образца при температуре прессования материала. Температура прессования изменяется в диапазоне 403-473 К (этот диапазон определяется нормативно - технической документацией на фенопласты). В за- Шисимости-ОТ температуры и типа материала продолжительность изотермической выдержки выбирают в пределах, от 0,5 до 2,0 мин на миллиметр толщины образца. Время вьщержки в расчете на миллиметр толщины изделия (образца) задается в нормативна-технической документации на фенопласты. Продолжительность.изотермической выдержки образца между нагретыми плитами совпадает с временем вьщержки материала при переработке его в изделия, поэтому рассчитьшается исходная из соотношения

te h . t,

где tg - время изотермической -выдержки;

h - толщина.образца до деформирования;

t - время выдержки полимерного материала в расчете на миллиметр толщины.

Такой подход позволяет снизить до миллиметра погрешность расчетной схемы при определении содержания влаги и летучих веществ, вызванную неидентичностью условий испытаний материала и его переработки в изделия. После изотермической выдержки образец 3 вторично взвещивают и определяют содержание влаги и летучих из соотношения

w SJLI.SJ.

m

и

100%,

где W - содержание влаги и летучих веществ (в мас.%);

т - масса образца до прессования;

тпр - масса образца после прессования и изотермической выдержки.

Проводят измерения W для различных температур плит (различных темпе ратур прессования). Строят зависимость W от температуры прессования.

5

Определение оптимальной температуры переработки проводят непосредственно из графика (фиг.3). Экспериментально установлено, что минимальная доля бракованных изделий образуется при переработке соответствующей партии фенопласта при температуре, соответствующей выделению 1,3 мас.% влаги и летучих веществ, Коэ Н1ициент вариации вьщеляющихся влаги и летучих .для фенопластов составляет V 7 0,05%. С вероятностью Р 0,95 граница погрешности определения W составляет t2V. Следовательно, взяв диапазон 1,3 ±0,1, можно гарантировать, что при изготовлении изделий будет достигнута минимальная доля брака.

Приме р. Проводят определение оптимальной температуры переработки фенопласта Ср 1 - 342 - 02 (партия К 1628, ГОСТ 5689-79) с исходной влажностью (W.) 4% и увлажненного до 6%. Измерение проводят предлагаемым и известным способами.

Усилие прессования при определении параметров состояния материала (продолжительность вязкопластическо- го течения и содержания влаги и летучих веществ) в обоих случаях задают одинаковые. Предварительно отформованный при температуре 343 К образец выполненный в виде цилиндра диаметром 0,03 м и высотой 0,005 м, помещают между плоскопараллельными плитами пластовискозиметра и деформируют сжатием. Усилие прессования задают по шкале силоизмерителя испытательной машины, на базе которой изготовлен пластовискозиметр.

Плоскопараллельные плиты снабжены системой омического электрообогрева и системой регулировки температуры. Толщину образца измеряют индикатором часового типа.

Продолжительность вязкопластичес- кого состояния фенопласта, найденная по известному способу (по методу прессования диска между плоскопараллельными плитами), находится соответственно в диапазоне 29-32 с при 428 К и 7-12 с при 488 К.

Продолжительность течения материала в пресс-форме при прессовании стандартных образцов (0,120x0,010 «0,015 м), а также изделии цилиндрической формы (0,,01 м) не превышает 6с при обоих значениях темпе- .

891366

ратуры. Следовательно, изделия могут быть оформлены при 488 К. Доля бракованных изделий, определенная по внеш- нему виду (вздутия, трещины, изменение цветовой окраски) и наличию внутренних дефектов (расслоений и трещин) составила соответствнно 60% при исходной влажности 4% и 90% при W ,-6%. Q Значения оптимальной температуры переработки материала, найденные по предлагаемому способу (фиг.З), соответственно равны 443 К (для исходной влажности материала, равной 4%) и 15 425 К (для исходной влажности материала, равной 6%).

Время изотермической вьщержки образца между нагретыми плитами выбирают из расчета 0,7 ммн на мзиши- 20 метр толщины.

Доля бракованных изделий,.определенная по тем же показателям, что и в, первом случае составила менее 8,.0%.

25 При прессовании изделий при температуре, соответствующей содержанию вьщеляющихся влаги и летучих более 1,4 мас.% для бракованных изделий возрастает. Содержанию влаги и ле- 30 тучих 1,5 мас.% соответствует температура 450 К (W 43) и 431 К (,jf 6%), при этом доля бракованных изделий - 15%.

Определение температуры переработ- ,, ки по содержанию влаги и летучих веществ ниже 1,2 мас.% приводят к необоснованному занижению температуры переработки материала, а следовательно, и к потере производительности 40 труда. Например, при уменьшении температуры переработки на 5-7 К (W 1,0%) расчетное время выдержки изделий увеличивается на 7-9с на миллиметр толщины издедий. При изготов- 45 лении изделия толщиной 0,01 м потеря времени в результате увеличения продолжительности выдержки изделия составляет 70-90с. Следовательно, температура, соответствующая выделению 50 влаги и летучих веществ не является оптимальной.

Таким образом, переработка фенопластов при температуре, соответствующей выделению влаги и летучих 1,2- 55 1,4 мас.% материала, обеспечивает

минимальную долю бракованных изделий. Определенная по предлагаемому способу температура является максимальной из всех значений температур , которым

соответствует минимальная доля некачественных изделий, следовательно, она является оптимальной температу- рой переработки фенопластов.

Использование предлагаемого способа позволяет совместить определение оптимальной температуры переработки фенопластов с входным контролем технологических свойств материала и обес печивает максимальную производительность переработки фенопластов при минимальном выходе дефектных изделий ; Предлагаемый способ может быть использован на предприятиях по пере- работке пластмасс,

Формула изобретения

1. Способ определения оптимальной температуры переработки феноплас- тов, включающий формование образца при температуре ниже температуры начала отверждения материала, последующее его прессование между плоскопараллельньми плитами и измерение параметра материала образца после окончания вязкопластического течения, отличающийся тем, что, с целью снижения доли бракованных изделий путем повышения объективности оценки температуры переработки, образец подвергают изотермической выдержке при температуре прессования, а в качестве параметра состояния материала образца используют содержание влаги и летучих веществ, выделяющихся при прессовании, повторяют процесс измерения для различных значений температуры плит, а за оптимальную температуру прессования выбирают температуру, соответствующую вьщелению 1,2-1,4 мас,% влаги и летучих веществ

2, Способ по-п,1,отличаю- щ и и с я тем, что продолжитель- ност ь изотермической выдержки выбирают в пределах 30-120 с на 1 мм толщины образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения температуры начала отверждения термореактивных пресс-материалов | 1984 |

|

SU1267212A1 |

| Полимерная композиция | 1989 |

|

SU1703665A1 |

| Способ регулирования качества композиционных материалов | 1990 |

|

SU1789905A1 |

| Литьевой композиционный материал | 2023 |

|

RU2826246C1 |

| Способ определения предела текучести вязкопластичных материалов | 1984 |

|

SU1141308A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИСХОДНОГО СЫРЬЯ В ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2034812C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕГКОВЕСНОГО КЕРАМИЧЕСКОГО ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2530035C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2008 |

|

RU2398037C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| Способ изготовления древопластика | 1989 |

|

SU1692841A1 |

Изобретение относится к области переработки термореактивных пресс-материалов и позволяет снизить долю бракованных изделий, исключить необходимость проведения опытных запрессовок при отработке режимов прессования. Формуют образец путем таблетирования при температуре ниже температуры начала отверждения материала, проводят последующее прессование образца между плоскопараллельными плитами, подвергают изотермической выдержке при температуре прессования и определяют процентное содержание влаги и летучих веществ путем взвешивания образца до прессования и после изотермической выдержки. Процесс повторяют при различных значениях температур плит, строят зависимость выделяющихся влаги и летучих веществ от температуры, а за оптимальную температуру прессования выбирают температуру, соответствующую выделению 1,2-1,4% влаги и летучих веществ. 1 з.п.ф-лы.

Фиг. 2

Фиг. 1

сэ

CN

i

% /4 дшээтзд wnflu/3if n maifff апнзif aging

Vr

Q)

n

I

5

s;

s

| Бахман А., Мюллер К | |||

| Фенопласты | |||

| М.: Химия, 1978, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| Ставров В.П., Дедюхин В.Г., Соколов А.Д. | |||

| Технологические испытания реактопластов | |||

| М.: Химия, 1981, с | |||

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

Авторы

Даты

1990-08-30—Публикация

1988-11-24—Подача