Изобретение относится к способам получения полирующих порошков на ос- нове оксида церия, предназначенных для полирования изделий из стекла.

Целью способа является повышение полирующей способности порошков.

Пример 1. Для осаждения карбонатов церия используют аэотнокис- лый раствор церия, содержащий 100 г/л церия в пересчете на оксид. В раствор вводят 0,05 г/л перекиси водорода. Параллельно готовят раствор карбоната натрия концентрацией 75 г/л.

Растворы нагревают до 60±3 С и их расчетное количество, необходимое для полного осаждения церия из растворов в виде карбонатов, одновременно подают в лабораторный термостатированный реактор с мешалкой, число оборотов которой составляет 265 об/мин.

Полученные карбонаты церия отфильтровывают и дважды промывают дистиллированной водой, используя метод отстоя-декантации. Третью промывку проводят раствором хлористого аммония концентрацией 5 г/л.

Затем карбонаты отфильтровывают, сушат в электропечи при 110+5 С и прокаливают при 500°С в течение I ч. Полученные оксиды церия после остывания просеивают через сито с диаметром отверстий 160 мкм и определяют их гранулометрический состав и удельную поверхность.

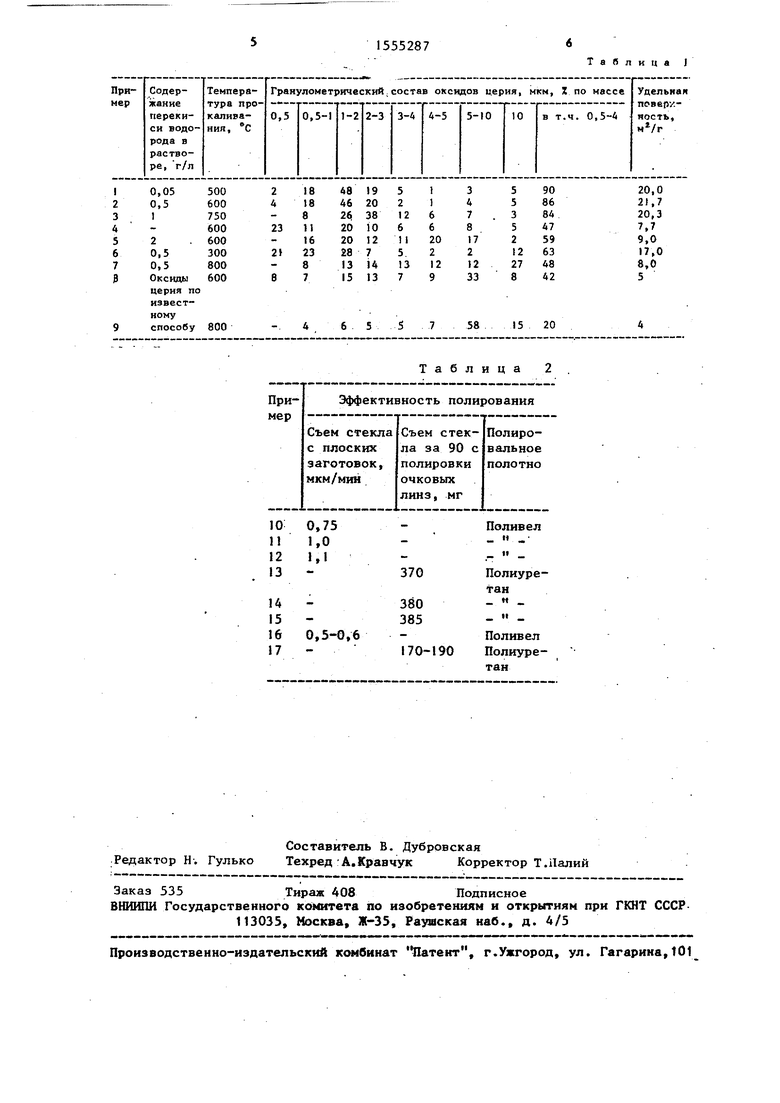

Полученные результаты приведены в табл. 1.

Пример 2. Осаждение карбо- 1натов проводят из растворов азотнокислого церия концентрацией 100 г/л СеО,

315

содержащих 0,5 г/л перекиси водорода. Осаждение карбонатов, их отмывку и сушку проводят так, как описано для примера 1. Прокаливание отмытых и высушенных карбонатов проводят при 600° в течение 1 ч. Далее как описано в примере 1.

Пример 3. Осаждение карбонатов церия проводят из азотнокислых растворов церия концентрацией 100 г/л СеО, содержащих 1 г/л перекиси водорода. Осаждение карбонатов, их отмывку и сушку проводят так, как в примере 1 , прокаливание карбонатов прово- дят при 750°С в течение 1 ч.

Примеры 4, 5. Получение оксидов церия без перекиси водорода и при ее наличии в растворах в количествах 2 г/л.

Примеры 6, 7. Получение оксидов церия при температурах прокаливания ниже и выше заявленных.

Примеры 4-7. Все технологические приемы проводят по примеру 1

Примеры . Оксиды церия получают по известному способу.

Из данных, приведенных в табл. 1, где представлены данные но гранулометрическому составу оксидов церия, полученных по предлагаемому способу и по режимам, выходящих за пределы способа, а также для оксидов церия,

30

Таким обраэом, изобретение позволяет получить оксиды церия, содержащие 70-90% по массе частиц с размером 0,5-4 мкм, что позволяет в процессе сепарации оксида повысить выход целевого продукта на 15-20%. Полученные оксиды церия имеют высокую полируюполученных по известному способу, вид- щую эффективность, что позволяет со-

JQ «j

0

5

0

вел, плотность суспензии 1,22-1,24 г/ /см3, время полирования 20 мин.

Приме-ры 13-15. Эффективность полирования очковых линз проводят на станке 2П-63М с полировальной подложкой из полиуретана марки Р26 толщиной 2-2,2 мм, диаметром 70 мм. Концентрация суспензии 150 г/л оксида церия. Полируют очковые линзы диаметром 60 мм из стекла ББК-2. Время полирования двух сторон линзы 3 мин. Скорость подачи суспензии 2 л/мин.

Полировальную эффективность определяют как среднеарифметическое значение из 10 опытов.

Примеры 16, 17. Эффективность полирования стекла оксидом церия, который получен по известному способу.

Из данных табл. 2, видно, что съем стекла как при полировании плоских заготовок, так и при полировании очковых линз соответствует современным требованиям промышленности и превышает показания по эффективности полирования порошком оксида церия, полученного по известному способу.

Таким обраэом, изобретение позволяет получить оксиды церия, содержащие 70-90% по массе частиц с размером 0,5-4 мкм, что позволяет в процессе сепарации оксида повысить выход целевого продукта на 15-20%. Полученные оксиды церия имеют высокую полирую

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2031841C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩЕГО ПОЛИРУЮЩЕГО МАТЕРИАЛА | 2004 |

|

RU2270171C2 |

| АБРАЗИВ ИЗ ОКСИДА ЦЕРИЯ И СПОСОБ ПОЛИРОВАНИЯ ПОДЛОЖЕК | 1997 |

|

RU2178599C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИРОВАЛЬНЫХ ПОРОШКОВ НА ОСНОВЕ ОКСИДОВ РЕДКИХ ЗЕМЕЛЬ С РЕГУЛИРУЕМОЙ ДИСПЕРСНОСТЬЮ | 2006 |

|

RU2359914C2 |

| Суспензия для полирования кристаллов германия | 2022 |

|

RU2809530C1 |

| ПОЛИРОВАЛЬНАЯ СУСПЕНЗИЯ | 2017 |

|

RU2655902C1 |

| СОСТАВ ДЛЯ ПОЛИРОВКИ СТЕКЛА НА ОСНОВЕ ДВУОКИСИ ЦЕРИЯ И ПРОЦЕСС ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2414427C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПОЛИРОВАЛЬНОЙ МОДИФИЦИРОВАННОЙ СУСПЕНЗИИ | 2003 |

|

RU2246518C2 |

| Способ получения полирующего материала на основе двуокиси церия | 1978 |

|

SU715473A1 |

| Способ получения люминесцентной керамики, содержащей фазу YAG:Ce, для источников белого света | 2023 |

|

RU2808387C1 |

Изобретение относится к способам получения полирующих порошков, предназначенных для полирования изделий из стекла. Целью изобретения является повышение полирующей способности порошков. Сушность способа заключается в осаждении смеси карбонатов трех- и четырехвалентного церия из растворов, содержащих 0,05-1 г/л перекиси водорода, прокаливании карбонатов при температуре 500-750°С. В результате съем стекла при полировании плоских заготовок и очковых линз повышается от значений соответственно 0,5-0,6 и 170-190 мкм/мин до 1,1 и 385. 2 табл.

но, что только по предлагаемому способу получают оксиды церия, где фракция порошка размером 0,5-4 мкм составляет 84-90% по массе. Удельная поверхность такого оксида церия 20- 22 мг /г. Оксиды церия, полученные по известному способу, содержат 42- 20% по массе частиц с размером 0,5- 4 мкм. Удельная поверхность их 4-5 м2/г.

Эффективность полирования приведена в табл. 2, где также представлены данные по эффективности полирования оксидом церия, полученным по известному способу.

Примеры 10-12. Эффективность процесса полирования стеклянных заготовок размеров 1 мм, толщиной 3±0,5 мм, прошедших предваритель40

45

50

кратить время обработки стеклянных заготовок.

Формула изобретения

Способ получения полирующих порошков на основе оксида церия, включающий осаждение карбонатов церия при одновременной подаче реагирующих растворов, фильтрацию карбонатов, их отмывку от нередкоземельных примесей, промежуточную обработку солями аммония, сушку и прокаливание карбонатов церия до оксидов, сепарацию оксидов по крупности зерен, отличающийся тем, что, с целью повышения полирующей способности порошков, осаждение ведут из растворов, содержащих 0,05-1 г/л перекиси водорода,и

ную полировку на войлоке. Режим поли- 55 прокаливание карбонатов проводят при рования: полировальное полотно-поли- 500-750 С.

кратить время обработки стеклянных заготовок.

Формула изобретения

Способ получения полирующих порошков на основе оксида церия, включающий осаждение карбонатов церия при одновременной подаче реагирующих растворов, фильтрацию карбонатов, их отмывку от нередкоземельных примесей, промежуточную обработку солями аммония, сушку и прокаливание карбонатов церия до оксидов, сепарацию оксидов по крупности зерен, отличающийся тем, что, с целью повышения полирующей способности порошков, осаждение ведут из растворов, содержащих 0,05-1 г/л перекиси водорода,и

прокаливание карбонатов проводят при 500-750 С.

0,5-0,6

Таблица J

Таблица

тан м

н

Поливел Полиуретан

| Авторское свидетельство СССР № 1018334, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-07—Публикация

1988-06-27—Подача