31503

цикл трансформации химической энергии топлива в механическую работу с утилизацией отбросной теплоты и одновременным обеспечением воздейст- ВИЯ на очаг деформации прокатываемого металла высоких температур и давлений рабочей среды. Ротор 12 объемного насоса 11 вращается от двигателя внутреннего сгорания. Рабо- чая среда от насоса 11 движется к камере 9 через теплообменник 16 и от камеры 1С через теплообменник 19 назад к насосу 11. В теплообменнике 16 рабочей среде передается теплота выпускных газов из системы 17 двигателя внутреннего сгорания. Скорость потока рабочей среды и ее кинетическая энергия увеличиваются. Энергия рабочей среды в камере 9 преобразуется в полезную работу. Величина этой работы превосходит работу двигателя внутреннего сгорания за счет утилизации теплоты выпускных газов. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1988 |

|

SU1533786A1 |

| Прокатный стан | 1987 |

|

SU1503910A1 |

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Прокатный стан | 1987 |

|

SU1424884A1 |

| Прокатный стан | 1987 |

|

SU1503907A1 |

| Прокатный стан | 1987 |

|

SU1424885A1 |

| Прокатный стан | 1987 |

|

SU1424882A1 |

| Прокатный стан | 1985 |

|

SU1247111A1 |

| Прокатный стан | 1987 |

|

SU1503909A1 |

| Прокатный стан | 1987 |

|

SU1421433A1 |

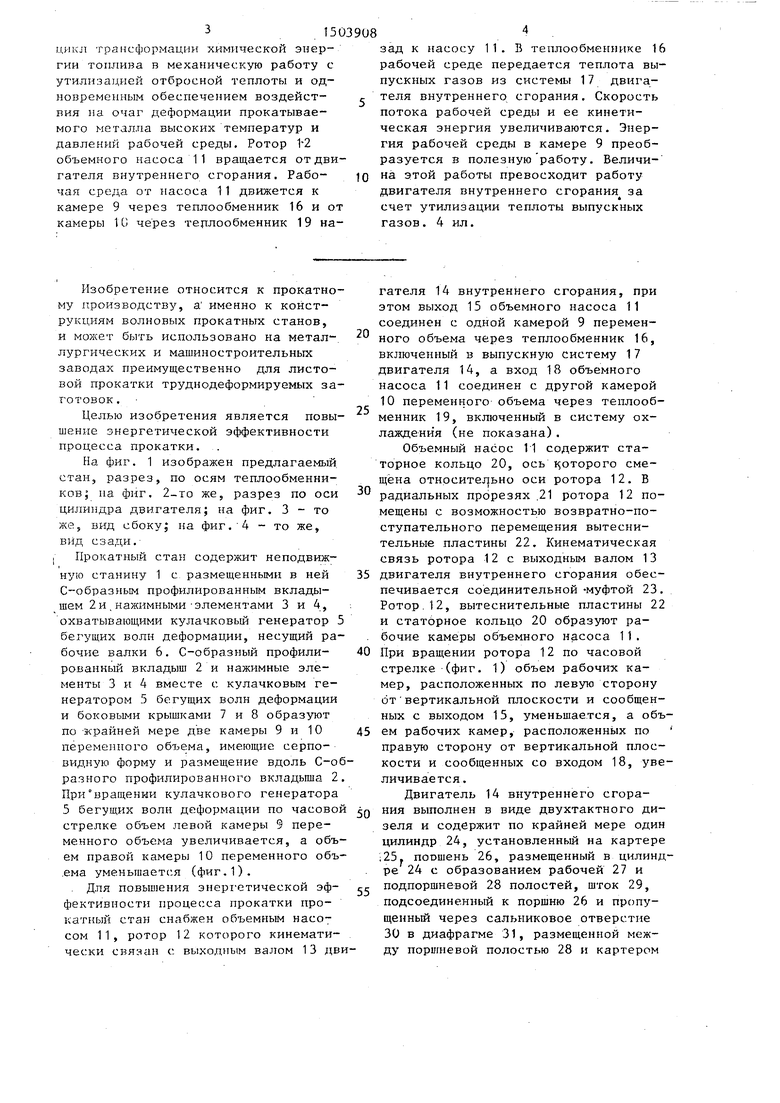

Изобретение относится к прокатному производству и может быть использовано на металлургических и машиностроительных заводах преимущественно для листовой прокатки труднодеформируемых заготовок. Цель изобретения - повышение энергетической эффективности процесса прокатки. В стане реализуется термодинамический цикл трансформации химической энергии топлива в механическую работу с утилизацией отбросной теплоты и одновременным обеспечением воздействия на очаг деформации прокатываемого металла высоких температур и давлений рабочей среды. Ротор 12 объемного насоса 11 вращается от двигателя внутреннего сгорания. Рабочая среда от насоса 11 движется к камере 9 через теплообменник 16 и от камеры 10 через теплообменник 19 назад к насосу 11. В теплообменнике 16 рабочей среде передается теплота выпускных газов из системы 17 двигателя внутреннего сгорания. Скорость потока рабочей среды и ее кинетическая энергия увеличиваются. Энергия рабочей среды в камере 9 преобразуется в полезную работу. Величина этой работы превосходит работу двигателя внутреннего сгорания утилизации теплоты выпускных газов. 4 ил.

Изобретение относится к прокатному Г1роизводству, а именно к конструкциям волновых прокатных станов, и быть использовано на метал-, лургических и машиностроительных заводах преимущественно для листовой прокатки труднодеформируемых заготовок.

Целью изобретения является повышение энергетической эффективности процесса прокатки. .

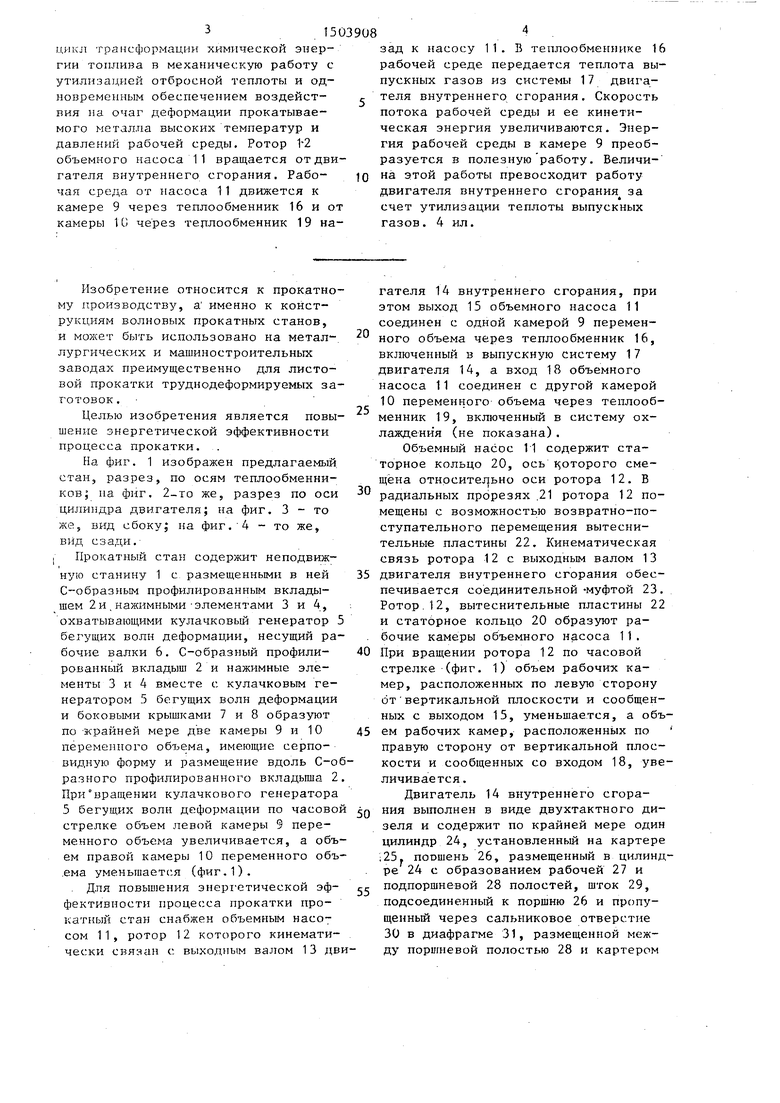

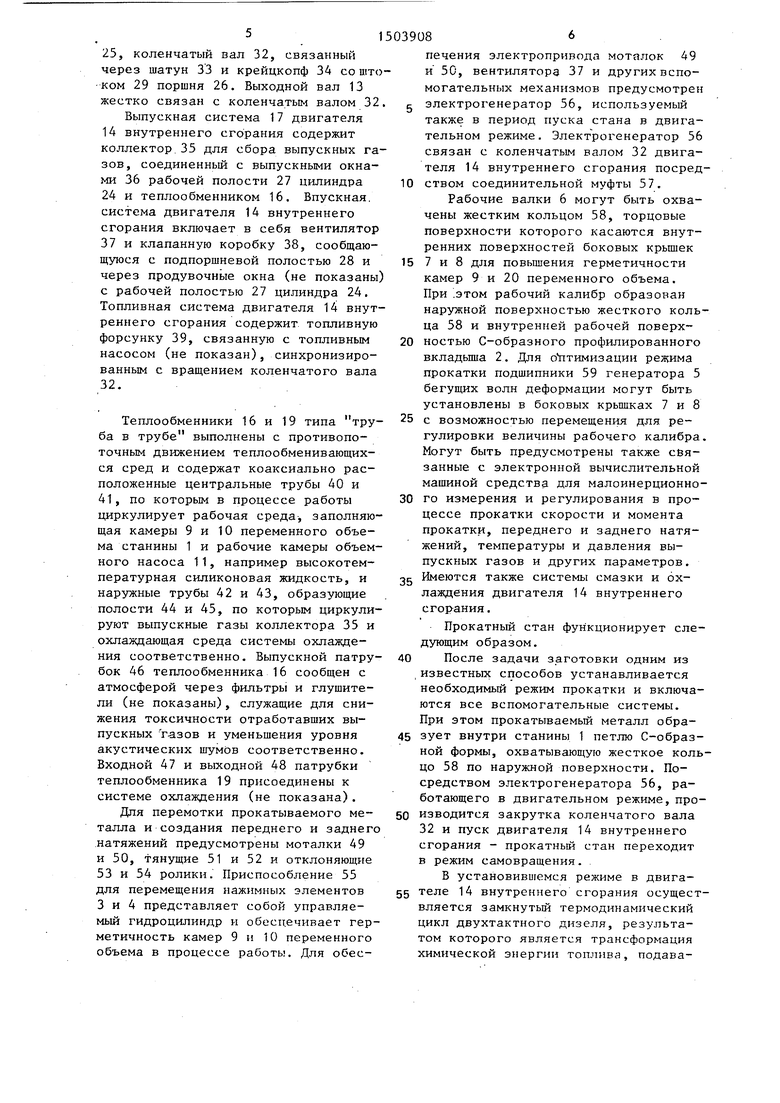

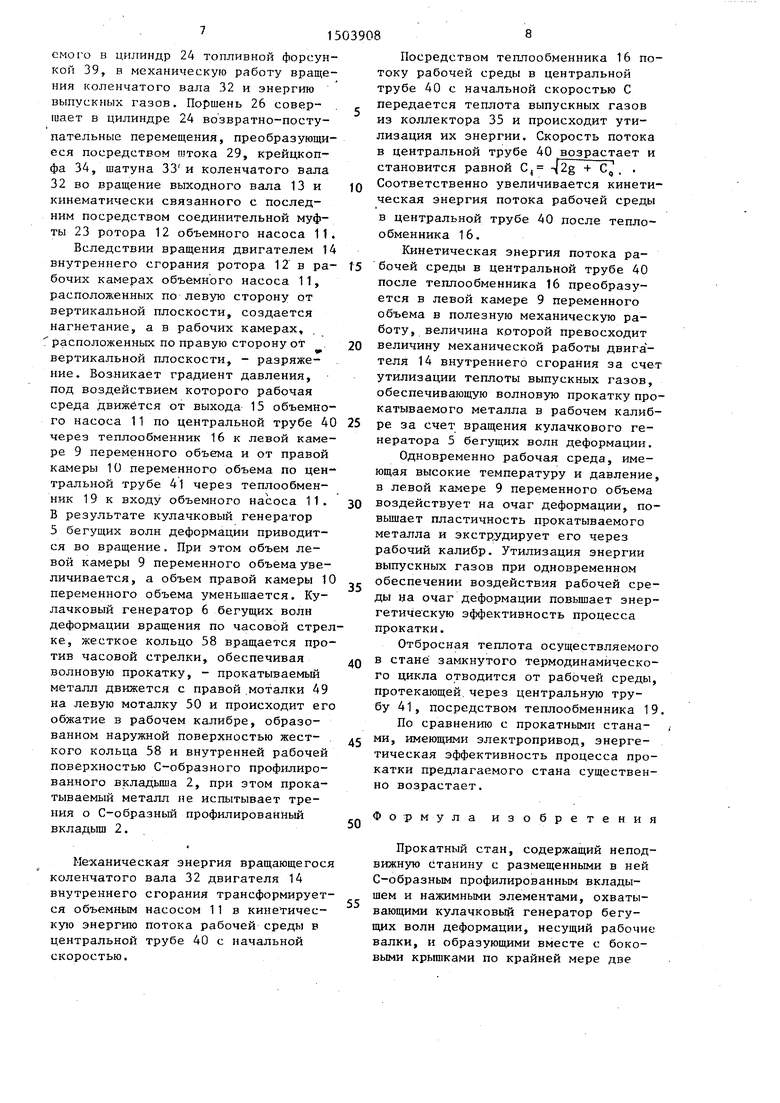

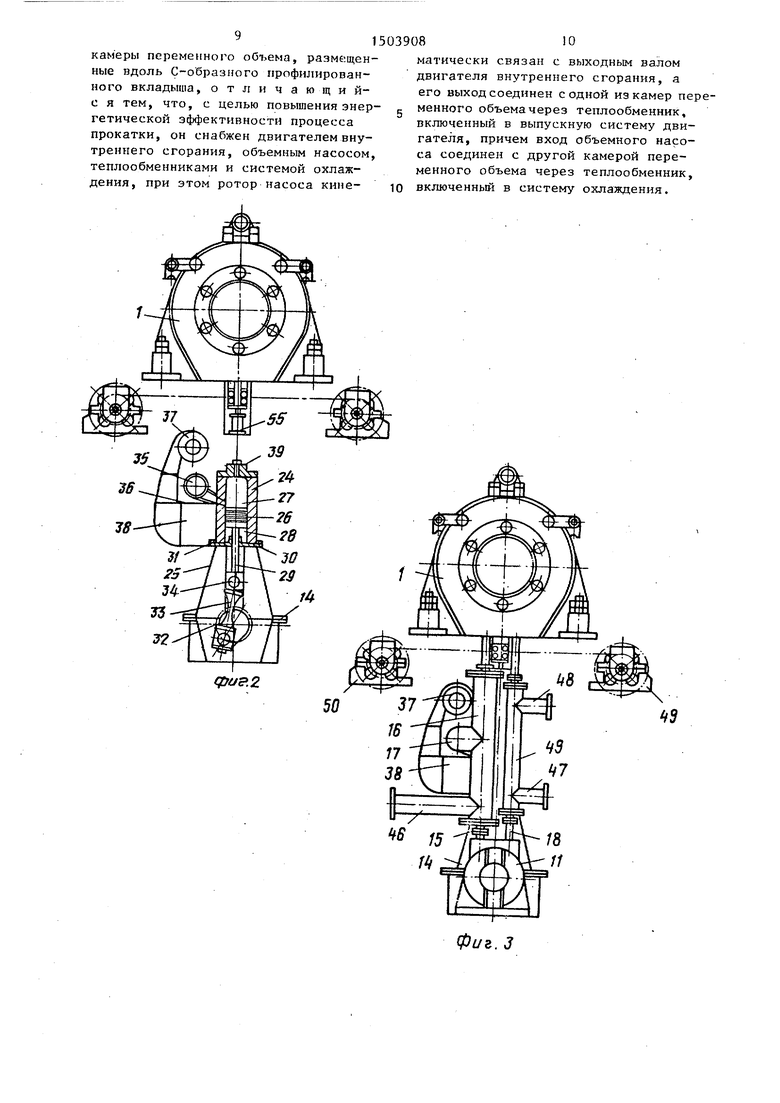

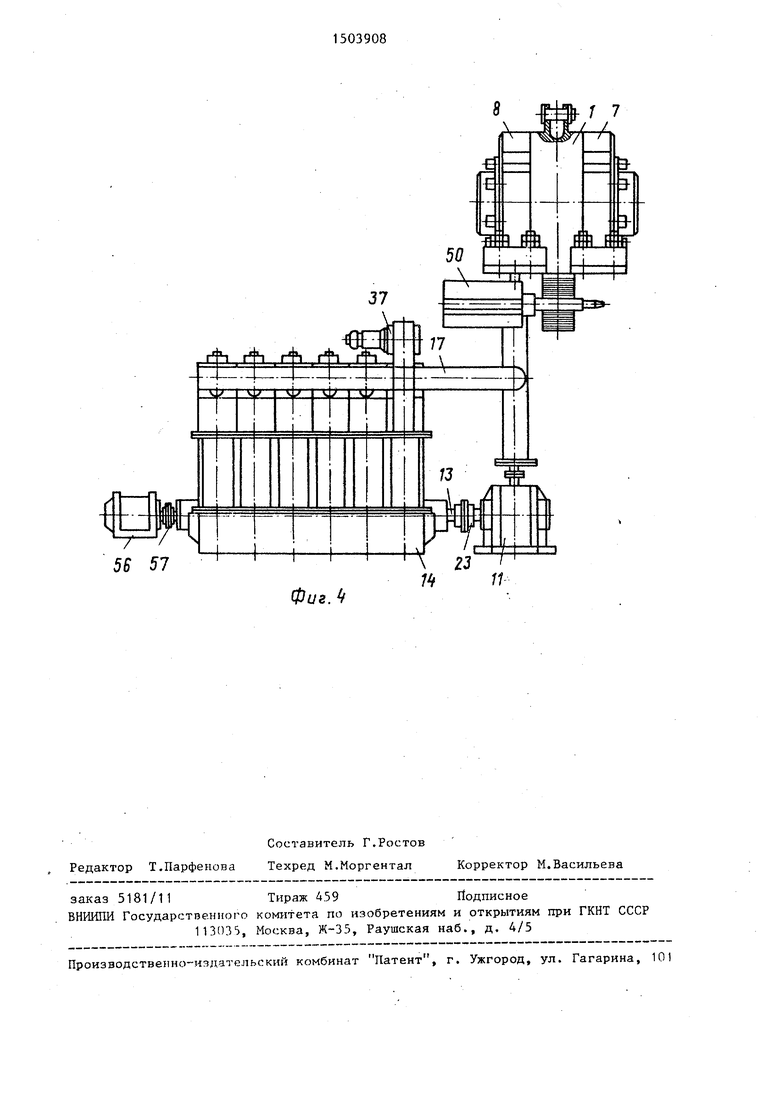

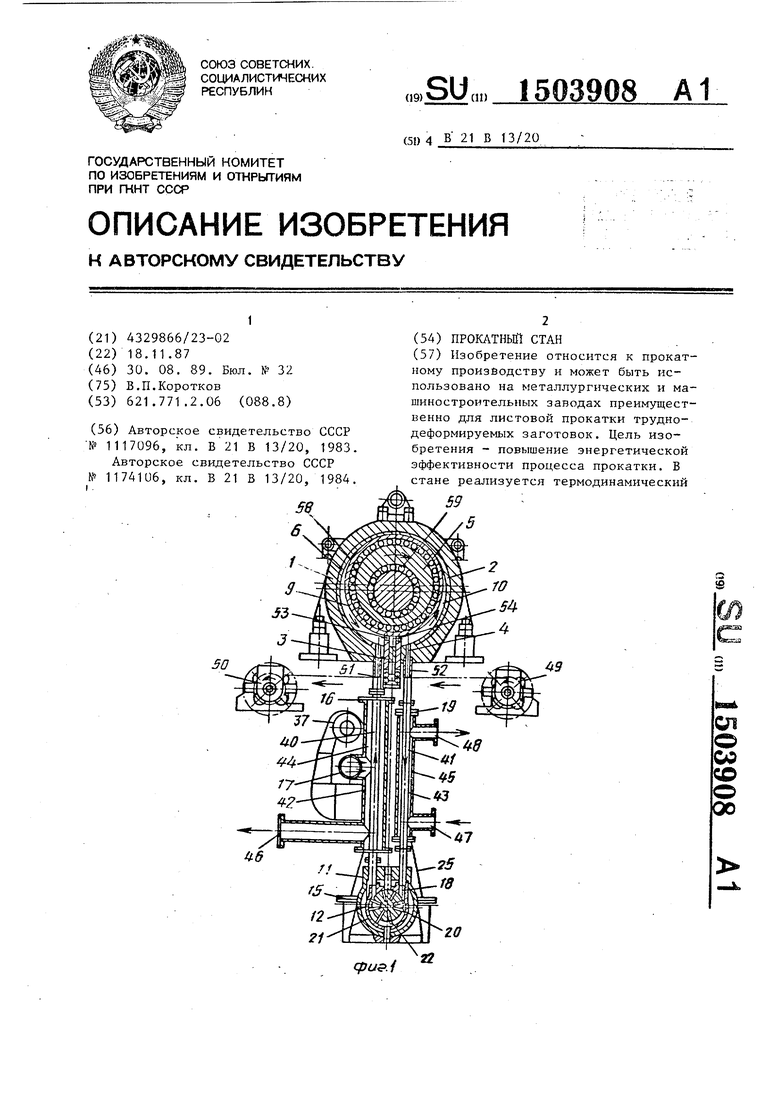

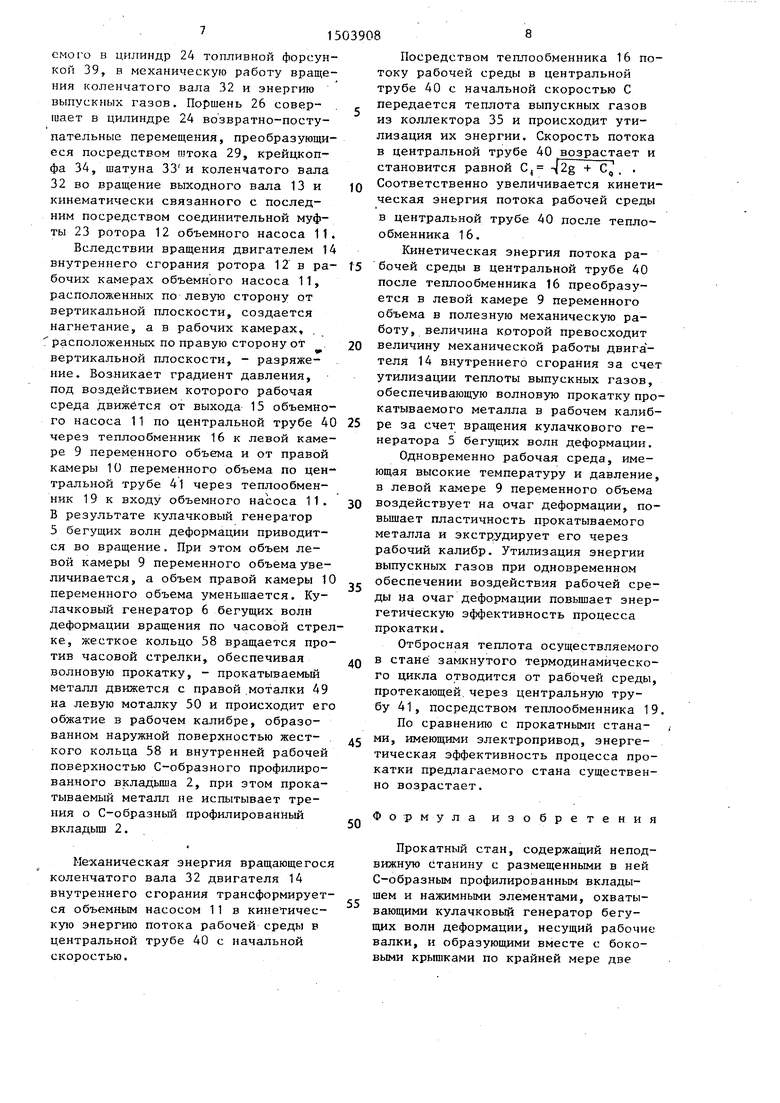

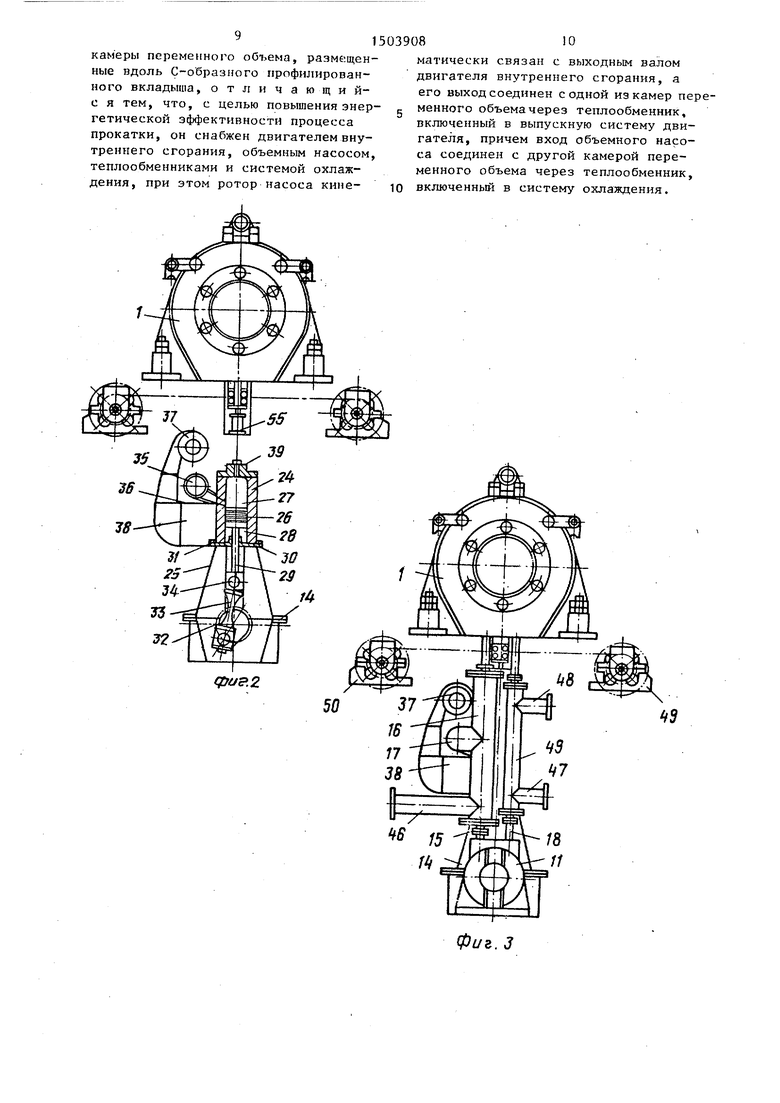

На фиг. 1 изображен предлагаемый стан, разрез, по осям теплообменников; на фиг. же, разрез по оси цилиндра двигателя; на фиг. 3 - то же, вид сбоку; на фиг. 4 - то же, вид сзади.

, Прокатный стан содержит неподвижную станину 1 с размещенными в ней С-образным профилированным вклады- шем 2и,нажимными-элементами 3 и 4, охватывающими кулачковый генератор 5 бегущих волн деформации, несущий рабочие валки 6. С-образный профилированный вкладыш 2 и нажимные элементы 3 и 4 вместе с кулачковым генератором 5 бегущих волн деформации и боковыми крышками 7 и 8 образуют по -крайней мере две камеры 9 и 10 переменного объема, имеющие серповидную форму и размещение вдоль С-об разного профилированного вкладьщ1а 2 При вращении кулачкового генератора 5 бегущих волн деформации по часовой стрелке объем левой камеры 9 переменного объема увеличивается, а объем правой камеры 10 переменного объ- .ема уменьшается (фиг.1).

. Для повышения энерх етической эффективности процесса прокатки прокатный стан снабжен объемным насосом 11, ротор 12 которого кинемати- чески связан с выходным ва:7ом 13 дв0

5

гателя 14 внутреннего сгорания, при этом выход 15 объемного насоса 11 соединен с одной камерой 9 переменного объема через теплообменник 16, включенный в выпускную систему 17 двигателя 14, а вход 18 объемного насоса 11 соединен с другой камерой 10 переменного объема через теплообменник 19, включенный в систему охлаждения (не показана).

Объемный насос М содержит ста- торное кольцо 20, ось цоторого смещена относитех ьно оси ротора 12. В

радиальных прорезях .21 ротора 12 помещены с возможностью возвратно-поступательного перемещения вытесни- тельные пластины 22. Кинематическая связь ротора 12с выходным валом 13

5 двигателя внутреннего сгорания обеспечивается соединительной -муфтой 23. Ротор.12, вытеснительные пластины 22 и статбрное кольцо 20 образуют ра- . бочие камеры объемного насоса 11.

0 При вращении ротора 12 по часовой стрелке (фиг. 1) объем рабочих камер, расположенных по левую сторону от вертикальной плоскости и сообщенных с выходом 15, уменьшается, а объ5 ем рабочих камер, расположенных по правую сторону от вертикальной плоскости и сообщенных со входом 18, увеличивается.

Двигатель 14 внутреннего сгора0 ния выполнен в виде двухтактного дизеля и содержит по крайней мере один цилиндр 24, установленный на картере ;25. поошень 26, размещенный в цилиндре 24 с образованием рабочей 27 и

е подпоршневой 28 полостей, шток 29, подсоединенный к поршню 26 и пропущенный через сальниковое отверстие 30 в диафрагме 31, размещенной между поршневой полостью 28 и картером

25, коленчатый вал 32, связанный через шатун 33 и крейцкопф 34 со штоком 29 поршня 26. Выходной вал 13 жестко связан с коленчатым валом 32

Выпускная система 17 двигателя 14 внутреннего сгорания содержит коллектор.35 для сбора выпускных газов, соединенный с выпускными окнами 36 рабочей полости 27 цилиндра 24 и теплообменником 16. Впускная, система двигателя 14 внутреннего сгорания включает в себя вентилятор 37 и клапанную коробку 38, сообщающуюся с подпоршневой полостью 28 и через продувочные окна (не показаны с рабочей полостью 27 цилиндра 24. Топливная система двигателя 14 внутреннего сгорания содержит топливную форсунку 39, связанную с топливным насосом (не показан), синхронизированным с вращением коленчатого вала 32.

Теплообменники 16 и 19 типа труба в трубе выполнены с противопо- точным движением теплообменивающих- ся сред и содержат коаксиально расположенные центральные трубы 40 и 41, по которым в процессе работы циркулирует рабочая среда, заполняющая камеры 9 и 10 переменного объема станины 1 и рабочие камеры объемного насоса 11, например высокотемпературная силиконовая жидкость, и наружные трубы 42 и 43, образующие полости 44 и 45, по которым циркулируют выпускные газы коллектора 35 и охлаждающая среда системы охлаждения соответственно. Выпускной патрубок 46 теплообменника 16 сообщен с атмосферой через фильтры и глушители (не показаны), служащие для снижения токсичности отработавших выпускных тазов и уменьшения уровня акустических шумов соответственно. Входной 47 и выходной 48 патрубки теплообменника 19 присоединены к системе охлаждения (не показана).

Для перемотки прокатываемого металла и создания переднего и заднег натяжений предусмотрены моталки 49 и 50, тянущие 51 и 52 и отклоняющие 53 и 54 ролики. Приспособление 55 для перемещения нажимных элементов 3 и 4 представляет собой управляемый гидроцилиндр и обеспечивает герметичность камер 9 и 10 переменного объема в процессе работы. Для обеспечения электропривода моталок 49 и 50, вентилятора 37 и других вспомогательных механизмов предусмотрен злектрогенератор 56, используемый также в период пуска стана в двигательном режиме. Электрогенератор 56 связан с коленчатым валом 32 двигателя 14 внутреннего сгорания посредством соединительной муфты 57.

Рабочие валки 6 могут быть охвачены жестким кольцом 58, торцовые поверхности которого касаются внутренних поверхностей боковых крышек

7 и 8 для повьш1ения герметичности камер 9 и 20 переменного объема. При .этом рабочий калибр образован наружной поверхностью жесткого кольца 58 и внутренней рабочей поверхностью С-образного профилированного вкладьш1а 2. Для о птимизации режима прокатки подшипники 59 генератора 5 бегущих волн деформации могут быть установлены в боковых крьш1ках 7 и 8

с возможностью перемещения для регулировки величины рабочего калибра. Могут быть предусмотрены также связанные с электронной вычислительной машиной средства для малоинерционного измерения и регулирования в процессе прокатки скорости и момента прокатки, переднего и заднего натяжений, температуры и давления выпускных газов и других параметров.

Имеются также системы смазки и охлаждения двигателя 14 внутреннего сгорания.

Прокатный стан функционирует следующим образом.

После задачи заготовки одним из ,известных способов устанавливается необходимый режим прокатки и включаются все вспомогательные системы. При этом прокатываемый металл образует внутри станины 1 петлю С-образ- ной формы, охватывающую жесткое кольцо 58 по наружной поверхности. Посредством электрогенератора 56, работающего в двигательном режиме, производится закрутка коленчатого вала 32 и пуск двигателя 14 внутреннего сгорания - прокатный стан переходит в режим самовращения.

В установившемся режиме в двигателе 14 внутреннего сгорания осуществляется замкнутый термодинамический цикл двухтактного дизеля, результатом которого является трансформация химической энергии топлива, подавасмого в цилиндр 24 топливной форсуной 39, в механическую работу вращения коленчатого вала 32 и энергию выпускных газов. Поршень 26 совершает в цилиндре 24 возвратно-постуательные перемещения, преобразующися посредством штока 29, Крейцкопа 34, шатуна 33 и коленчатого вала 32 во вращение выходного вала 13 и инематически связанного с последним посредством соединительной муфты 23 ротора 12 объемного насоса 11. Вследствин вращения двигателем 14 внутреннего сгорания ротора 12 в рабочих камерах объемного насоса 11, расположенных по левую сторону от вертикальной плоскости, создается нагнетание, а в рабочих камерах, расположенных по правую сторону от вертикальной плоскости, - разряжение. Возникает градиент давления, под воздействием которого рабочая среда движется от выхода 15 объемного насоса 11 по центральной трубе 40 через теплообменник 16 к левой камере 9 переменного объема и от правой камеры 10 переменного объема по центральной трубе 41 через теплообменник 19 к входу объемного насоса 11. В результате кулачковый генератор 5 бегущих волн деформации приводится во вращение. При этом объем левой камеры 9 переменного объема увеличивается, а объем правой камеры 10 переменного объема уменьшается. Кулачковый генератор 6 бегущих волн деформации вращения по часовой стрелке, жесткое кольцо 58 вращается против часовой стрелки, обеспечивая волновую прокатку, - прокатываемый металл движется с правой .моталки 49 на левую моталку 50 и происходит его обжатие в рабочем калибре, образованном наружной поверхностью жесткого кольца 58 и внутренней рабочей поверхностью С-образного профилированного вкладыша 2, при этом прокатываемый металл не испытывает трения о С-образный профилированный вкладьпп 2.

Механическая энергия вращающегося коленчатого вала 32 двигателя 14 внутреннего сгорания трансформируется объемным насосом 11 в кинетическую энергию потока рабочей среды в центральной трубе 40 с начальной скоростью.

0

5

0

5

0

5

0

5

0

5

Посредством теплообменника 16 потоку рабочей среды в центральной трубе 40 с начальной скоростью С передается теплота выпускных газов из коллектора 35 и происходит утилизация их энергии. Скорость потока в центральной трубе 40 возрастает и становится равной С, + С,, . Соответственно увеличивается кинетическая энергия потока рабочей среды

в центральной трубе 40 после теплообменника 16.

Кинетическая энергия потока рабочей среды в центральной трубе 40 после теплообменника 16 преобразуется в левой камере 9 переменного объема в полезную механическую работу, величина которой превосходит величину механической работы двига - теля 14 внутреннего сгорания за счет утилизации теплоты выпускных газов, обеспечивающую волновую прокатку прокатываемого металла в рабочем калибре за счет вращения кулачкового генератора 5 бегущих волн деформации.

Одновременно рабочая среда, имеющая высокие температуру и давление, в левой камере 9 переменного объема воздействует на очаг деформации, по- вьшает пластичность прокатываемого металла и экстр.удирует его через рабочий калибр. Утилизация энергии выпускных газов при одновременном обеспечении воздействия рабочей среды на очаг деформации повьппает энергетическую эффективность процесса прокатки.

Отбросная теплота осуществляемого в стане замкнутого термодинамического цикла отводится от рабочей среды, протекающей, через центральную трубу 41, посредством теплообменника 19.

По сравнению с прокатными станами, имеющими электропривод, энергетическая эффективность процесса прокатки предлагаемого стана существенно возрастает.

Формула изобретения

Прокатный стан, содержащий неподвижную станину с размещенными в ней С-образным профилированным вкладышем и нажимными элементами, охватывающими кулачковый генератор бегущих волн деформации, несущий рабочие валки, и образуюш нми вместе с боковыми крышками по крайней мере две

фиг. 3

Фиг.

| Прокатный стан | 1983 |

|

SU1117096A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-30—Публикация

1987-11-18—Подача