4 1чЭ

N

СО

)

Изобретение относится к способам измерения температуры контакта с помощью экспериментально-аналитического метода.

Цель изобретения - повышение качества поверхности.

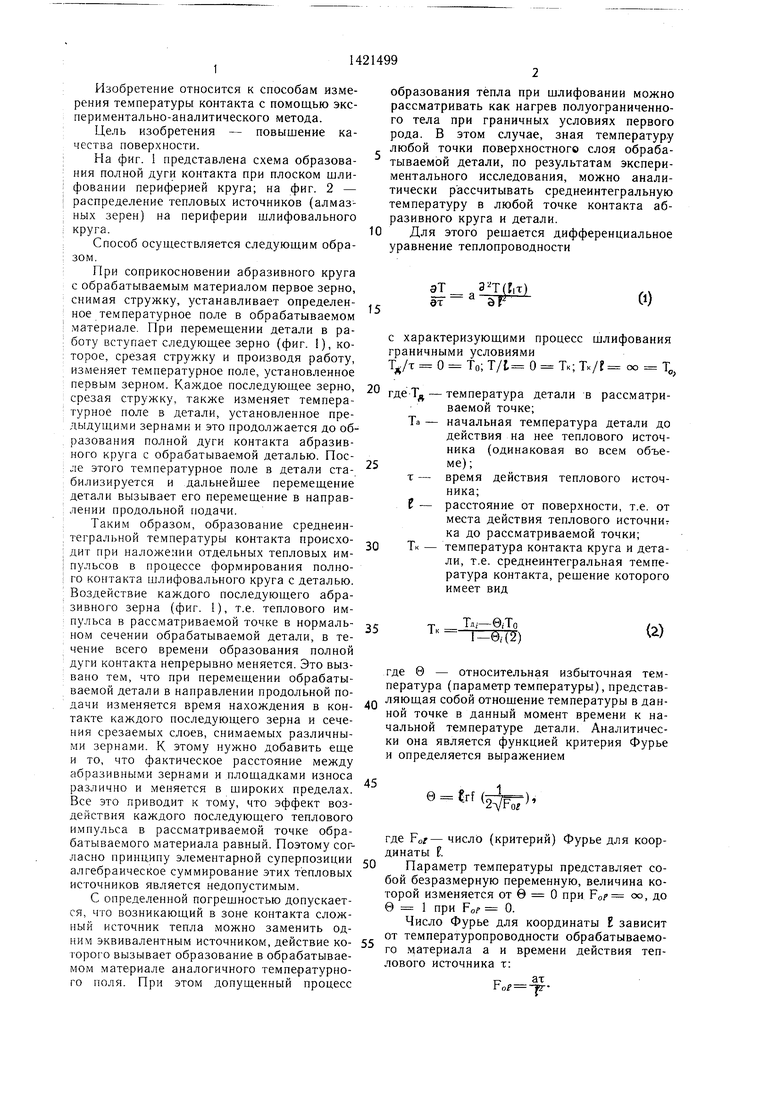

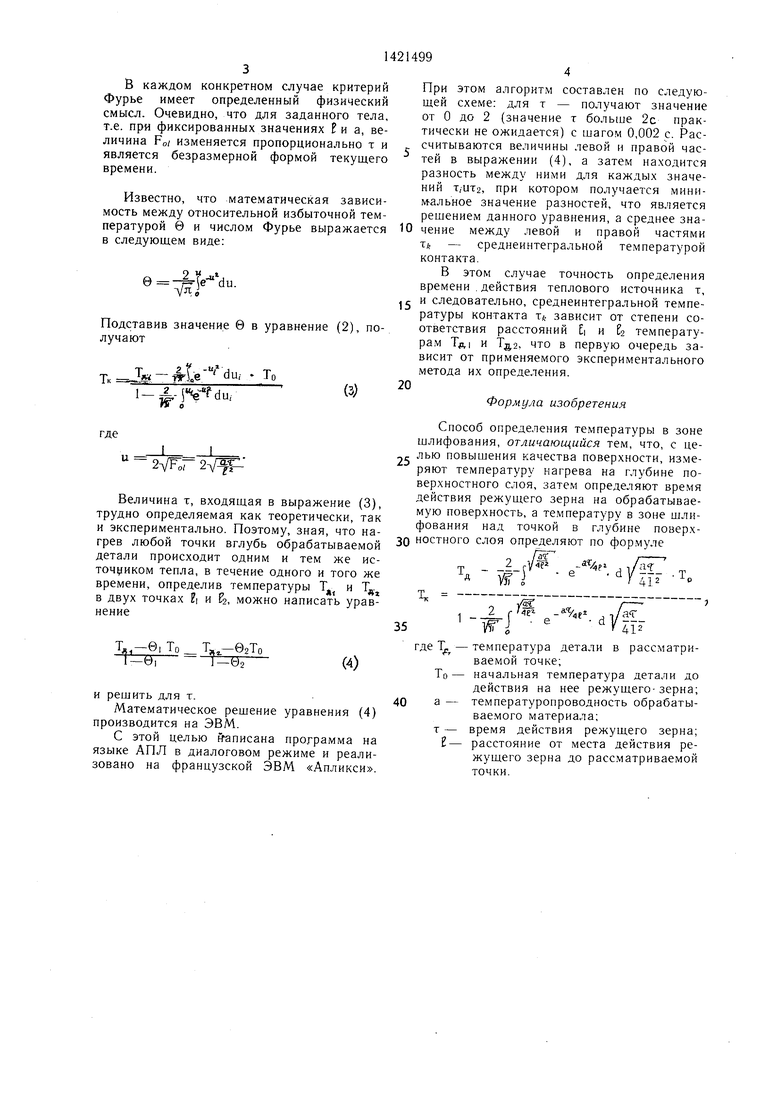

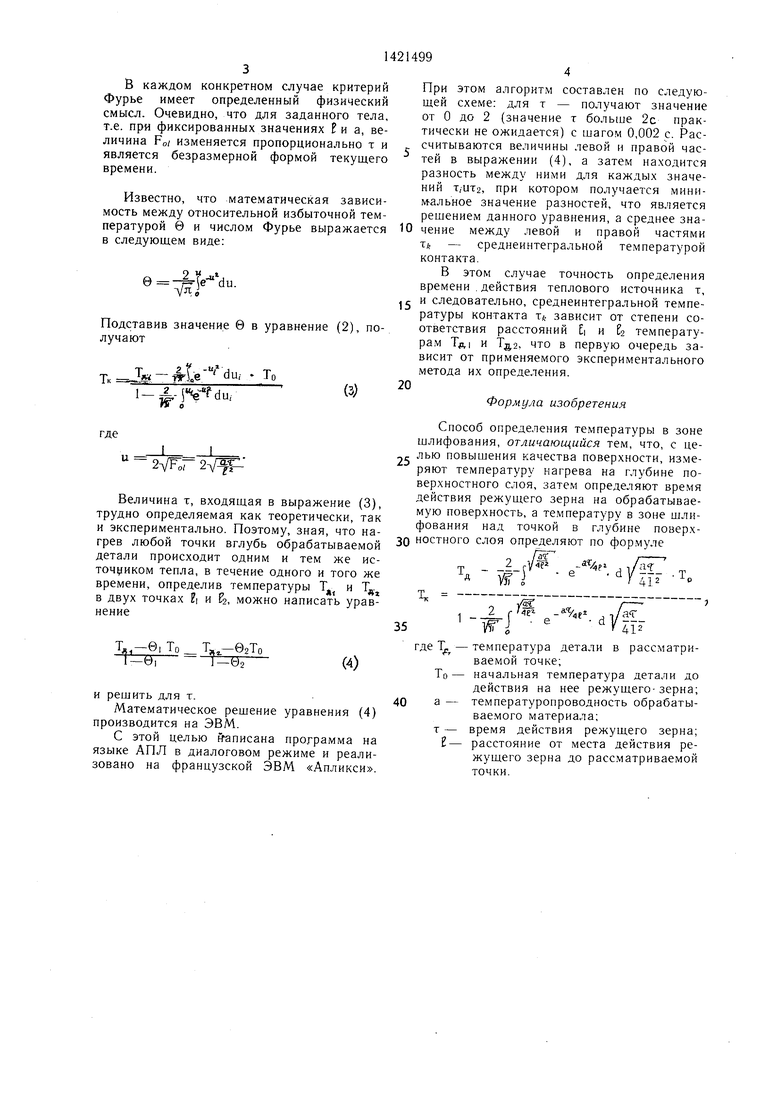

На фиг. 1 представлена схема образова- i ния полной дуги контакта при плоском шли- I фовании периферией круга; на фиг. 2 - i распределение тепловых источников (алмаз- ; ных зерен) на периферии шлифовального : круга.

; Способ осуш.ествляется следуюш.им обра: ЗОМ.

При соприкосновении абразивного круга

с обрабатываемым материалом первое зерно,

снимая стружку, устанавливает определен; ное температурное поле в обрабатываемом

материале. При перемещении детали в ра; боту вступает следующее зерно (фиг. 1), ко: торсе, срезая стружку и производя работу,

изменяет температурное поле, установленное

первым зерном. Каждое последующее зерно,

срезая стружку, также изменяет температурное поле в детали, установленное предыдущими зернами и это продолжается до образования полной дуги контакта абразивного круга с обрабатываемой деталью. После этого температурное поле в детали стабилизируется и дальнейшее перемещение детали вызывает его перемещение в направлении продольной подачи.

: Таки.м образом, образование среднеин- теграл ной температуры контакта происхо- ; дит при наложении отдельных тепловых им- i пульсов в процессе формирования полно- го контакта шлифовального круга с деталью. : Воздействие каждого последующего абра- : зивного зерна (фиг. 1), т.е. теплового им- : пульса в рассматриваемой точке в нормальном сечении обрабатываемой детали, в течение всего времени образования полной дуги контакта непрерывно меняется. Это вызвано тем, что при перемещении обрабаты

ваемои детали в направлении продольной погде 9 - относительная избыточная температура (параметр температуры), представ,„ ляющая собой отношение температуры в дан- дачи изменяется время нахождения в кон- 40 „ ,„

45

такте каждого последующего зерна и сечения срезаемых слоев, снимаемых различными зернами. К этому нужно добавить еще и то, что фактическое расстояние между абразивными зернами и площадками износа различно и меняется в широких пределах. Все это приводит к тому, что эффект воздействия каждого последующего теплового импульса в рассматриваемой точке обрабатываемого материала равный. Поэтому согласно принципу элементарной суперпозиции алгебраическое суммирование этих тепловых источников является недопустимым.

С определенной погрещностью допускается, что возникающий в зоне контакта сложный источник тепла можно заменить одним эквивалентным источником, действие ко- 55 торого вызывает образование в обрабатываемом материале аналогичного температурного поля. При этом допущенный процесс

чальной температуре детали. Аналитически она является функцией критерия Фурье и определяется выражением

где ot- число (критерий) Фурье для координаты Е.

50 Параметр температуры представляет собой безразмерную переменную, величина которой изменяется от в О при РО °°, до

в 1 при oF 0.

Число Фурье для координаты Е зависит от температуропроводности обрабатываемого материала а и времени действия теплового источника т:

Го -|2-

образования тепла при щлифовании можно рассматривать как нагрев полуограниченного тела при граничных условиях первого рода. В этом случае, зная температуру любой точки поверхностного слоя обрабатываемой детали, по результатам экспериментального исследования, можно аналитически рассчитывать среднеинтегральную температуру в любой точке контакта абразивного круга и детали.

Для этого решается дифференциальное уравнение теплопроводности

15

ЭТ, (Г|т) „ а г(1)

с характеризующими процесс шлифования

граничными условиями

Ъ/т О То; Т/1 О Тк; Ъ/1 оо Т,

О)

рТ

температура детали в рассматриваемой точке;

Та - начальная температура детали до действия на нее теплового источника (одинаковая во всем объеме);

т - время действия теплового источника;

t - расстояние от поверхности, т.е. от места действия теплового источнит ка до рассматриваемой точки;

Тк - температура контакта круга и детали, т.е. среднеинтегральная температура контакта, решение которого имеет вид

Тк

Тд,-е,То

1-0, (2)

U)

где 9 - относительная избыточная температура (параметр температуры), представляющая собой отношение температуры в дан- „ ,„

ляющая собой отношение температуры в дан- „ ,„

чальной температуре детали. Аналитически она является функцией критерия Фурье и определяется выражением

где ot- число (критерий) Фурье для координаты Е.

Параметр температуры представляет собой безразмерную переменную, величина которой изменяется от в О при РО °°, до

в 1 при oF 0.

Число Фурье для координаты Е зависит от температуропроводности обрабатываемого материала а и времени действия теплового источника т:

Го -|2-В каждом конкретном случае критерий Фурье имеет определенный физический смысл. Очевидно, что для заданного тела, т.е. при фиксированных значениях Е и а, величина FO; изменяется пропорционально т и является безразмерной формой текущего времени.

Известно, что математическая зависимость между относительной избыточной температурой в и числом Фурье выражается в следующем виде:

.

УД

Подставив значение в в уравнение (2), получают

Тк

J.,- уТо ,

(3)

где

U о /Ё

2VF;r

Величина т, входящая в выражение (3), трудно определяемая как теоретически, так и экспериментально. Поэтому, зная, что нагрев любой точки вглубь обрабатываемой детали происходит одним и тем же ис- тепла, в течение одного и того же времени, определив температуры Тд и Тд в двух точках FI и , можно написать уравнение

При этом алгоритм составлен по следующей схеме: для т - получают значение от О до 2 (значение т больше 2с практически не ожидается) с шагом 0,002 с. Рассчитываются величины левой н правой частей в выражении (4), а затем находится разность между ними для каждых значений T/UT2, при котором получается минимальное значение разностей, что является решением данного уравнения, а среднее значение между левой и правой частями TI, - среднеинтегральной температурой контакта.

В этом случае точность определения времени .действия теплового источника т,

с И следовательно, среднеинтегральной температуры контакта зависит от степени соответствия расстояний 1 и 2 температурам Tfti и Тз,2, что в первую очередь зависит от применяемого экспериментального метода их определения.

0

Формула изобретения

Способ определения температуры в зоне шлифования, отличающийся тем, что, с це- лью повышения качества поверхности, измеряют температуру нагрева на глубине поверхностного слоя, затем определяют время действия режущего зерна на обрабатываемую поверхность, а температуру в зоне шлифования над точкой в глубине поверх0 ностного слоя определяют по формуле

W

35

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2187422C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ ШЛИФОВАНИЯ | 2001 |

|

RU2192958C1 |

| СПОСОБ ВРЕЗНОГО ШЛИФОВАНИЯ ФАСОННО-СТУПЕНЧАТЫХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2275285C2 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2009 |

|

RU2387981C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2003 |

|

RU2243543C1 |

| СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 2007 |

|

RU2370356C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ТЕПЛОЕМКОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2523090C1 |

| Способ определения теплофизическихХАРАКТЕРиСТиК МАТЕРиАлОВ | 1979 |

|

SU832433A1 |

| СПОСОБ ШЛИФОВАНИЯ ДЕТАЛЕЙ | 2013 |

|

RU2555322C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ДИСПЕРСНЫХ ПИЩЕВЫХ МАТЕРИАЛОВ | 2007 |

|

RU2352934C2 |

Изобретение относится к технологии машиностроения. Цель изобретения - по- вышение качества поверхности путем определения температуры в зоне шлифования. Для этого измеряют температуру нагрева на глубине поверхностного слоя. Определяют время действия режущего зерна на обрабатываемую поверхность. Определяют температуру в зоне шлифования над точкой в глубине поверхностного слоя по формуле T, (T -2/vf .J e- - dVaT/4P т : f-iaSf« -at/ it

Тл.-в, То Т -вгТо 1-HI

и решить для т.

Математическое решение уравнения (4) производится на ЭВМ.

С этой целью Написана программа на языке АПЛ в диалоговом режиме и реализовано на французской ЭВМ «Апликси.

где Тр - температура детали в рассматриваемой точке;

XQ- начальная температура детали до действия на нее режущего-зерна; 40 а - температуропроводность обрабатываемого материала;

т - время действия режущего зерна; Е- расстояние от места действия режущего зерна до рассматриваемой точки.

(pae.i

Тепловые источники, (pus.2

| Способ определения температуры в зоне резания | 1975 |

|

SU522049A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-09-07—Публикация

1986-06-12—Подача