1чЭ

00

Изобретение относится к строительным материалам на основ.е гипсоцемент- ных составов и может быть использовано для получения строительньпс материалов и изделий.

Целью изобретения является повьше- ние прочности.

При осуществлении способа применяют мелотерку СО-124 (агрегат 1) со скоростью вращения стержневого ротора, равной 950 об/мин, число ударных стержней которого сокращено вдвое. Равноценной заменой могут быть дезинтеграторы разных типов со скоростью вращения ударных органов, равной 900- 1500 об/мин. Применяют в качестве смесителей-гомогенизаторов. Краскотерку жерновую СО-116 (агрегат 2) с дополнительным нагнетательным органом в виде четерехзаходного ножа, обеспечивающую истирание фосфогипсодемент- ной смеси до дисперсности, равной 5- 60 мкм, и вязкопластичных и жестких смесей. Для перетирания фосфогипсо- цементных смесей также могут применяться ступки механические марки СМБМ, другие лабораторные мельницы периодического действия, истирающего действия, на производстве - разно- CKopocTHbie вальцы, бегуны и т.п.

Кроме того, используют двухзальную лопастную мешалку для перемешивания растворных или силикатных смесей со скоростью вращения валов 60-90 об/мин.

Технологический процесс подготовки смеси следующий.

Смесь из фосфогипса-дигидрата влажностью 26% в количестве 500 г, низкоалюминатного портландцемента . 106 г, поташа 90 г и сульфитно-дрожжевой бражки 4 г смешивают в мелотер ке (агрегат 1) в течение 3 с, затем в краскотерке (агрегат 2) в течение

-,.

6,0 с. В полученную вязкопластичную смесь дисперсностью 4-60 мкм в объеме 70% от всей массы вводят полуводный гипс и перемешивают в лопастной мешалке (агр егат 3) 2 мин, затем снова в мелотерке (агрегат 1) течение 3 с. Полученную рыхлую смесь используют для прессования образцов в пресс-форме при удельном давлении 40,0 МПа в течение 60 с. Затем произ водят распалубку пресс-формы, извлекают образец и выдерживают его при влажности 60% и TeMniepaType воздуха до испытаний.

Q 5 0 5 , Q

5

Q с

-

Q с

В ходе испытаний используют полуводный гипс, портландцемент, фосфо- гипс двуводный, сульфидно-дрожжевую бражку, поташ (KiCO-3)X4, оксид кальция (СаО) - известь тонкомолотая, негашеная, песок кварцевый, щебень гранитный .

Для проведения испытаний готовят сырьевые смеси следующим образом.

Смесь фосфогипса, цемента, поташа и сульфидно-дрожжевой бражки смешивают сначала в стержневом смесителе, затем перетирают в лабораторной мельнице истирающего действия, затем вводят цолуводный гипс и подвергают гомоген;изации в стержневых смесителях уда.рного действия.

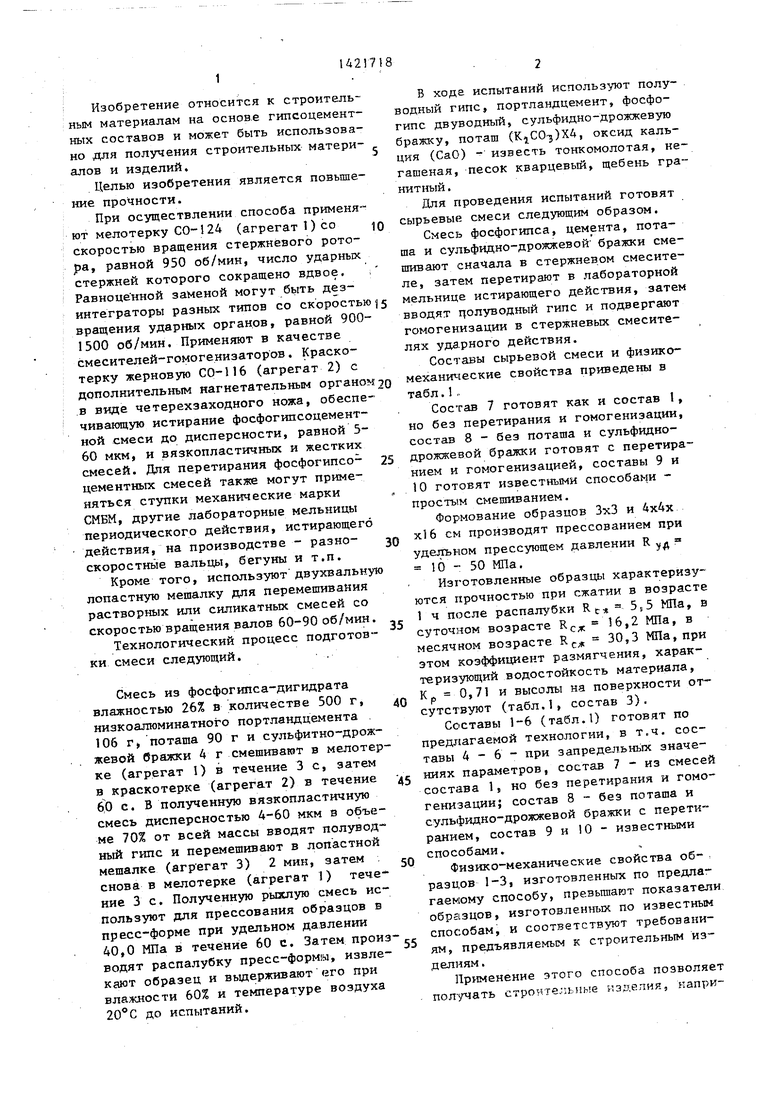

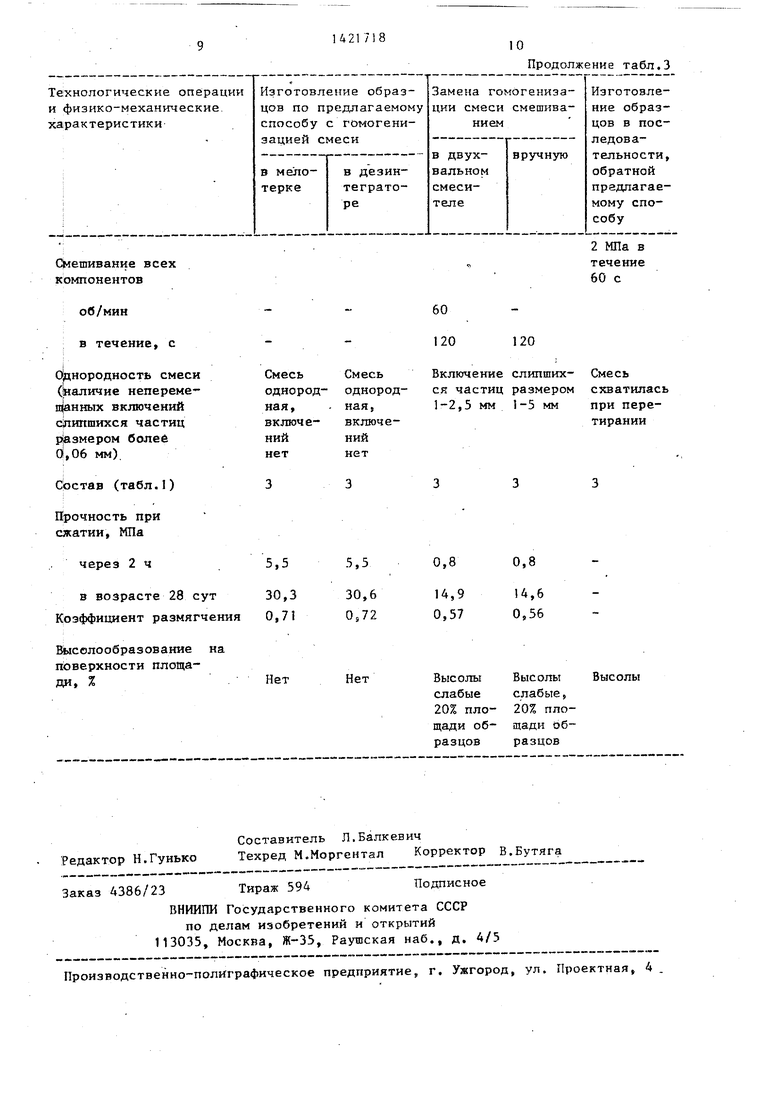

Составы сырьевой смеси и физико- механические свойства приведены в табл. 1 ,.

Состав 7 готовят как и состав 1, но без перетирания и гомогенизации, состав 8 - без поташа и сульфидно- дрожжевой бражки готовят с перетиранием и гомогенизацией, составы 9 и 10 готовят известными способами - простым смешиванием.

Формование образцов 3x3 и 4х4х х16 см производят прессованием при удельном прессующем давлении R уд 10 - 50 МПа.

Изготовленные образцы характеризуются прочностью при сжатии в возрасте 1 ч после распалубки - 5t5 Ша, в суточном возрасте Ксж ИПа, в месячном возрасте Rj.. 30,3 МПа, при этом коэффициент размягчения, характеризующий водостойкость материала, Кр 0,71 и высолы на поверхности отсутствуют (табл.1, состав 3).

Составы 1-6 (табл.1) готовят по предлагаемой технологии, в т.ч. составы 4 - 6 - при запредельньпс значениях параметров, состав 7 - из смесей состава 1, но без перетирания и гомогенизации; состав 8 - без поташа и сульфидно-дрожжевой бражки с перетиранием, состав 9 и 10 - известными способами.

Физико-механические свойства об- , разцов 1-3, изготовленных по предлагаемому способу, превышают показатели образцов, изготовлентшк по известным способам, и соответствуют требованиям, предъявляемым к строительным изделиям .

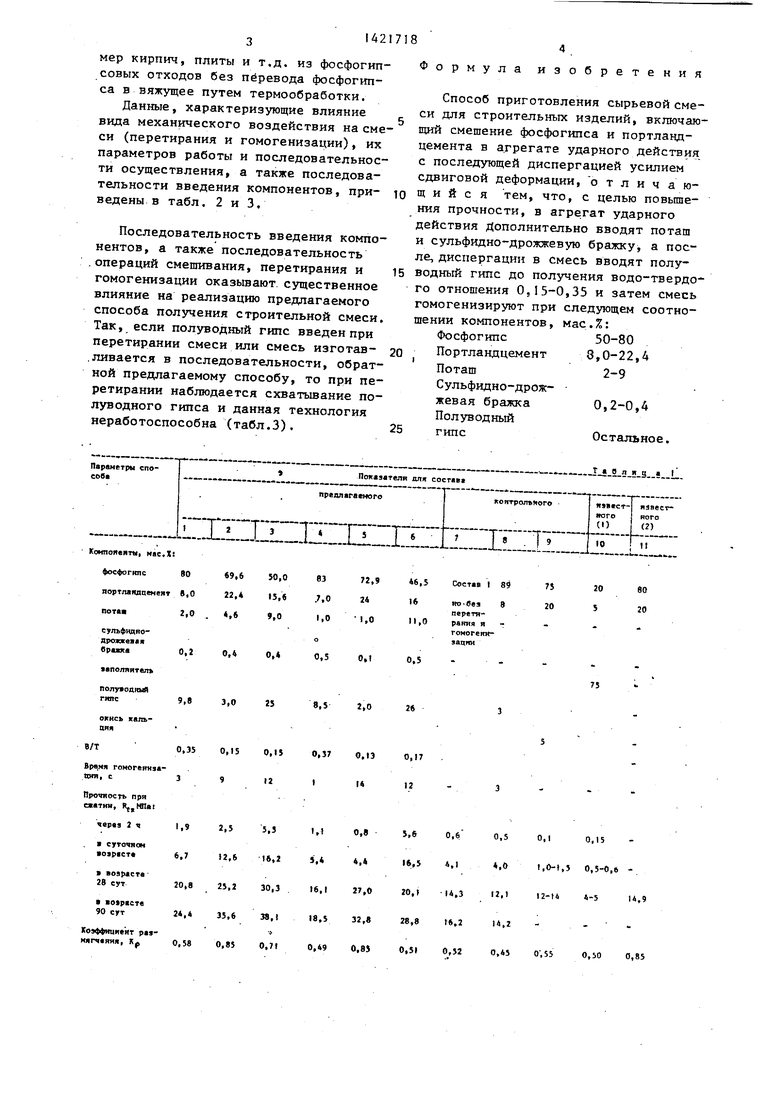

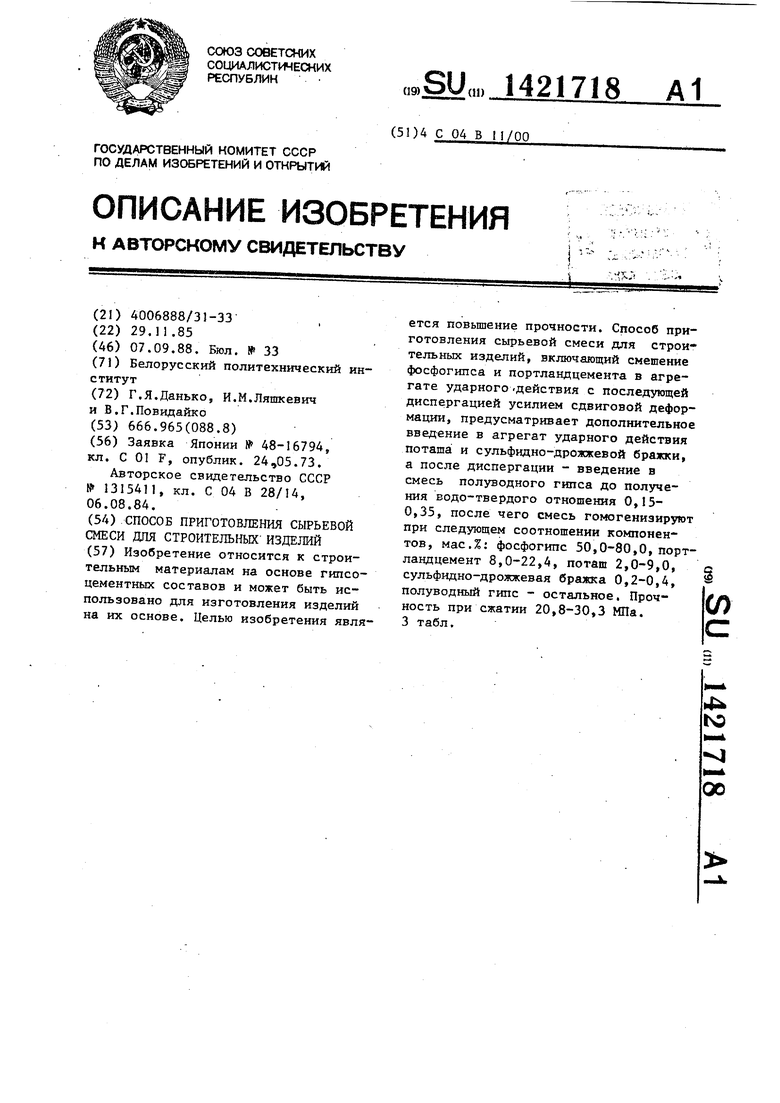

Применение этого способа позволяет строительнь е изделия, например кирпич, плиты и т.д. из фосфогип- совых отходов без перевода фосфогип- са в вяжущее путем термообработки. Данные, характеризующие влияние вида механического воздействия на смеси (перетирания и гомогенизации), их параметров работы и последовательности осуществления, а также последовательности введения компонентов, при- ведены в табл. 2 и 3.

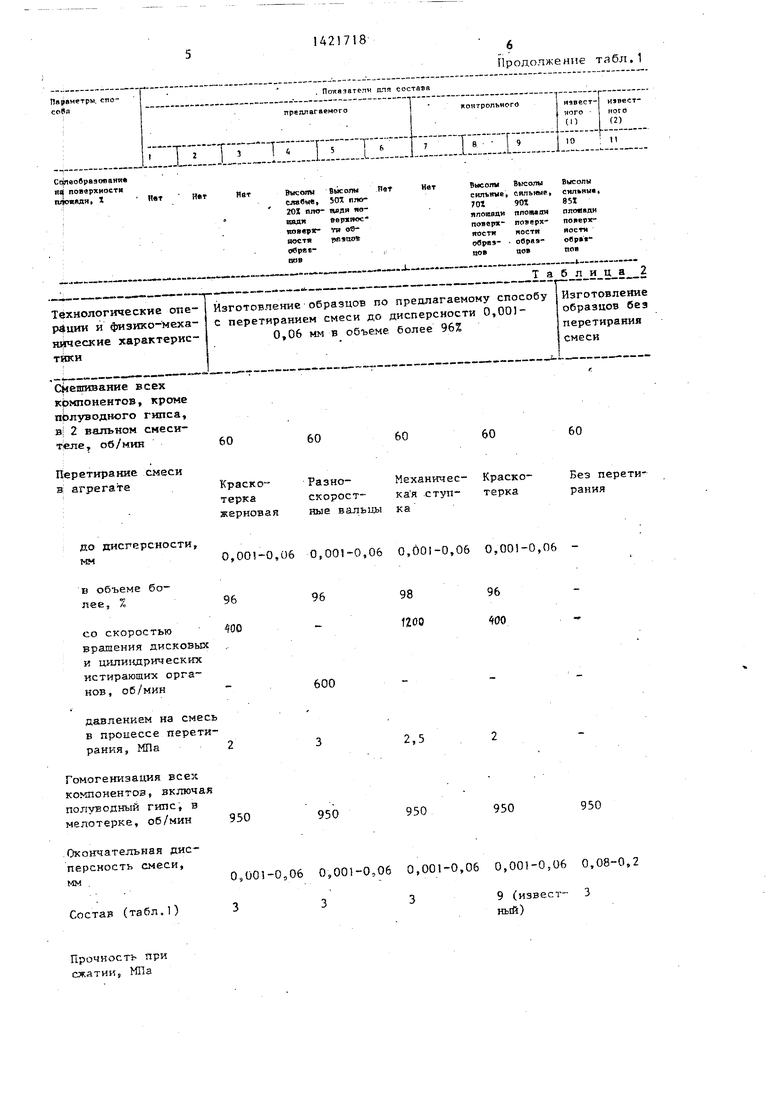

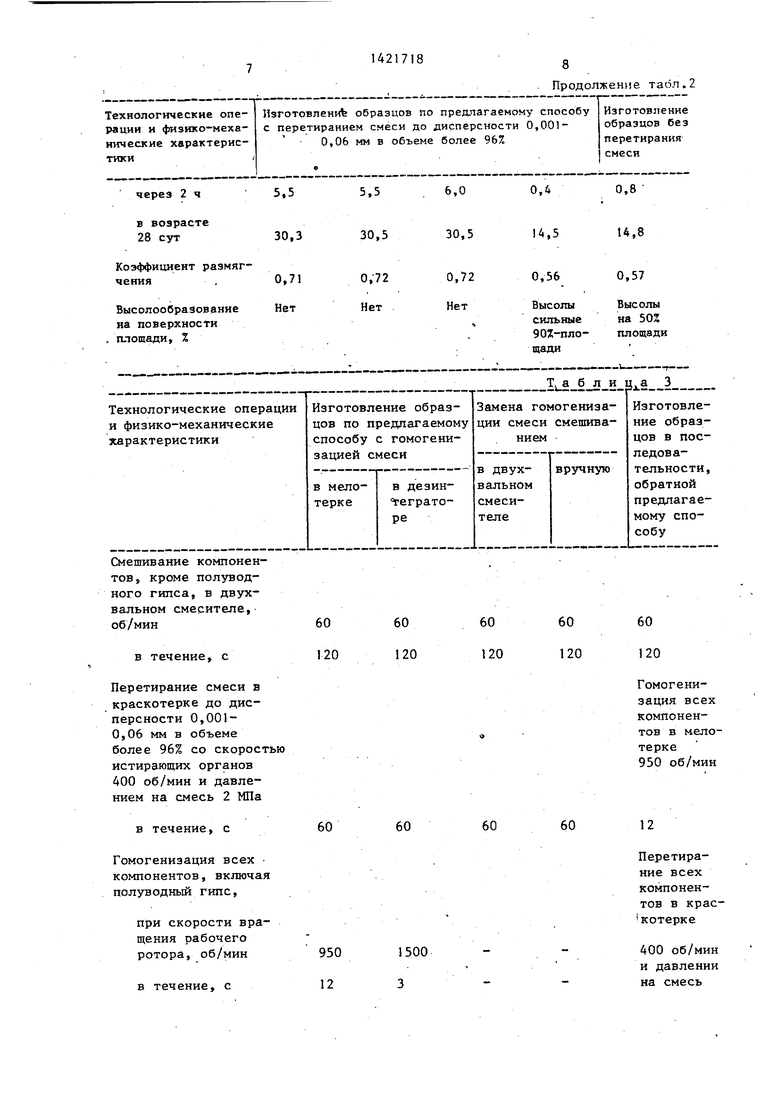

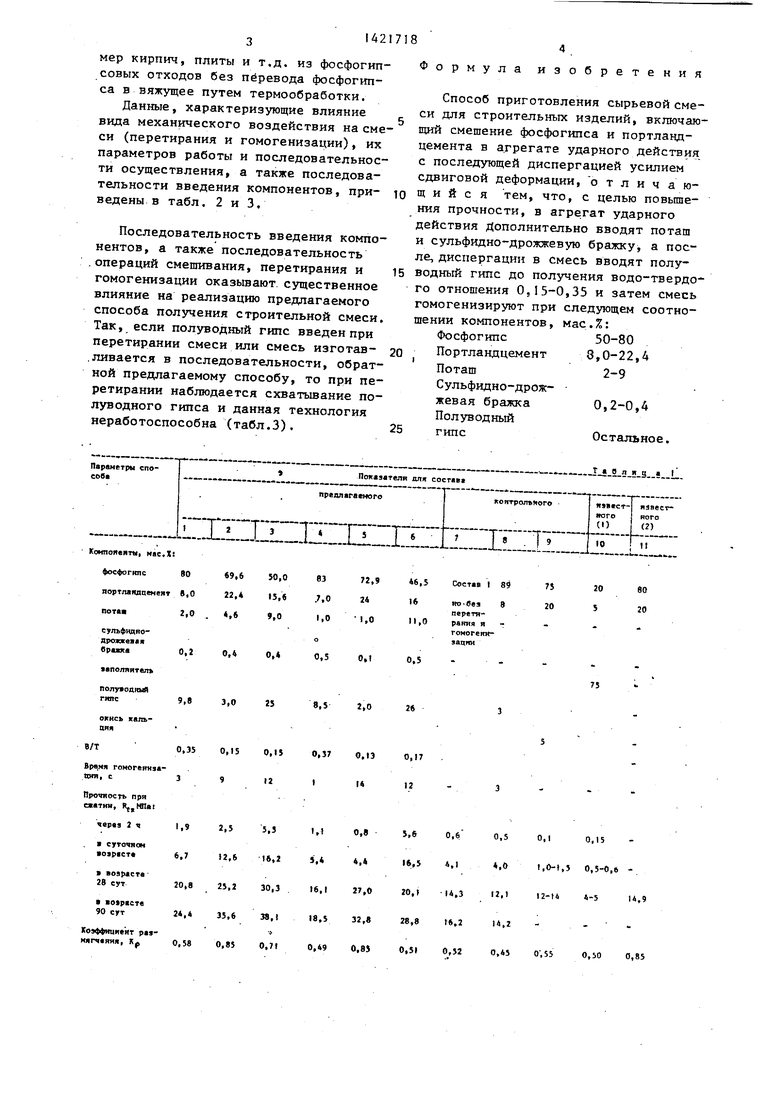

Последовательность введения компонентов, а также последовательность

.операций смешивания, перетирания и гомогенизации оказьгоают существенное влияние на реализацию предлагаемого способа получения строительной смеси Так, если полуводный гипс введен при перетирании смеси или смесь изготав-

.ливается в последовательности, обратной предлагаемому способу, то при перетирании наблюдается схватывание полуводного гипса и данная технология неработоспособна (табл.3).

Формула изобретения

Способ приготовления сырьевой смеси для строительных изделий, включающий смещение фосфогипса и портландцемента в агрегате ударного действия с последующей диспергацией усилием сдвиговой деформации, отличающийся тем, что, с целью повышения прочности, в агрегат ударного действия Дополнительно вводят поташ и сульфидно-дрожжевую бражку, а после, диспергации в смесь вводят полуводный гипс до получения водо-твердо- го отношения 0,15-0,35 и затем смесь гомогенизируют при следующем соотношении компонентов, мас.%:

Фосфогипс 50-80

Портландцемент 8,0-22,4

Поташ2-9

Сульфидно-дрож-

жевая бражка0,2-0,4

Полуводный

гипсОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления сырьевой смеси для строительных изделий | 1984 |

|

SU1315411A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2044714C1 |

| Сырьевая смесь для изготовления строительных изделий | 1990 |

|

SU1735218A1 |

| Способ приготовления сырьевой смеси для изготовления строительных изделий | 1981 |

|

SU981284A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2013 |

|

RU2541340C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2011 |

|

RU2457191C1 |

| Сырьевая смесь для получения добавки к портландцементу | 1986 |

|

SU1413070A1 |

| Композиция для изготовления гипсовых изделий | 1987 |

|

SU1527206A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2564429C1 |

| Сырьевая смесь для получения гипсовых материалов | 2024 |

|

RU2840995C1 |

Изобретение относится к строительным материалам на основе гипсо- цементных составов и может быть использовано для изготовления изделий на их основе. Целью изобретения является повышение прочности. Способ приготовления сырьевой смеси для строи тельных изделий, включающий смешение фосфогипса и портландцемента в агрегате ударного -действия с последующей диспергадией усилием сдвиговой деформации, предусматривает дополнительное введение в агрегат ударного действия поташа и сульфидно-дрожжевой бражки, а после диспергации - введение в смесь полуводного гипса до получения водо-твердого отношения 0,15- 0,35, после чего смесь гомогенизируют при следующем соотношении компонентов, мас.%: фосфогипс 50,0-80,0, портландцемент 8,0-22,4, поташ 2,0-9,0, сульфидно-дрожжевая бражка 0,2-0,4, полуводный гипс - остальное. Прочность при сжатии 20,8-30,3 МПа. 3 табл. (Л

КОИПОЖЯТЫ, MIC.X

Сф1вовраэоеаяй« п4 поверхности

вращения дисковых и цили адрических истирающих орга нов, об/мин

давлением на смесь в процессе перетирания, МПа

Гомогенизация всех компонентов, включая полуводный гипс, в мелотерке, об/мин

.Окончательная дисперсность смеси,

{IM

Состав (та6л,1)

0,001-0,06 0,001-0,06 0,001-0,06 0,001-0,06 0,08-0,2 3339 (извест- 3

НЬЕЙ)

Прочность при сжатии, МПа

Продолжение табл,1

2,5

950

950

950

Смешивание компонентов, кроме полуводного гипса, в двух- вальном смесителе, об/мин

в течение, с

Перетирание смеси в краскотерке до дисперсности 0,001- 0,06 мм в объеме более 96% со скорос истирающих органов 400 об/мин и давлением на смесь 2 МПа

60 60

950 1500

12 3

8

Продолжение табл.2

60

120

60

120

60

120

Гомогенизация всех компонентов в мело- терке 950 об/мин

0

60

12

Перетирание всех компонен тов в крас- котерке

400 об/мин и давлении на смесь

Шешивание всех компонентов

Продолжение табл.3

2 МПа в течение 60 с

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ приготовления сырьевой смеси для строительных изделий | 1984 |

|

SU1315411A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-09-07—Публикация

1985-11-29—Подача