(54) СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ .ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

Изобретение относится к производству строительных материалов, например, изготовленных методом экструзии.

Известен способ .приготовления асбестоцементных смесей с добавкой пластификатора, включающий его введение в смесь в виде заранее приготовленного водного раствора определенной концентрации и вязкости t.

Однако такой способ не обеспечивает равномерного распределения вязкого раствора пластификатора по всей массе при перемешивании ее в обычных лопастных смесителях. Кроме того, введение пластификатора в виде раствора требует использования специальных устройств и оборудования для его приготовления (емкостей для выдерживания, набухания и окончательного растворения), системы транспортных средств и насосов-дозаторов для вязких растворов.

Наиболее близким к изобретению по технической суиности и достигаемому результату является способ приготовления асбестоцементной смеси, состоящий в измельчении и перемешивании пластификатора в вибромельнице с компонентом смеси, способствуюршм интенсификации измельчения, в соотношении 1:5 - 1:100 в течение 5-20 мин,в последующем добавлении . в вибромельнипу цемента в количестве, в 2-3 раза превышающем количество полученной смеси, и асбеста, измельчении и перемачивании в течение 0,53 мин полученной смеси и перемешивании ее с остальной частью компонен10тов в лопастном смесителе в течение 5-10 мин 2.

Недостатком известного способа является высокая энергоемкость процесса диспергирования высокомолеку15лярного водорастворимого пластификатора (например,, метил целлюлозы или другого эфира целлюлозы) и неэффективность использования оборудования. Для успешной реализации этого п ро20цесса необходимо использование иск.гаочительно сухого диспергирующего компонента.

При влажности диспергирукячего компонента (например, песка), равной 25 1,5-2%, процесс диспергирования необходимо проводить не менее 15-2Q мин, так как даже при диспергировании 12-13 мин количество высокомолекулярного соединения метилцеллюлозы

30 с размером частиц 2,0-2 мм составляет 32-35%, Большое количество пра тически не измельченного дорогостоящего пластификатора (4600 р. за 1 т в смеси делает его использование неэффективным в зтом случае. При вл ности диспергирующегр компонента 3% и более продолжительность дисперги4 ования резко увеличивается, выгруз ка материала из мельницы затрудняет ся из-за его комкования и Нрилипания кмелю1г м ; телам. Процесс Диспергирования становитоя практически нереальным из-за невозможности выгрузки Мс1териала, При этом получаемый материал оказывается нетехнологичным даже в случае измельчения при вл -кности песка 1-1,5%, так как значительно ухуддаается сыпучесть, повьниается слеживаемость, склонность к агрегации и сводообразованию в бункерах, Это затрудняет его дозирование, под чу, равномерное распределение в фор мовочной смеси и следовательно эффективное использование, В то же время на практике естест венная влажность песка в зависимости от погодных условий колеблется, как правило, от 4 до 7%, а иногда достигает 10% и более. Поэтому для организации устойчивого и стабильно го процесса диспергирования необход МО использование специального энерг емкого оборудования для сушки песка Нарзшению или снижению эффективности процесса диспергирования, а также ухудшению технологичности получаемого материала способствует также высокая гигроскопичность водо растворимых полимеров , адсорбционная влажность которых может достигать 30% и более. Нарушение процесса диспергирования, происходит .3 результате преждевременного йротеканйя процесса набу хания и частичного растворения высо комолекулярного соединения при,контакте с влажным компонентом в про.цессе их совместного диспергирования и выдерживания, Вследств1йе высо кой способности набуЗоийх и частично растворившихся частиц к агрегации смачивание полимера приводит к образованию вязких агломератов, трудно поддающихся требуемо1й обработке. Недостатком способа при использовании сухих материалов является интенсивное пылеобразование, что делает процесс диспергирования вредным для здоровья, требует устройства систем аспирации и предъявляет специальные требования техники безопасности. . Цель изобретения - снижение 3Hepr емкости технологического процесса, удешевление его и повышение прочности изделий на растяжение. Поставленная цель достигается тем,, что согласно способу приготовления сырьевой смеси для изготовления строительных изделий, включающему диспергирование одного компонента из группы} мётилцеллюлоза, оксиэтилцеллюлоза, метилрксипропилцеллюлоза, полиоксиэтилен, поливиниловый спирт,совместно с песком в аппарате ударноистирающего или истирающего действия, введение вяжущего и волокнистого наполнителя, увлажнение смеси и перемешивание ее, диспергирование осуществляют в присутствии метановйй бражки или упаренной последрожжевой барды или глицерина или хлористого натрия при соотношении этого вещества с одним компонентом из группы: мётилцеллюлоза, оксиэтилцеллюлоза, метилоксипропилцеллюлоза, полиоксиэтилен, поливиниловый спирт,- 1:0,2-1:10, Увлажнение смеси перед перемешиванием осуществляют количеством воды, составляющим 0,2-170 - кратное ее количество, присутствующее при диспергировании. Указанная группа веществ препятствует преждевременному набуханию и растворению полимеров и агломерации полимерсодержащей смеси, . В качестве веществ, препятствующих преясдеврёменному набуханию и растворению полимеров и агломерации полимерсодержащей смеси, могут быть использованы также кетрны, алифатические и ароматические спирты (в т.ч. - многоатомные) и их произ- водные, концентрированные растворы минеральных солей, дубильных веществ, поверхносто-активных соединений, а также смеси этих веществ. Технология способа состоит в следующем. В аппарат ударного или истирающего воздействия, например вйбромельницу, загружают смесь, состошцую из пластификатора типа метилцеллюлозы, песка или другого компонента смеси, являющегося диспергирующим абразивным агентом и вещества, препятствующего преждевременному набуханию и растворению пластификатора, например упаренной последрожжевой барды (УПБ), в присутствии воды, находящейся в указанной смеси в количестве 0,5-75% и измельчают ее 1-10 мин Полученную смесь перемеиивают q остальными компонентами смеси и водая 2-10 мин в любой последовательности (сначала с суХими компонентами, а затем с водой, либо сначала с водой, а затем с сухими ко1«.шрнентами) , При необходимости осуществления pacnyjuKHj волокнистого материала смешение с сухими компонентами проводят в две стадии: 1 - смешение с частью сухих компонентов, сопровождаемое pacnyiuKoP

(диспергированием) волокнистого компонента, 2 - смешение с остальной частью компонентов..

Приготовленную смесь выгружают в формующий агрегат, например в пресс для экструдирования.

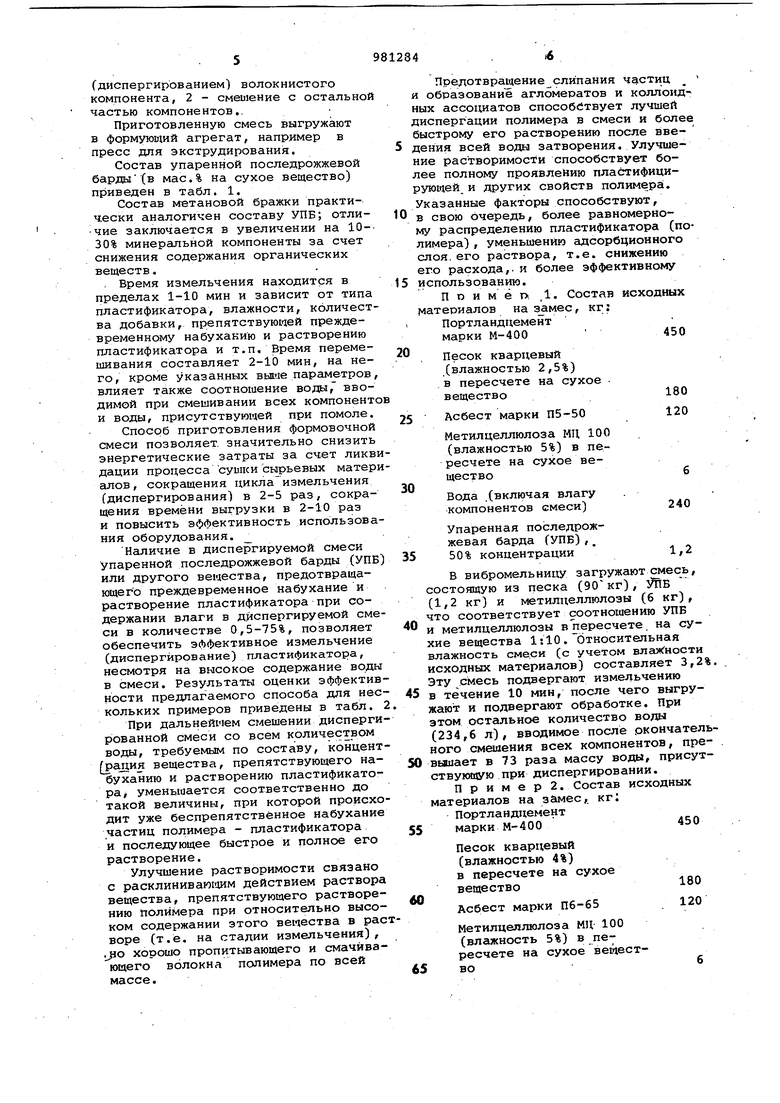

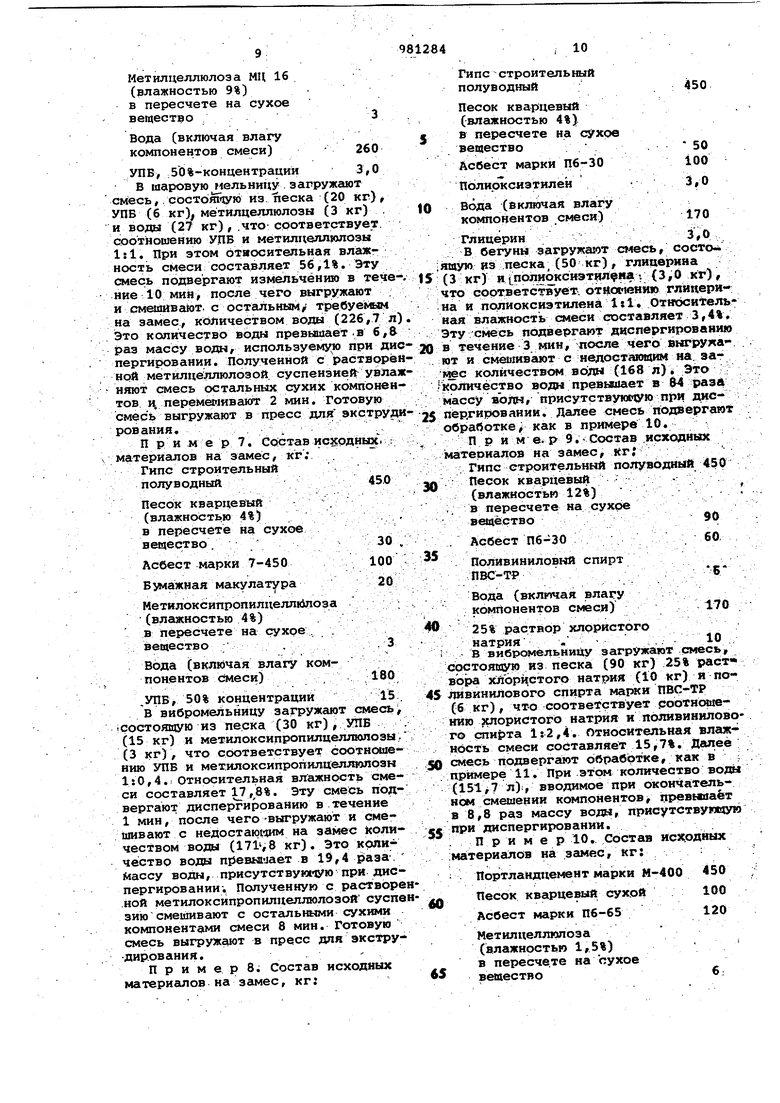

Состав упаренной поеледрожжевой барды (в мас.% на сухое вещество) приведен в табл. 1.

Состав метановой бражки практически аналогичен составу УПБ; отличие заключается в увеличении на 10-30% минеральной компоненты за счет снижения содержания органических веществ.

. Время измельчения находится в пределах 1-10 мин и зависит от типа пластификатора, влажности, количества добавки, препятствующей преждевременному набуханию и растворению пластификатора и т.п. Время перемешивания составляет 2-10 мин, на него, кроме указанных выше параметров, влияет также соотношение воды, вводимой при смешивании всех компоненто и воды, присутствующей при помоле.

Способ приготовления формовочной смеси позволяет, значительно снизить энергетические затраты за счет ликвидации процесса сушки сырьевых материалов, сокращения цикла измельчения fдиспергирования) в 2-5 раз, сокращения времени выгрузки в 2-10 раз и повысить эффективность испбльзования оборудования.

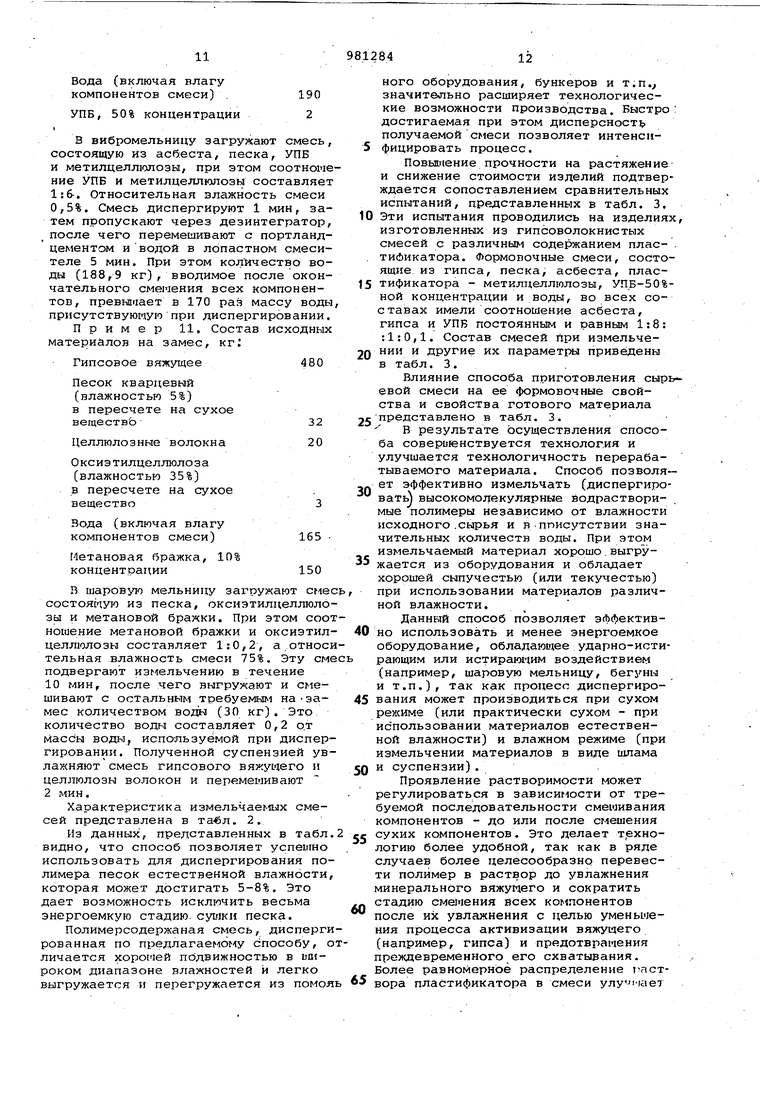

Наличие в диспергируемой смеси упаренной последрожжевой барды (УПБ) или другого вещества, предотвращающего преждевременное набухание и растворение пластификатора при содержании влаги в диспергируемой смеси в количестве 0,5-75%, позволяет обеспечить эффективное измельчение (диспергирование) пластификатора, несмотря на высокое содержание воды в смеси. Результаты оценки эффективности предлагаемого способа для нескольких примеров приведены в табл. 2

При дальнейшем смешении диспергированной смеси со всем количеством воды, требуемым по составу, концент pajjHH вещества, препятствующего набуханию и растворению пластификатора уменьшается соответственно до такой величины, при которой происходит уже беспрепятственное набухание частиц полимера - пластификатора и последующее быстрое и полное его растворение.

Улучшение растворимости связано с расклинивающим действием раствора вещества, препятствующего растворению полимера при относительно высоком содержании этого вещества в растворе (т.е. на стадии измельчения), .JJO хорошо пропитывающего и смачивающего волокна полимера по всей массе.

Предотвращение слипания частиц и образование агломератов и коллоид- ных ассоциатов способствует лучшей диспергации полимера в смеси и более быстрому его растворению после введения всей воды затворения. Улучшение растворимости способствует более полному проявлению пластифицирующей и других свойств полимера. Указанные факторы способствуют, в свою очередь, более равномерному распределению пластификатора (полимера) , уменьшению адсорбционного слоя, его раствора, т.е. снижению его расхода,, и более эффективному использованию.

П D и м ё тх ,1. Состав исходных материалов , кг:

Портландцемент

марки М-400 450

Песок кварцевый

(влажностью 2,5%)

в пересчете на сухое

вещество180

Асбест марки П5-50 120

Метилцеллюлоза МД 100 (влажностью 5%) в пересчете на сухое веществоб

Вода .(включая влагу компонентов смеси) 240

Упаренная последрожжевая барда (УПБ),

50% концентрации 1,2

В вибромельницу загружают смесь, состоящую из песка (90 кг) , зШБ (1,2 кг) и метилцеллюлозы (6 кг), что соответствует соотношению УПБ и метилцеллюлозы в пересчете, на сухие вещества 1:10.Относительная влажность сме.си (с учетом вла ности исходных материалов) составляет 3,2%. Эту смесь подвергают измельчению в течение 10 мин, после Чего выгружают и подвергают обработке. При этом остальное количество воды (234,6 л), вводимое после окончательного смешения всех компонентов, превьяиает в 73 раза массу воды, присутствующую при диспергировании.

П р и м е р 2. Состав исходных материалов на замес,, кг:

Портландцемент

марки М-400450

Песок кварцевый (влажностью 4%) в пересчете на сухое

180 вещество 120

Асбест марки Пб-65

Метилцеллюлоза МЦ 100 (влёикность 5%) в пересчете на сухое вещество

Вода (включая влагу компонентов смеси)

220 2

ytlB, 50% концентрации В бегуны загружают смесь состоййУЮ из асбеста (120 кг), песка (180 кг) УПВ (2 кг) и метилцеллюло |Эы (б кг), что соответствует соотно шению УПБ и метилцеллюлозы IsS, относительная влажносзть смеси составляет 2,8%. Эту смесь Диспергируют ,5 минj затем пропускают через дезин тегратор, после чего смеетъают с портланцементом и водой, зр&« смешивания составляет 8 мин. Йри зт количество- вощ (211.5 лТ. вводимое окончательного смешен ия все компонен.тов, превык1ает в 25 раз мас су йоды, присутствующую при дисперг роваяии. - ., -:: . :. ; П р ИМ е р 3. Состав исходных материалов на замес, кг: Портландцемент , , : : 450 . Песок кварцевый- (влажностью 10,0%) в пересчете на сухое .вещество180 Асбест марки П5-50 120 Метилцеллюлоза Mil 100 (влажностью 5%) в пересчете на сухое :в€ЭдествЬ .6 Вода (включая влагу компонентов смеси) .240 УПБ, 50% концентрации 4

В вибромельниод загружают сгмесь, состоящую из песка () УЙБ . (4 кг) и 4етилиелл|(шоэ1я (б кг) что соответствует соотнсжюяадо УПБ и ме/гилделлюлозы 1:3. Отцоси епьная влажность смеси составляет 10,3%. Далее ЭТ5 смесь подвергают сявравотке, как в прталере 1, При этом кояичество BO-J ды (219,7 л) , вводимое после: оконча-, тельного смешения всех к 1понентЬв, прёвйиает в 19 раз массу воды. Присутствующую при диспергировании. (

П Р и мер 4. Состав исходных материалов на замес, кг:

Гипс строительный полуводный

Песок кварцевый (влажностью 8%) в пересчете на сухое вещество

Асбест марки П6-30

Метилцеллюлоза МЦ 100

(влажностью 12%)

в пересчете на сухое

вещество

Вода (включая влагу компонентов смеси)

180 18

УПЪ, 50%-концентрации

УПБ 50% концентрации 12

В вибромельяицу загружают смесь, состоячую из песка (100 кг), УПБ (12 кг) и оксиэтилцеялюлозы (-4 кг), что соответствует соотномению УПБ и оксиэтилцеллюлозы 1:0,67, относительная влажность смеси составляет 10,1%. Эту смесь подвергёиот измельчению 3 мин, после чего выгружают и смешивают с целлюлозными волокнами и гйпсо. Далее полученную смесь 50 подвергают обработке, как в примере ;При этом количество воды (167,6 л), вводимое после окончательного смечюния всех ксмпонентов, превы11 1ет Э 13,5 раз массу воды, присутствующую при диспергирований.

П р и м е р 6. Состав исходных материалов на замес, кг:

Из вест ковр-кремне е мистое вяжущее

песок кварцевый (влажностью 15%) в пересчете.на сухое вещество

Асбест марки 7-450 В вибромельницу загружают смесь, ост6я1 ю из песка (70 кг), УПБ Jl8 кг) и мётилпеллюлозы (3,6 кг), что соответствует соотношению УПВ и метилцеллюлозы 1; 0,4. Относительная влажность смеси составляет 15,3%. Эту смесь подвергают измельчению 5 мин, после чего выгружают и смешивают с асбестом (50 кг). Полученную смес Пропускают через вибромельницу при непрерывной выгрузке материдла. Выгруженную смесь далее подвергают обработку, как в примере 1. . При этом, количество воды (165 л), вводимое после о-кончат.ельного смешения всех кр11лпрнентов,. превышает в 11 раз массу воды, присутствующую при.диспергировании. П р и м е р 5. Состав исходных материалов на замес, кг: Гипс строительный полуводный Песок кварцевый (влажностью 5%) в пересчете на сухое вещество целлюлозше В|6локна Оксиэтилцеллюпоза (влажностью 35%) -В пересчете, на сухое вещество ; Вода (р1слк ча:я влагу ксм4понентов смеси)

Метилцеллюлоза МД 16

(влажностью 9%)

в пересчете на сухое

вещество3

Вода (включая влагу компонентов смеси) - 260

УПВ, ;5Ь% концентрации В шаровую мельницу . загружгиот смесь, .состояГчую из песка (20 кг), УПВ (6 кг)| мётилцеллюлозы (3 кг) . и воды (27 кг), что- соответствует, соотношению УПБ и мётилцеллюлозы 1:1, Т1ри этом относительная влажность смеси составляет 56,1%. Эту смесь подвергают измельчению в течение 10 мин после чего выгружают и смешивак т. с остальным,; требуе на замес, количеством воды (226,7 л) Это количество воды превышает.в 6,8 раз массу воды, используемую при диспергировании. Полученной с растворённой метилцеллюлозой. суспензией увлажняют смесь остальных сухих компонентов цпереметшвают 2 мин. Готовую смесь выгружают в пресс для экструди: рования. , . ;, ,, . ,- - . ....

П р и м е р 7. Со:став исходник. : материалов на замес, кГ; . Гипс строительный / полуводный45.0

Песок кварцевый

(влажностью 4%),

в пересчете на сухое

вещество. .30 ,

Асбест марки 7-450 100 , Бумажная макулатура 20

Иетилоксипропил1хелл1йлоза ; (влажностью 4%) . в пересчете на сухое . . ве1иество , ,3

Вода (включая влагу компонентов ) . 180

.УПБ, 50% концентраций 15..

В вибромеЛьницу загружают смесь .состоящую из пе.ска (30 кг) , УПБ (15 кг) и метилоксИпропилцеллюлозы, (3 кг), что соответствует соотнсйяению УПБ и метилоксипропилцеллюлозн 1:0,4.1 Относительная влажность сгмеси составляет 17 ,8%. Эту смесь подвергают диспер1гированию в течение 1 мин, после чего -выгружают и смешивают с недостаю1дам на замес количеством воды (171,8 кг), Это количество воды niieBHwaeT в 19,4 раза-, Массу воды, присутствукхтую при диспергировании-. Полученную с растворен.ной метилоксипропилцеллюлозой суспензию смешивают с остальными сухими компонентами смеси 8 мин. Готовую смесь выгруЖсцот в пресс для экструдир.ования.

П р и м е р 8. Состав исходных материалов на замес, кг:

Гипс строительный

450 полуводный

Песок кварцевый (влажностью 4%) в пересчете на сухое

50 вещество 100 Асбест марки П6-30

3,0

ПЬлирксизтилен

Вода (включая влагу

170 компонентов смеси)

Глицерин3,0

В бегуны загружают смесь, состо1яшую 113 песка, (50 кг), глицерина 15 (3 кг) и{пол;ноксиэтнл9на -. (3,6 кг), ; что сортветствует. отно менйю глйиерн на и по«лиоксиэтилена 1:1, Относительная влажность смеси составляет 3,4%. Эту смесь подвергают диспергированию 20 в течение 3 мин, после чего внгруха. ют и смеижвают с недостдюцсш на замес количеством воды (168 л) V Это ; количество водн превьшает в 84 раэА массу вЬпн, присутствующую при дис25 пёр.ги : овании. Далее смесь подеергаю

обработке; как в примереЮ. V П р и м е. р 9.Состав .исходных материалов на замес Кг;

Гипс строительный полувбдный 450 Песок кварцевый 30 (влажностью 12%) ; в пересчете на сухое вещество90

Асбест :

60

Поливиниловый спирт 6 ПВС-ТР

Вода (вклгмая влагу

170 ком11онентов смеси)

40

25% раствор ХЛОРИСТОГО

,.:/ натрия ,. . ;,:. ;.,i в вибромёльНицу загрУткают смесь, состоящую из песка (90 кг) 25% раст вора хлористого натрия (10 кг) и поливинилового спирта марки ПВС-ТР (6 кг), что соответствует coOTHOtaeнйю хлористого натрия и поливинилового спирта 1:2,4. Относительная влаж-jiOCTb смеси составляет . Далее ;

50 смесь подверггиот 6браб1рткв, как в ; примере 11 При .этом количество вода (151 7 л):, вводимое при Окончательном смешении компонентов превниаёт в 8,8 раз массу воды присутствуяадую

« при диспергировании.

П р и м е р 10. Состав исхрдных

:ма1териалов на замес, кг:;

450

Портландцемент марки М-400 100 Песок кварцевый сухой 120 Асбест марки П6-65

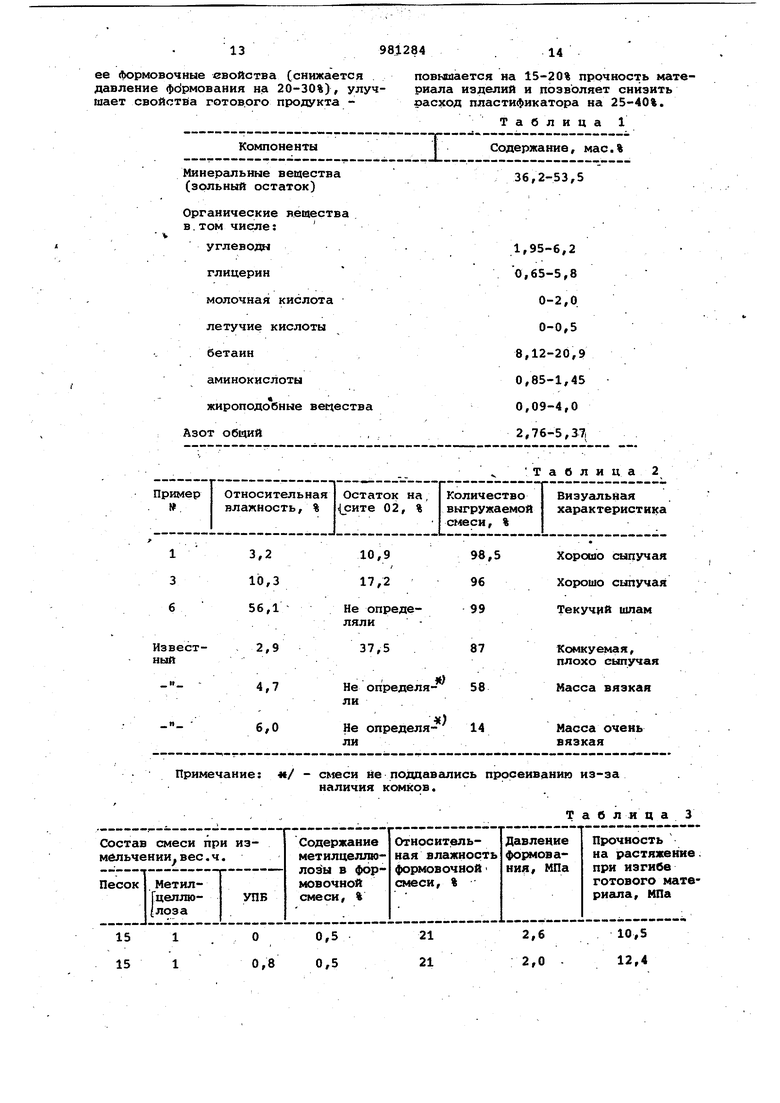

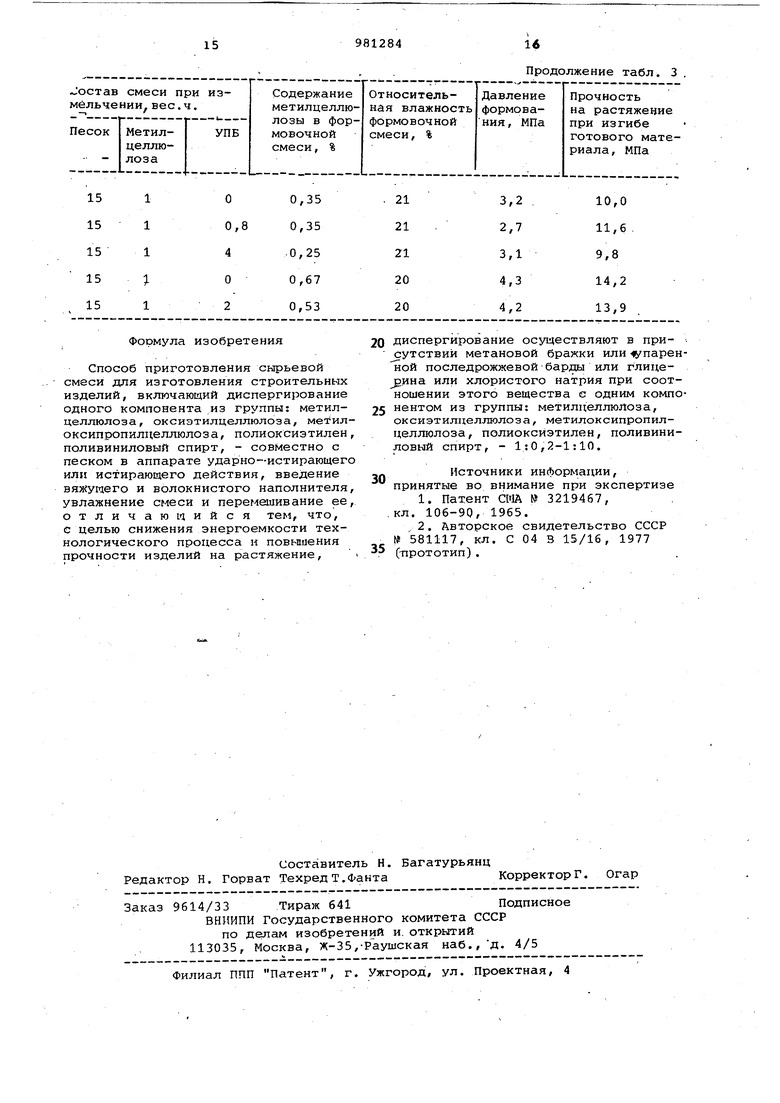

Метилцеллюлоза (влажностью If5%) в пересчете на сухое вещество Вода (включая влагу компонентов смеси) . УПБ, 50% концентрации В вибромельницу загружают смесь состоящую из асб:еста, песка, УПВ и метилцеллкшозы, при этом соотноме ние УПБ и метилцеллюлозы составляет 1;б-. Относительная влажность смеси 0,5%. Смесь диспергируют 1 мин, затем пропускают через дезинтегратор после чего перемешивают с портландцементом и водой в лопастном смесителе 5 мин. При этом кол 1чество воды (188,9 кг), вводимое после окончательного смешения всех компонентов, превышает в 170 раз массу воды присутствующую при диспергировании Пример 11. Состав исходных материалов на замес, кг; Гипсовое вяжущее480 Песок кварцевый (влажностью 5%) в пересчете на сухое веществЬ Целлюлозные волокна Оксиэтилцеллюлоза (влажностью 35%) в пересчете на сухое вещество Вода (включая влагу компонентов смеси) Метановая бражка, 10% концентрации В шаровую мельницу загружают сме состоящую из песка, оксиэтилцеллюло зы и метановой бражки. При этом соо ношение метановой бражки и оксиэтил целлюлозы составляет 1:0,2, а.относ тельная влажность смеси 75%. Эту см подвергают изг1ельчению в течение 10 мин, после чего выгружают и смешивают с остальным требуемым назамес количеством вода (30 кг). Это количество воды составляет 0,2 от массы воды, испо-льзуёмой при диспер гировании. Полученной суспензией ув лажняют смесь гипсового вяжущего и целлюлозы волокон и перемешивают 2 мин. Характеристика измельчаемых смесей представлена в та€л. 2. Из данных, представленных в табл видно, что способ позволяет успешно использовать для диспергирования по лимера песок естественной влажности которая может достигать 5-8%. Это дает возможность исключить весьма энергоемкую стадию, сушки песка. Полимерсодержаная смесь, дисперг рованная по предлагаемому способу, личается хорошей подвижностью в чп1роком диапазоне влажностей и легко выгружается и перегружается из поио ного оборудования, бункеров и т.п. значительно расширяет технологические возможности производства. Быстро: достигаемая при этом дисперсность получаемой смеси позволяет интенсифицировать процесс. Повыпение прочности на растяжение и снижение стоимости изделий подтверждается сопоставлением сравнительных испытаний, представленных в табл. 3. Эти испытания проводились на изделиях, изготовленных из гипсоволокнистых смесей с различным содержанием плас- . тибикатора. Формовочные смеси, состоящие из гипса, песка, асбеста, пластификатора - метилцеллюлозы, УПБ-50%ной концентрации и воды, во всех составах имели соотношение асбеста, гипса и УПБ постоянным и равным 1:8: :1:0,1. Состав смесей При измельчении и другие их параметры приведены в табл. 3. Влияние способа приготовления сырьевой смеси на ее формовочные свойства и свойства готового материала представлено в табл. 3. В результате осуществления способа совершенствуется технология и улучшается технологичность перерабатываемого материала. Способ позволяет эффективно измельчать (диспергировать высокомолекулярные водрастворимые полимеры независимо от влажности исходного.сырья и в присутствии значительных количеств воды. При этом измельчаемый материал хорошо,выгружается из оборудования и обладает хорошей сыпучестью (или текучестью) при использовании материалов различной влажности. Данный способ позволяет эффективно использовать и менее энергоемкое оборудование, обладающее ударно-истирающим или истиракя им воздействием (например, шаровую мельницу, бегуны и т.п.), так как процесс диспергирования может производиться при сухом рехсиме (или практически сухом - при использо)зании материалов естественной влажности) и влажном режиме (при измельчении материалов в виде шлама и суспензии). Проявление растворимости может регулироваться в зависимости от требуемой последовательности смешивания компонентов - до или после смешения сухих компонентов. Это делает т,ехнологию более удобной, так как в ряде случаев более целесообразно перевести полимер в раствор до увлажнения минерального вяжущего и сократить стадию смешения йсех компонентов после их увлажнения с целью уменьшения процесса активизации вяжущего (например, гипса) и предотвращения преждевременного его схватывания. Более равномерное распределение таствора пластификатора в смеси улучиет

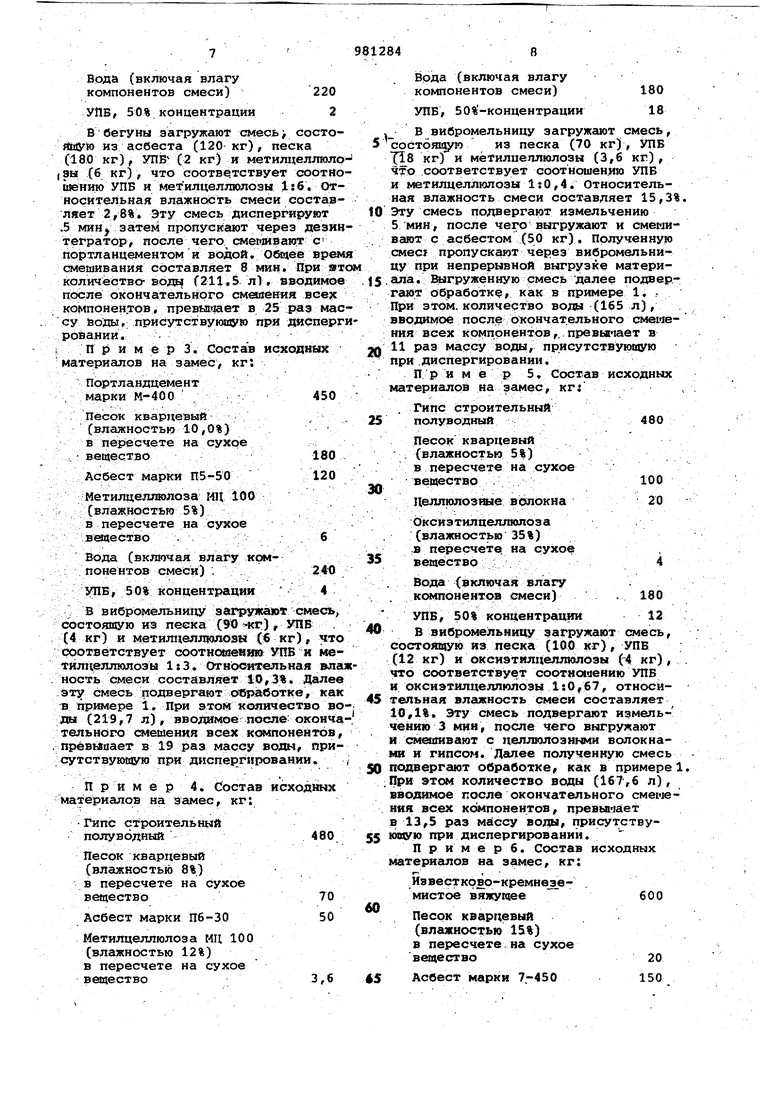

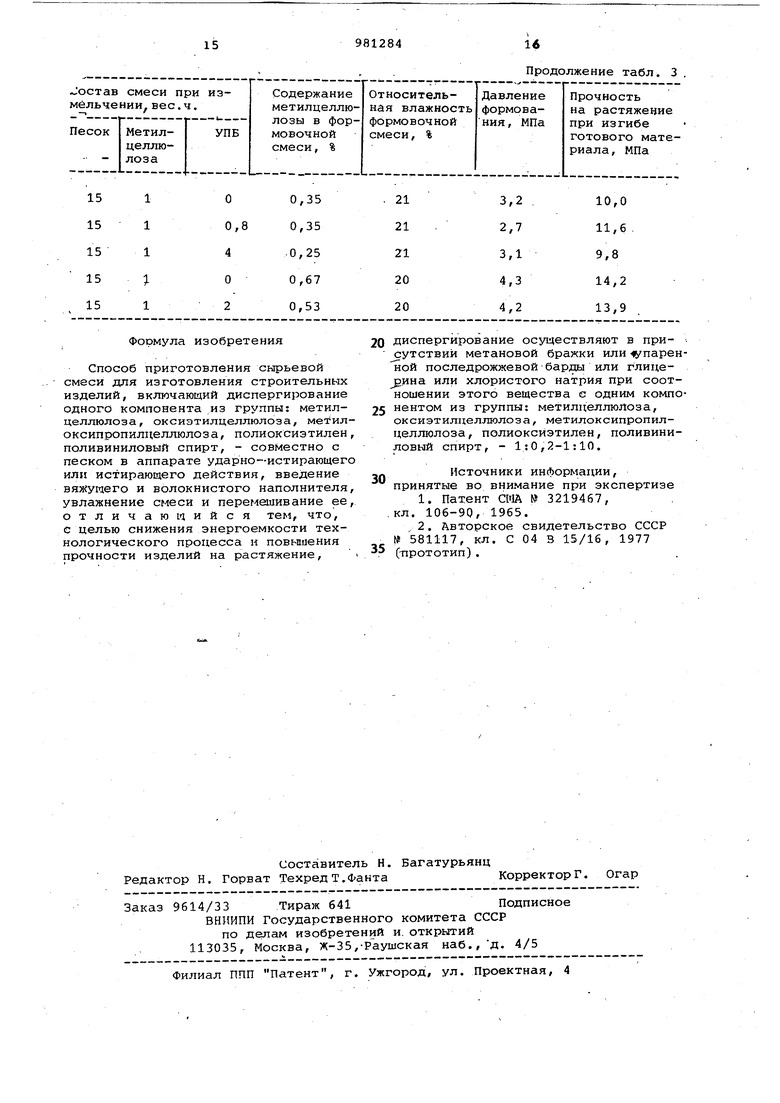

ее формовочные свойства (снижается давление фбрмования на 20-30%), улучшает свойства готового продукта повышается на 15-20% прочность материала изделий и позволяет снизить расход пластификатора на 25-40%.

Таблица 1

Продолжение табл. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления асбестоцементной смеси | 1976 |

|

SU581117A1 |

| Способ приготовления асбестоцементной смеси | 1976 |

|

SU580193A1 |

| Способ приготовления растворов простых эфиров целлюлозы и поливинилового спирта | 1980 |

|

SU952881A1 |

| Способ приготовления пористой массы | 1978 |

|

SU715598A1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2096376C1 |

| Ремонтная смесь | 2021 |

|

RU2806398C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2531715C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

Формула изобретения

Способ приготовления сырьевой смеси для изготовления строительных изделий, включающий диспергирование одного компонента из группы: метилцеллюлоза, оксиэтилцеллюлоза, метилоксипропилделлюлоза, полиоксиэтилен, поливиниловый спирт, - совместно с песком в аппарате ударно-истирающего или истирающего действия, введение вяжущего и волокнистого наполнителя, увлажнение смеси и перемешивание ее, отличающийся тем, что, с целью снижения энергоемкости технологического процесса и повышения прочности изделий на растяжение.

20 диспергирование осуществляют в при- . утствии метановой бражки или упарен ой последрожжевой барды или глицерина или хлористого натрия при соотношении этого вещества с одним компонентом из группы: метилцеллюлоза, оксиэтилцеллюлоза, метилоксипропилцеллюлоза, полиоксиэтилен, поливиниловый спирт, - 1:0,2-1:10.

Источники информации, принятые во внимание при экспертизе

у 2 , Авторское свидетельство СССР № 581117, кл. С 04 3 15/16, 1977 Спрототип) .

Авторы

Даты

1982-12-15—Публикация

1981-01-19—Подача