(/)

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробилка для измельчения древесных частиц | 1986 |

|

SU1393642A1 |

| Способ изготовления топливного элемента для курительных изделий из углеродсодержащего материала | 1987 |

|

SU1556527A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2002 |

|

RU2228960C1 |

| НЕОРИЕНТИРОВАННЫЙ ЛИСТ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2755916C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| Центробежная многоступенчатая дробилка для зерна | 1983 |

|

SU1223993A1 |

| Устройство для измельчения материалов | 1979 |

|

SU822890A1 |

| Способ изготовления профильных изделий | 1980 |

|

SU876479A1 |

| Статор электрической машины | 1982 |

|

SU1019553A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОЙ КРУПКИ ИЗ АЛЮМИНИЕВЫХ ОТХОДОВ И АЛЮМИНИЕВАЯ КРУПКА, ПОЛУЧЕННАЯ С ПРИМЕНЕНИЕМ ДАННОГО СПОСОБА | 2014 |

|

RU2570147C1 |

Изобретение относится к технологии переработки и использования отходов электротехнических сталей и стальных стружечных отходов и может быть использовано, в частности, при производстве матнитопроводов электромашин и аппаратов. Целью изобретения является повышение эффективности процесса измельчения/ Для это го отходы электротехнической стали смешивают со стальн.ыми стружечными отходами в соотношении 1:1, запрес- совьгеают в обечайки и пропитьшают связующим, после чего осуществляют измельчение вначале режущим инструментом, а затем после очистки от связующего и охлаждения производят вторичное измельчение отходов. 4 ил.

ю

со

СП

со

. Изобретение относится к перера- ботке и использованию отходов электротехнических изделий, и может быть использованоу в частности, при про- изводстве асинхронных электродвигателей.

Цель изобретения - повышение эффективности процесса измельчения.

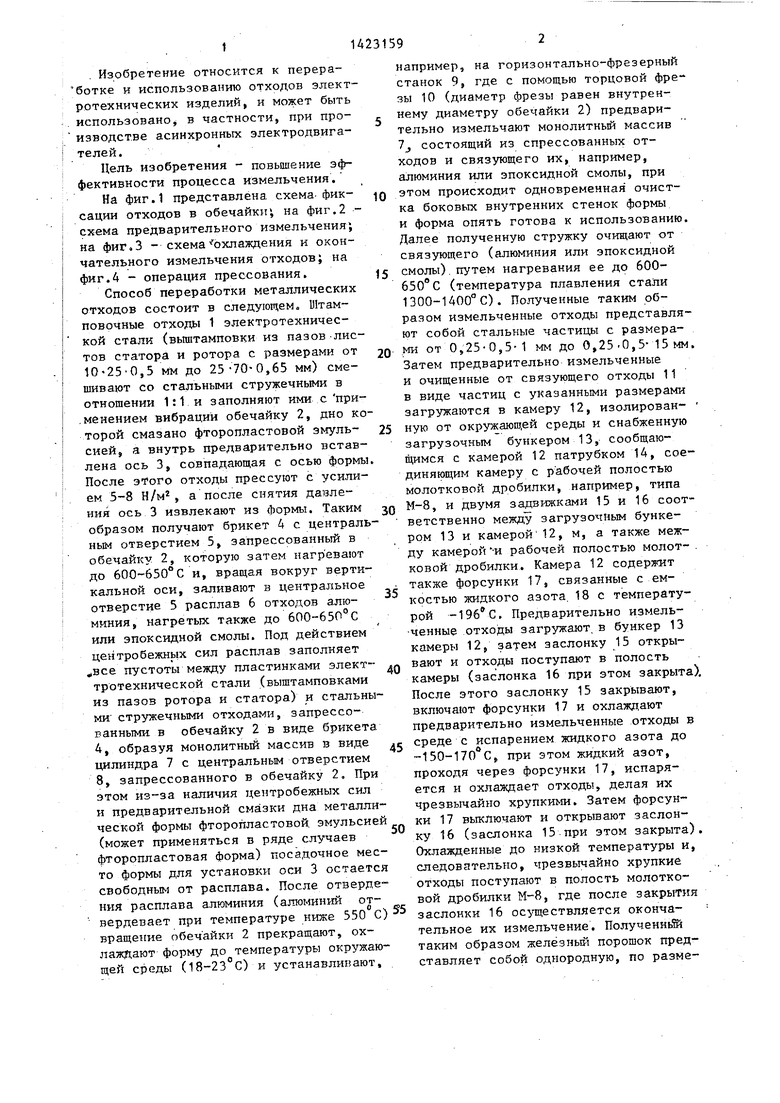

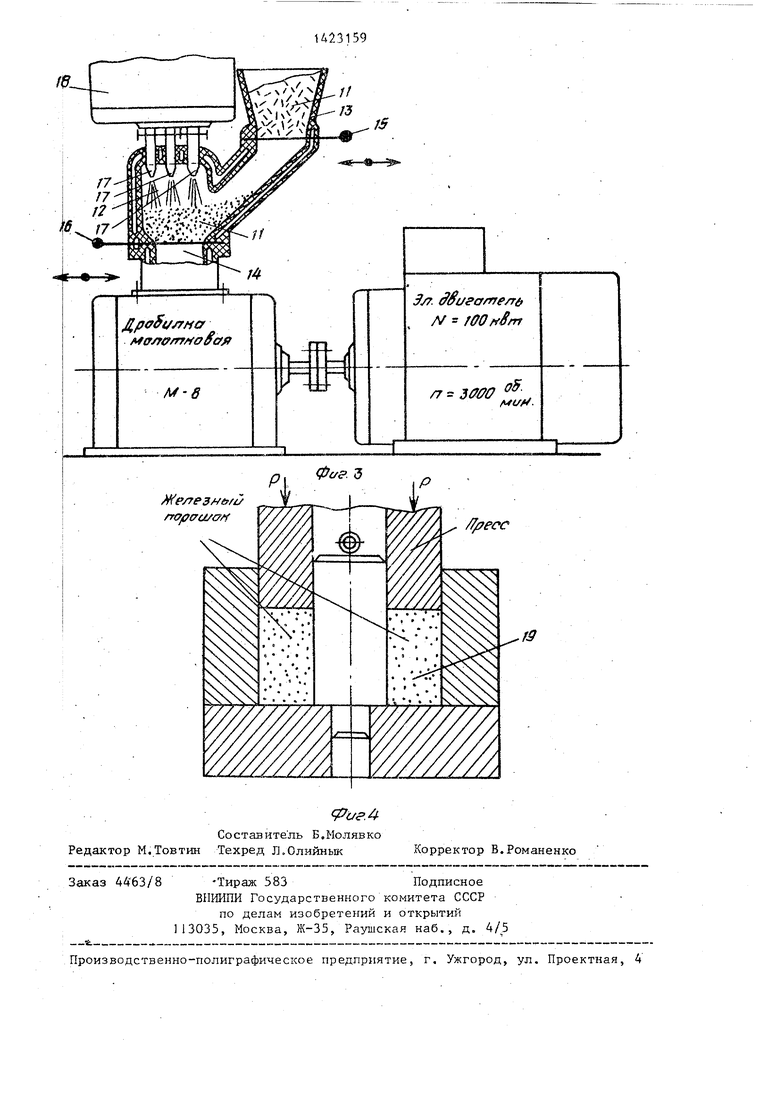

На фиг.1 представлена схема- фик- сации отходов в обечайки; на фиг.2 - схема предварительного измельчения; на фиг,3 - схема охлаждения и окончательного измельчения отходов; на фиг.4 - операция прессования.

Способ переработки металлических отходов состоит в следующем. 1 1там- повочные отходы 1 электротехнической стали (вьштамповки из пазов-листов статора и ротора с размерами от 10-250,5 мм до 25-ТО-0,65 мм) смешивают со стальными стружечными в отношении 1:1 и заполняют ими с при- .менением вибраций обечайку 2, дно которой смазано фторопластовой эмуль- сией, а внутрь предварительно вставлена ось 3, совпадающая с осью формы После этого отходы прессуют с усилием 5-8 Н/м, а после снятия давления ось 3 извлекают из формы. Таким образом получают брикет 4 с центральным отверстием 5, запрессованный в обе чайку 2, которую затем нагр евают до 600-650°С и, вращая вокруг вертикальной оси, заливают в центральное отверстие 5 расплав 6 отходов алюминия, нагретых также до 600-650 С или эпоксидной смолы. Под действием центробежных сил расплав заполняет все пустоты между пластинками элект- тротехнической стали (выштамповками из пазов ротора и статора) и стальными стружечными отходами, запрессованными в обечайку 2 в виде брикета А, образуя монолитный массив s виде цилиндра 7 с центральным отверстием 8, запрессованного в обечайку 2, При этом из-за наличия центробежных сил и предварительной смазки дна металлической формы фторопластовой, эмульсие (может применяться в ряде случаев фторопластовая форма) посадочное место формы для установки оси 3 остаетс свободным от расплава. После отвердения расплава алюминия (алюминий отвердевает при температуре ниже 550 С вращение обечайки 2 прекращают, охлаждают форму до температуры окружающей среды (18-23 с) и устанавливают.

Q 5

0 5 O л д, -

5

0

например, на горизонтально-фрезерный станок 9, где с помощью торцовой фре- зы 10 (диаметр фрезы равен внутреннему диаметру обечайки 2) предварительно измельчают монолитный массив 7j состоящий из спрессованных отходов и связующего их, например, алюминия или эпоксидной смолы, при этом происходит одновременная очистка боковых внутренних стенок формы и форма опять готова к использованию. Далее полученную стружку очищают от связующего (алюминия или эпоксидной смолы), путем нагревания ее до 600- 650 С (температура плавления стали 1300-1400°С). Полученные таким образом измельченные отходы представляют собой стальные частицы с размерами от 0,25-0,5-1 мм до 0,25-0,5- 15 мм. Затем предварительно измельченные и очищенные от связующего отходы 11 в виде частиц с указанными размерами загружаются в камеру 12, изолирован- ную от окружающей среды и снабженную загрузочным бункером 13, сообщающимся с камерой 12 патрубком 14, соединяющим камеру с рабочей полостью молотковой дробилки, например, типа М-8, и двумя задвижками 15 и 16 соответственно меткду загрузочным бункером 13 и камерой 12, м, а также между камерой -и рабочей полостью молот- . КОБОЙ дробилки. Камера 12 содержит также форсунки 17, связанные с емкостью жидкого азота. 18 с температурой . Предварительно измель- ченные отходы загружают, в бункер 13 камеры 12, затем заслонку 15 открывают и отходы поступают в полость камеры (заслонка 16 при этом закрыта). После этого заслонку 15 закрывают, включают форсунки 17 и охлаждают предварительно измельченные отходы в среде с испарением жидкого азота до -150-170 С, при этом жидкий азот, проходя через форсунки 17, испаряется и охлаждает отходы, делая их чрезвычайно хрупкиьт. Затем форсунки 17 выключают и открывают заслонку 16 (заслонка 15 при этом закрыта). Охлажденные до низкой температуры и, следовательно, чрезвычайно хрупкие отходы поступают в полость молотковой дробилки М-8, где после закрытия заслонки 16 ос тцествляется оконча- тельное их измельчение. Полученнь й таким образом железный порошок представляет собой однородную, по разме. 1423159 .

рам частиц, массу. Средний размер Формула изобретения частиц при этом О,1-0,1-0,1 мм. Затем Способ переработки металлических

отходов, преимущественно штамповочных отходов электротехнической стали и стальных стружечных отходов, включающий предварительную пропитку связующим и очистку от него,охлаждение в среде ожиженного газа низкой тем- шок засыпают в емкость и пронизывают Q пературы и измельчение, о т л и ч а- весь массив парами воды и хлорной ю щ и и с я тем, что, с целью повы- кислоты для образования тонкой оксид- шения эффективности процесса измель- ной пленки на частицах порошка. При чения, перед пропиткой отходы элект- 3toM, парооксидирование ведут при ротехнической стали смешивают со 400-900°С с присутствием в водяном, ig стальными стружечными (в соотношении 1:1) и запрессовывают в обечайки.

полученный порошок нагревают до нормальной температуры и очищают от немагнитных примесей (окалин ы, остатков масла, охлаждающей эмульсии и др.) методом, например, магнитной сепарации. После этого желе зный поропаре паров хлорной кислоты в количестве 5-10 вес.ч. по отношению к массе исходной воды. Из полученного таким образом материала прессуют методом компрессионного прессования (с удельньм давлением 5-8 Н/м) ко- .нечные изделия, например, магнитопро- воды электромашины t9.

Р 1 i/

т fJpecc

20

а измельчение осуществляют в две стадии, при этом Б первой стадии обработку рсуществлшот режущим инструментом с последующей очисткой отходов от связующего, а охлаждение осуществляют перед второй стадией измельчения,

а измельчение осуществляют в две стадии, при этом Б первой стадии обработку рсуществлшот режущим инструментом с последующей очисткой отходов от связующего, а охлаждение осуществляют перед второй стадией измельчения,

5 2

Фиг.1

сриг.2

.

фс/г. Ъ

e/TP3f efft/ fropaoffy

. /7/7есс

| Авторское свидетельство СССР № 923609 кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-09-15—Публикация

1986-05-27—Подача