Изобретение относится к технологическим смазкам для холодной обработки металлов и может быть использовано в металлургическом и металлообрабатывающем производстве, в частности при обработке металлов давлением (волочение, прокатка, штамповка и т. д.), а также при механической обработке металлов (резание, сверление, фрезерование и др.).

В настоящее время при создании новых технологических смазок не решена проблема использования нестандартных растительных масел при одновременном сохранении высокого качества смазки. К таким маслам относятся масла с просроченным сроком хранения, окисленные, с посторонним запахом, измененным цветом и т. д., иными словами, не соответствующие ГОСТам, как применяемые в пищевой промышленности, так и не применяемые (рапсовое, хлопковое и т. д.).

Известна смазка "Синсапол" для холодной обработки металлов давлением, авторское свидетельство СССР 1546472, МКИ 5 С 10 М 173/02 [1], содержащая кубовый остаток синтетических жирных кислот (СЖК), натриевые соли кубового остатка синтетических жирных кислот, соапсток растительных масел и при необходимости - воду.

Данная смазка содержит кубовые остатки СЖК, заменяющие дефицитные компоненты и обеспечивает снижение силы волочения.

Однако наличие в смазке соапстоков растительных масел (мыльно-щелочного раствора, получаемого при щелочной рафинации растительных масел), имеющих в своем составе мыла, нейтральные жиры, фосфатиды, белковые, слизистые и смолистые вещества, вызывает деструкцию смазки за счет низких температур плавления мыл. Образующиеся при этом вещества забивают каналы волок, прекращая доступ смазки в зону деформации и вызывая при этом обрывность проволоки и увеличение износа волок. Кроме того, соапстоки получают при рафинации растительных масел, что является отдельной технологической операцией, требующей затрат энергии и дополнительного сырья.

Ближайшим техническим решением, принятым за прототип, является способ получения смазочно-охлаждающей жидкости для обработки металлов путем обработки гудронов от дистилляции жирных кислот триэтаноламином при 70-110oС с последующим добавлением продукта нейтрализации минерального масла и обработкой полученной смеси водным раствором щелочи (авт. свид. СССР 1089110 А, 30.04.1984) [2].

В основу изобретения поставлена задача разработать способ получения смазки для обработки металлов, в котором иные условия осуществления действий и использование нового исходного сырья позволят снизить энергосиловые затраты при экологически чистом производстве смазки, использование которой снизит контактное трение и тем самым уменьшит износ инструмента, продлит срок работы эмульсии, позволит производить корректировку станов водой, сэкономит дефицитные ингредиенты (вазелиновое масло, олеиновую кислоту, мыло), применяемые в настоящее время.

Для решения поставленной задачи в способе получения смазки для обработки металлов, включающем нагрев исходного сырья до 70-80oС и обработку его триэтаноламином, предлагается в качестве исходного сырья использовать нестандартные растительные масла и после разогрева сырья до

70-80oС в качестве катализатора при перемешивании ввести 40%-ный водный раствор щелочи и перемешивать реакционную смесь в течение 30-40 мин, после чего ввести расчетное количество триэтаноламина. Затем поднимаем температуру до 130-140oС, продолжаем синтез 3-4 ч, после чего снижаем температуру до 70-80oС, вводим эмульгатор и горчичный порошок при следующем соотношении компонентов, мас.%:

Масла - 60-70

КОН - 1-3

Триэтаноламин - 20-23

ОП-10 или ОП-7 - 3-5

Горчичный порошок - 3-5

Вода - Остальное

Нестандартные растительные масла представляют собой жирные масла, состоящие в основном из 95-97% триглицеридов (органические соединения сложных полных эфиров глицерина и жирных кислот). Использование в качестве исходного сырья в предлагаемом способе нестандартных растительных масел позволяет исключить предварительную операцию выделения жирных кислот.

Ввод катализатора КОН (сильной щелочи) и триэтаноламина (продукт замещения атомов водорода в аммиаке аминоспиртами ТУ 6-02-316-79) при постоянном перемешивании позволяет осуществить реакцию синтеза, в результате чего образуются аминовые соли гаммы кислот, входящих в состав масел.

При нагреве реакционной смеси до 130-140oС при постоянном перемешивании в течение 3-4 ч в присутствии катализатора КОН и триэтаноламина происходит интенсивное образование аминовых солей.

Если нагрев осуществлять до температуры ниже 130oС, то неоправданно увеличивается время протекания реакции, а при нагреве свыше 140oС возможно закипание реакционной смеси, что может нарушить безопасность процесса. При перемешивании менее 3 ч содержание непрореагировавшего масла превышает допустимые нормы, а увеличение времени перемешивания свыше 4 ч необоснованно увеличивает энергосиловые затраты.

Ввод неионогенного эмульгатора (ОП-10 или ОП-7 - продукты обработки моно- и диалкилфенолов окисью этилена, ГОСТ 8433-57) позволяет стабилизировать водные эмульсии и уменьшить чувствительность эмульсии к жесткости применяемой воды. При температурах выше 80oС происходит разложение эмульгатора, поэтому его вводят после снижения температуры до 70-80oС.

Использование масла менее 60 мас.% в соотношении с триэтаноламином в количестве менее 20 мас.%, КОН менее 1 мас.% не позволяет осуществить реакцию синтеза с необходимым и достаточным содержанием свободных жирных кислот, а увеличение соотношения масла, триэтаноламина и КОН выше граничных больших значений приводит к неоправданному расходу всех компонентов.

Использование эмульгатора ОП-10 или ОП-7 менее 3 мас.% не обеспечивает достаточного снижения поверхностного натяжения водных эмульсий, что ухудшает стабильность смазки при эксплуатации и существенно снижает срок службы эмульсии. Увеличение количества эмульгатора свыше 5 мас.% вызывает неоправданный его расход.

Введение горчичного порошка позволяет улучшить моющие и бактерицидные свойства смазки, снизить вероятность возникновения процессов брожения и появления грибка и, соответственно, удлинить срок использования смазки. Введение горчичного порошка менее 3 мас.% не обеспечивает указанные выше преимущества, а использование его более 5 мас.% создает технологические трудности. Например, при использовании водного раствора уменьшается содержание активной части смазки за счет наличия остаточной воды, а при использовании сухого порошка повышается вязкость смазки.

Способ осуществляют следующим образом.

В варочный бак, снабженный перемешивающим устройством и обогреваемый паровой (масляной) рубашкой, загружают расчетное количество масла и подогревают при перемешивании до 70-80oС. Затем при работающей мешалке медленно загружают 40%-ный водный раствор катализатора КОН и триэтаноламин. Повышают температуру до 130-140oС. Полученную реакционную смесь продолжают перемешивать при этой температуре в течение 3-4 ч, затем дают остыть до 70-80oС и загружают расчетное количество эмульгатора ОП-10 или ОП-7 и горчичного порошка, а при необходимости специальные присадки, например: ДФБ - 50%-ный раствор диалкилдитиофосфат цинка борированного, полученного на основе изобутила и дваэтилгексилвого спирта в минеральном масле, предназначенную для улучшения антифрикционных и антикоррозионных свойств смазки.

Готовый продукт представляет собой композицию аминовых солей в виде однородной густой темно-коричневой жидкости, имеющей следующие физико-химические показатели:

Содержание свободных органических кислот, мг КОН/г - 6-8

Число омыления, мг КОН/г - 110-130

Вязкость при 50oС, мм2/с - 60-65

Плотность при 20oС, кг/м3 - 950-980

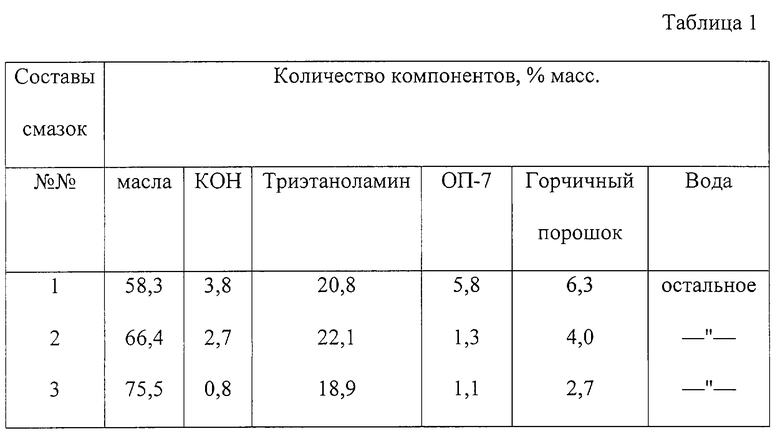

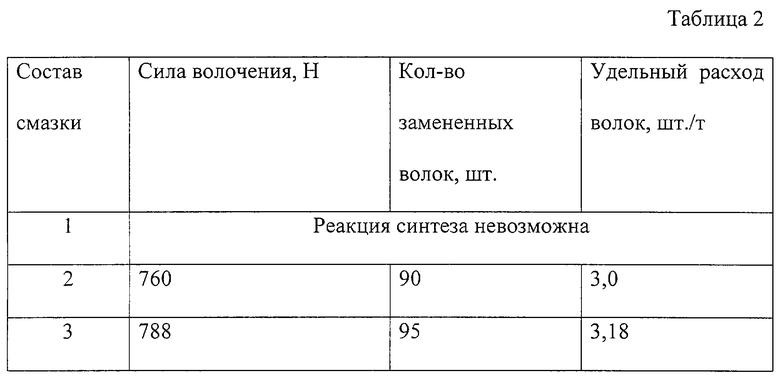

Способ осуществили в лабораторных условиях. Исходным сырьем послужило нестандартное подсолнечное масло с истекшим сроком хранения, плотностью при 10oС 920-927 кг/м3, йодное число 119-136 мг КОН/г, масло нагрели при постоянном перемешивании до 75oС, затем, продолжая перемешивать, ввели триэтаноламин ТУ 6-02-316-79 в количестве 22,1 мас.% и 40%-ный раствор КОН в количестве 2,7 мас.%, далее, перемешивая, нагрели до 135oС и продолжали перемешивать при этой температуре в течение 3,5 ч. Затем температуру снизили до 70oС и ввели эмульгатор ОП-7 в количестве 1,3 мас.%. На этом же этапе при 70oС добавили горчичный порошок в количестве 4 мас.%. В результате получены смазки, составы которых приведены в табл. 1 и испытания этих смазок приведены в табл. 2.

Волочение проволоки с диаметра 1,8 мм на диаметр 0,65 мм из стали марки 70 осуществлялось за одну протяжку с относительным обжатием ε=13% и скоростью 1,7 м/мин.

Перед волочением образцы обезжиривали, а смазку в очаг деформации подавали капельницей. Определяли силу волочения - сумму сил деформации и сил контактного трения. Так как величина сил деформации для данного обжатия постоянная, то изменение силы волочения характеризовало силы контактного трения, а, следовательно, эффективность смазки. Влияние состава смазки на износ инструмента определяли в опытно-промышленных условиях на стане типа 15/200 в процессе мокрого волочения проволоки из стали 70 с диаметра 1,8 мм на диаметр 0,65 мм. Было протянуто 10 т проволоки. Износ инструмента характеризовался количеством замененных и удельным расходом волок.

Предложенный способ получения смазки позволяет снизить энергозатраты на ее производство, использовать нестандартные растительные масла, является экологически чистым и безотходным, а смазка, полученная данным способом, снижает силы контактного трения, уменьшает износ дорогостоящего инструмента и улучшает санитарно-гигиенические условия труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ТЕХНОЛОГИЧЕСКАЯ МНОГОФУНКЦИОНАЛЬНАЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2238963C1 |

| Способ получения смазочно-охлаждающей жидкости для обработки металлов | 1983 |

|

SU1089110A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2213130C1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

| "Смазочно-охлаждающая жидкость для холодной обработки металлов давлением "Легвин" | 1990 |

|

SU1766953A1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ МОКРОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2065486C1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1004455A1 |

| СМАЗКА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ АЛЮМИНИЕВОЙ ПРОВОЛОКИ | 1999 |

|

RU2151171C1 |

Использование: в металлургическом и металлообарабатывающем производстве, в частности при обработке металлов давлением (волочение, прокатка, штамповка и т. д. ), а также при механической обработке металлов (резание, сверление, фрезерование и т. д.). Для получения смазки используют нестандартные растительные масла, которые предварительно нагревают до 70-80oС. Затем при постоянном перемешивании вводят катализатор КОН и триэтаноламин. Реакцию проводят в течение 3-4 часов при температуре 130-140oС. После снижения температуры до 70-80oС вводят эмульгатор ОП-10 или ОП-7 и горчичный порошок при следующем соотношении компонентов в мас.%: масла 60-70, КОН 1-3, триэтаноламин 20-23, ОП-10 или ОП-7 3-5, горчичный порошок 3-5, вода остальное. Технический результат - снижение энергосиловых затрат при экологически чистом производстве смазки, использование которой улучшит технологические параметры процесса волочения проволоки различного назначения, а также санитарно-гигиенические условия труда. 2 табл.

Способ получения технологической смазки для обработки металлов, включающий нагрев исходного сырья до 70-80oС и обработку его триэтаноламином, отличающийся тем, что в качестве исходного сырья используют нестандартное растительное масло и обработку триэтаноламином проводят при 130-140oС при постоянном перемешивании в течение 3-4 ч в присутствии катализатора КОН с последующим снижением температуры до 70-80oС, при которой вводят эмульгатор ОП-10 или ОП-7 и горчичный порошок при следующем соотношении компонентов, мас. %:

Масла - 60 - 70

КОН - 1 - 3

Триэтаноламин - 20 - 23

ОП-10 или ОП-7 - 3 - 5

Горчичный порошок - 3 - 5

Вода - Остальное

| Способ получения смазочно-охлаждающей жидкости для обработки металлов | 1983 |

|

SU1089110A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2029780C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1991 |

|

RU2007439C1 |

| Способ получения смазочно-охлаждающей жидкости для литья металлов под давлением | 1990 |

|

SU1796668A1 |

Авторы

Даты

2003-05-27—Публикация

2002-04-05—Подача