г

4 1чЭ

СО

4;

оо

Изобретение относится к шинной промьппленности, а именно к перекладке и стыковке полос обрезиненного корда после резки их на диагоналъно- резательной машине.

Цель изобретения - автоматизация процесса стыковки материала.

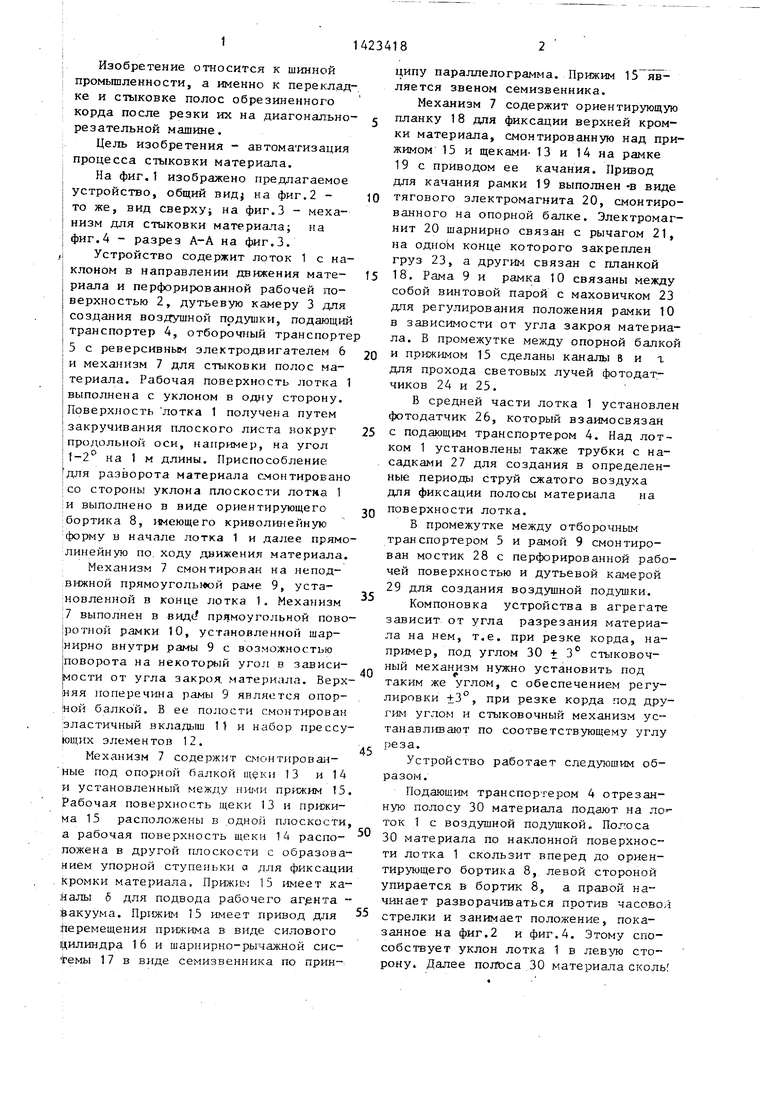

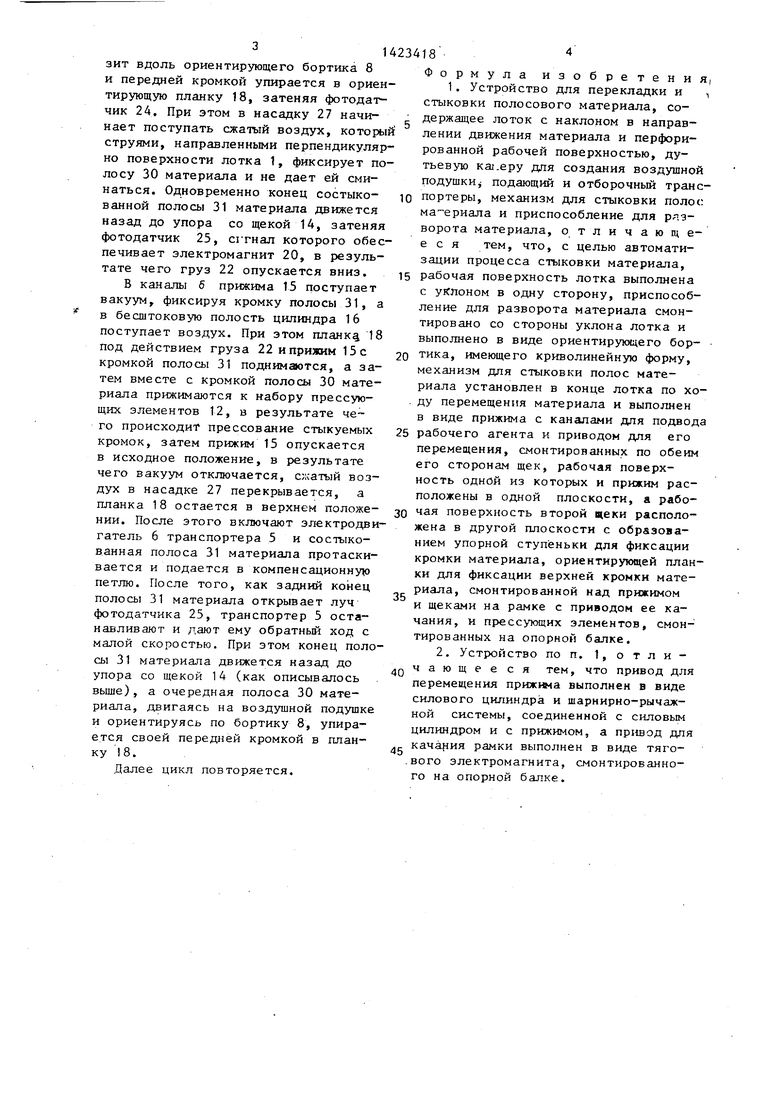

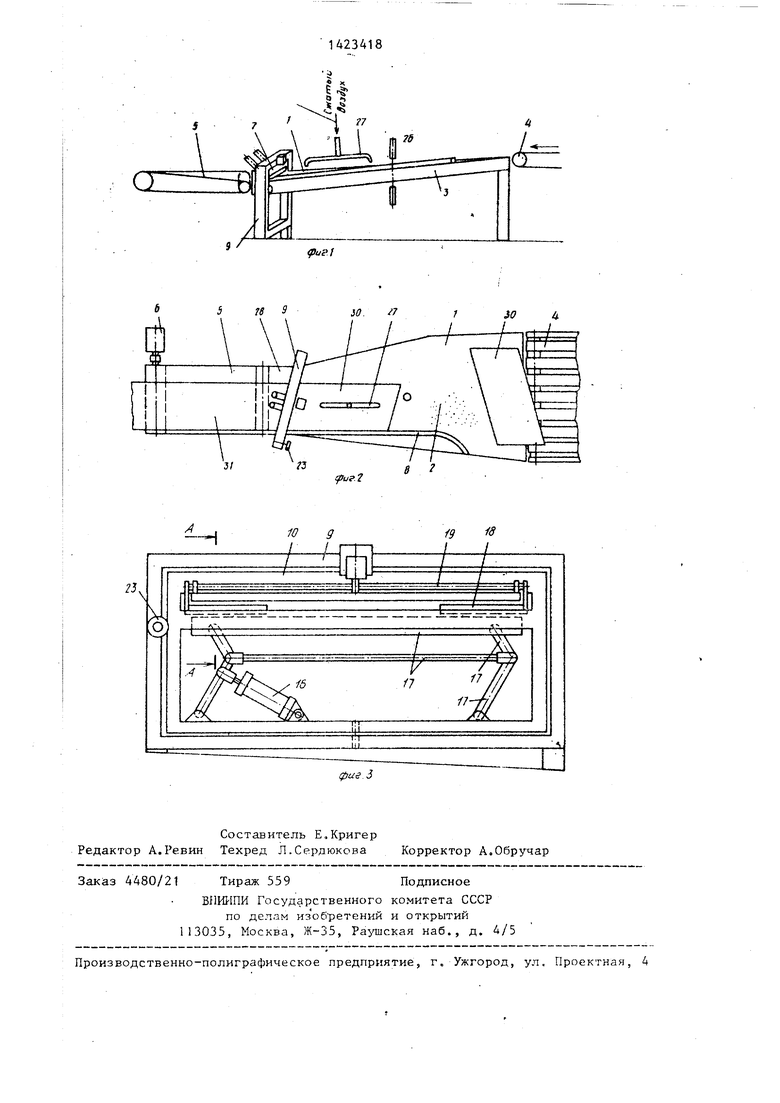

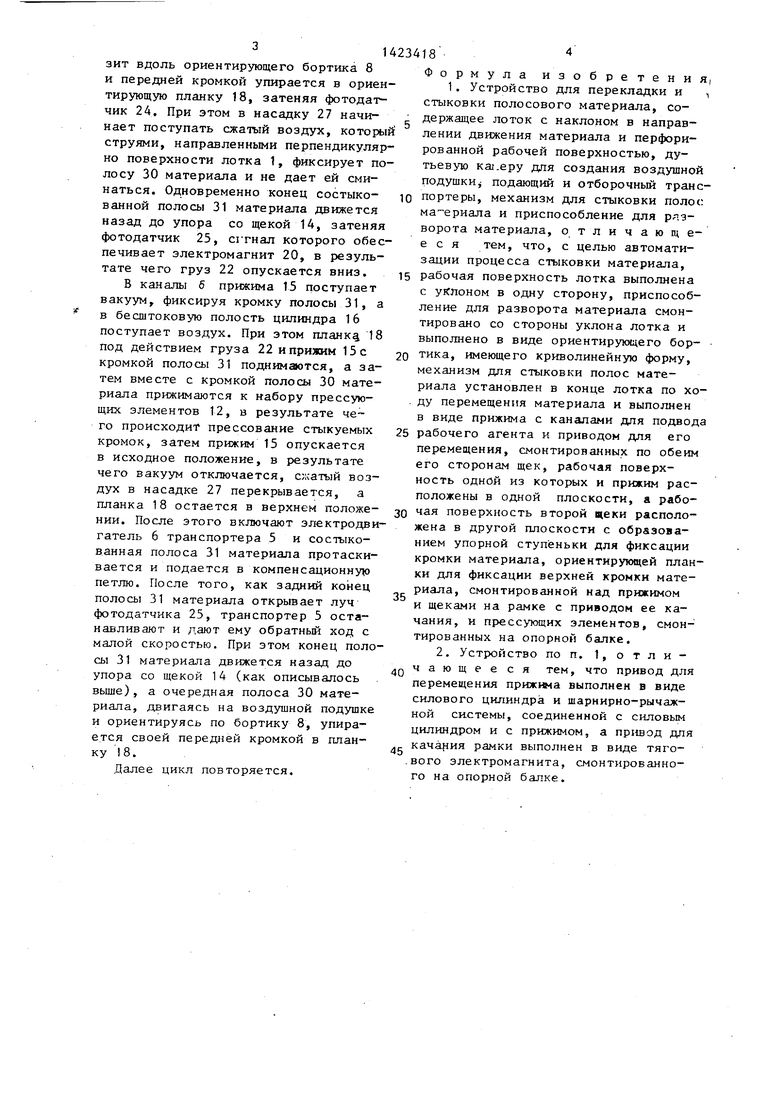

На фиг.1 изображено предлагаемое устройство, общий вид{ на фиг,2 - то же, вид сверхуi на фиг.З - механизм для стыковки материала; на фиг.4 - разрез А-А на фиг.З.

Устройство содержит лоток 1 с наклоном в направлении движения материала и перфорированной рабочей поверхностью 2, дутьевую камеру 3 ;для создания воздушной подушки, подающий транспортер 4, отборочный транспортер 5 с реверсивным электродвигателем 6 и механизм 7 для стыковки полос материала. Рабочая поверхность лотка 1 выполнена с уклоном в одну сторону. Поверхность лотка 1 получена путем закручивания плоского листа вокруг продольной оси, например, на угол 1-2 на 1 м длины. Приспособление для разворота материала с-монтировано со стороны уклона плоскости лотка 1 и выполнено в виде ориентирующего бортика 8, ff4eющeгo кривол1шейную форму в начале лотка 1 и далее прямолинейную по. ходу движения материала.

Механизм 7 смонтирован на неподвижной прямоуголы#ой раме 9, установленной в конце лотка 1. Механизм :7 выполнен в виде прямоугольной пово- ротной рамки 10, установленной шар- |нирно внутри рамы 9 с возможностью поворота на некотоглш угол в зависиости от угла закроя, материала. Верх- |няя поперечина рамы 9 является опорной балко й. В ее полости смонтирован эластичный вкладыш 11 и набор прессу- |ош,их элементов 12.

Механизм 7 содержит смонтирова ч- Ные под опорной балкой 13 и 14 и установленный между т-и-т прижим 15 рабочая поверх)шсть щеки 13 и призки- ма 15 расположены в одной плоскости а рабочая поверхность щеки 14 расположена в другой плоскости с образованием упорной ступеньки а для фиксации Кромки материала. ПpижIL l 15 имеет каналы б для подвода рабочего arjEHTa - акуума. Прижим 15 имеет привод для Перемещения прижима в виде силового цилиндра 16 и шарнирно-рычажной системы 17 в виде семизвенника по принС

0

5

ципу параллелограмма, прижим 15 является звеном семизвенника.

Механизм 7 содержит ориентирующую планку 18 цдя фиксации верхней кромки материала, смонтированную над прижимом 15 и щеками. 13 и 14 на рамке 19 с приводом ее качания. Привод для качания рамки 19 выполнен-в виде 0 тягового электромагнита 20, смонтированного на опорной балке. Электромагнит 20 шарнирно связан с рычагом 21, на одном конце которого закреплен груз 23, а другим связан с планкой ,5 18. Рама 9 и рамка 10 связаны между собой винтовой парой с маховичком 23 для регулирования положения рамки 10 в зависимости от угла закроя материала. В промежутке между опорной балкой и прижимом 15 сделаны каналы Виг для прохода световых лучей фотодат.- чиков 24 и 25.

В средней части лотка 1 установлен 1ютодатчик 26, который взаимосвязан с подающим транспортером 4. Над лотком 1 установлены также трубки с насадками 27 для создания в определенные периоды струй сжатого воздуха для фиксации полосы материала на поверхности лотка.

В промежутке между отборочным транспортером 5 и рамой 9 смонтирован мостик 28 с перфорированной рабочей поверхностью и дутьевой камерой

29для создания воздушной подушки. Компоновка устройства в агрегате

зависит от угла разрезания материала на нем, т.е. при резке корда, например, под углом 30 t З стыковочный механизм нужно установить под таким же углом, с обеспечением регулировки ±3°, при резке корда под другим углом и стыковочный механизм устанавливают по соответствующему углу реза.

Устройство работает следующим образом.

Подающим транспортером 4 отрезанную полосу 30 материала подают на ток 1 с воздушной поду1икой. Полоса

30материала по наклонной поверхности лотка 1 скользит вперед до ориентирующего бортика 8, левой стороной упирается в бортик 8, а правой начинает разворачиваться против часовой стрелки и занимает положение, показанное на фиг.2 и фиг.4. Этому способствует уклон лотка 1 в левую сторону. Далее полоса ,30 материала сколь;

0

5

0

5

0

5

зит вдоль ориентирующего бортика 8 и передней кромкой упирается в ориентирующую планку 18, затеняя фотодатчик 24, При этом в насадку 27 начинает поступать сжатый воздух, которы струями, направленными перпендикулярно поверхности лотка 1, фиксирует полосу 30 материала и не дает ей сминаться. Одновременно конец состыкованной полосы 31 материала движется назад до упора со щекой 14, затеняя фотодатчик 25, сгтнал которого обеспечивает электромагнит 20, в результате чего груз 22 опускается вниз.

В каналы 6 прижима 15 поступает вакуум, фиксируя кромку полосы 31, а в бесштоковую полость цилиндра 16 поступает воздух. При этом планку 18 под действием груза 22иприжим 13с кромкой полосы 31 поднимаются, а затем вместе с кромкой полосы 30 материала прижимаются к набору прессующих элементов 12, в результате чего происходит прессование стыкуемых кромок, затем прижим 15 опускается в исходное положение, в результате чего вакуум отключается, с;катый воздух в насадке 27 перекрывается, а планка 18 остается в верхнем положении. После этого включают электродвигатель 6 транспортера 5 и состыкованная полоса 31 материала протаскивается и подается в компенсационнучо петлю. После того, как задний конец полосы 31 материала открывает луч фотодатчика 25, транспортер 5 останавливают и дают ему обратньй ход с малой скоростью. При этом конец полосы 31 материала движется назад до упора со щекой 14 (как описывалось выше), а очередная полоса 30 материала, двигаясь на воздушной подушке и ориентируясь по бортику 8, упирается своей передней кромкой в планку 8.

Далее цикл повторяется.

1

423418Ф о

р е т е н и я.

10

15

20

рмула изоб

1.Устройство для перекладки и , стыковки полосового материала, содержащее лоток с наклоном в направлении движения материала и перфорированной рабочей поверхностью, дутьевую Kai.epy для создания воздушной подушкиу подающий и отборочный транспортеры, механизм для стыковки полос: ма-ериала и приспособление для рлз- ворота материала, отличающееся тем, что, с целью автоматизации процесса стыковки материала, рабочая поверхность лотка выполнена

с уклоном в одну сторону, приспособление для разворота материала смонтировано со стороны уклона лотка и выполнено в виде ориентирующего бортика, имеющего криволинейную форму, механизм для стыковки полос материала установлен в конце лотка по хо- . ду перемещения материала и выполнен

в виде прижима с каналами для подвода 25 рабочего агента и приводом для его перемещения, смонтированных по обеим его сторюнам щек, рабочая поверхность одной из которых и прижим расположены в одной плоскости, а рабочая поверхность второй цеки расположена в другой плоскости с образованием упорной ступ еньки для фиксации кромки материала, ориентирующей планки для фиксации верхней кромки материала, смонтированной над прижимом и щеками на рамке с приводом ее качания, и прессующих элементов, смонтированных на опорной балке.

2,Устройство по п. 1, о т л и - чающее ся тем, что привод для перемещения прижима выполнен в виде силового цилиндра и шарнирно-рычаж- ной системы, соединенной с силовым цилиндром и с прижимом, а привод для качания рамки выполнен в виде тягового электромагнита, смонтированного на опорной балке.

30

35

40

45

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перекладки полосового материала | 1982 |

|

SU1060497A1 |

| Агрегат для раскроя и стыковки полосового материала | 1985 |

|

SU1570930A1 |

| Устройство для перекладки и стыковки полосового материала | 1989 |

|

SU1705121A1 |

| Агрегат для раскроя и стыковки корда | 1982 |

|

SU1065240A1 |

| АГРЕГАТ ДЛЯ РАСКРОЯ И СТЫКОВКИ ПОЛОСОВОГО МАТЕРИАЛА | 1988 |

|

SU1621316A2 |

| Устройство для перекладки полосового материала | 1983 |

|

SU1085851A1 |

| Устройство для перекладки резино-кордного материала | 1981 |

|

SU1028529A1 |

| Устройство для стыковки обрезиненного корда | 1979 |

|

SU882779A1 |

| УСТРОЙСТВО для ПЕРЕКЛАДКИ И СТЫКОВКИ | 1973 |

|

SU374200A1 |

| Устройство для стыковки полос обрезиненного полотна | 1981 |

|

SU1131674A1 |

Изобретение относится к шинной промышленности, а именно к перекладке и стыковке полос корда. Цель изобретения - автоматизация процесса стыковки материала. Для этого рабочая поверхность лотка 1 выполнена с уклоном в одну сторону. Приспособление для разворота материала смонтировано со стороны уклона плоскости лотка и выполнено в виде ориентирующего бортика, имеющего криволинейную форму. Механизм для стыковки полос материала установлен в конце лотка 1 по ходу перемещения материала и выполнен в виде приж11ма (П) 15 с каналами d для подвода рабочего агента и приводом для его перемещения. По обеим сторонам П 15 смонтированы щеки 14, 13, рабочая поверхность щеки 13 и П 15 расположены в одной плоскости. Рабочая поверхность щеки 14 расположена в другой плоскости с образованием упорной ступеньки а для фиксации кромки материала. Над П 15 и щеками 13, 14 на рамке с приводом ее качания, выполненным в виде тягового электромагнита 20, смонтирована ориентирующая планка 18 для фиксации верхней кромки материала. Электромагнит 20 смонтирован на опорной балке, на которой закреплены прессующие элементы 12. Привод П 15 выполнен в виде силового цилиндра и шарнирно-рычажной системы, связанной с ним и П 15. 1 з.п. ф-лы, 4 ил. (О (Л

31

A

-H

Л7 д

+-±

i6

ig i8

Л

| УСТРОЙСТВО ДЛЯ ПЕРЕКЛАДКИ ПОЛОСОВОГОМАТЕРИАЛА | 1971 |

|

SU418346A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для перекладки полосового материала | 1982 |

|

SU1060497A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-09-15—Публикация

1986-08-12—Подача