Иэобретение относится к электродной промышленности и может быть использовано при изготовлении обожженных и графитированных электродов.

Цель изобретения - увеличение выхода термоантрацита без ухудшения его физико-механических характеристик.

Пример 1. 5 кг антрацита дробят и отсеивают на сите фракцию более 5 мм. Затем отбирают фракцию - 5 мм в количестве 90,5 г и окомковы- вают антрахшт в присутствии 7,24 г воды, 1,81 г хлорида кальция и 0,45 г силиката натрия до получения гранул

размером 6-20 мм. Окатыши сушат при 105-110 С и обжигают при 1600 С. Прочность окатышей после сушки и об- жига 3,40-4,80 кг/ок, удельное электрическое сопротивление 768,9 Ом-мм /м, и выход термоантрацита 89,5%.

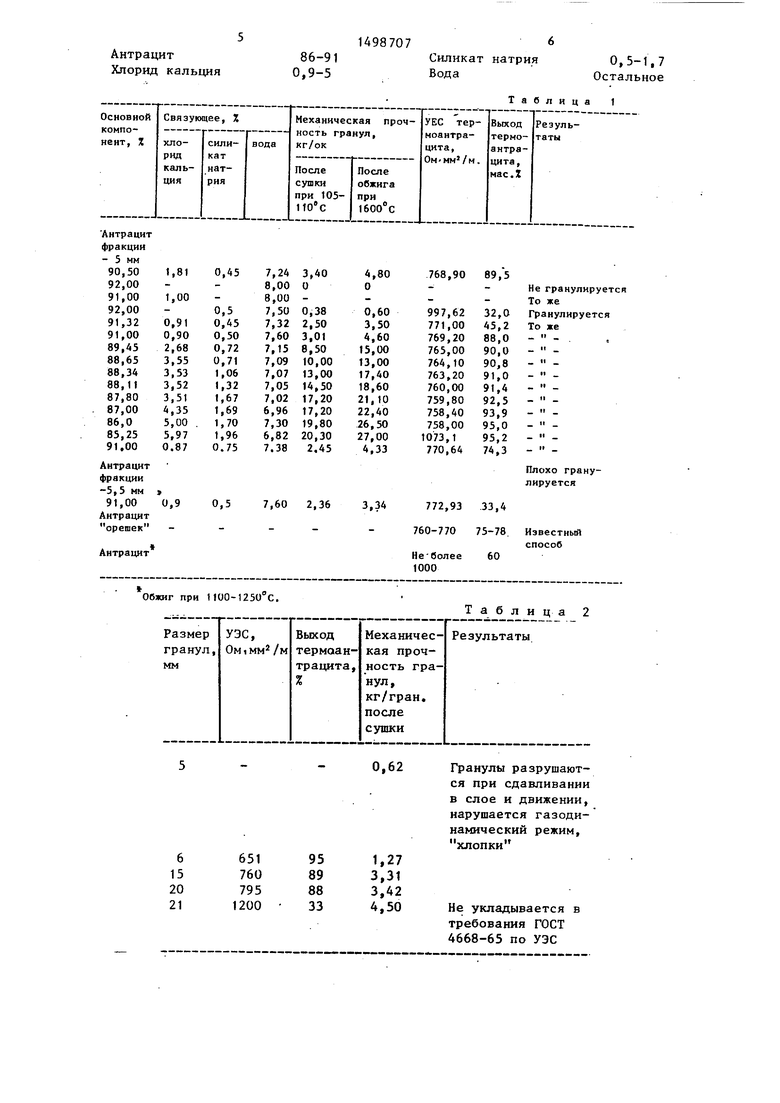

В табл. 1 представлены данные по прочности и удельному электрическому сопротивлению гранул и результаты сравнительных примеров.

Из представленных в табл. 1 данных следует, что выход термоантрацита по изобретению увеличивается до 88,0-95,0%, что в 1,47-1,58 раза превьппает выход термоантрацита по

4

;о

00

3149

известному способу. При этом его фи- эико-механические характеристики не хуже, чем аналогичные характеристики по известному способу.

Измельчение антрацита перед оком- кованием позволяет исключить микротрещины, которые повьшают УЭС и снижают качество готового продукта, В мировой практике в настоящее время не существует способа термообработки антрацита фракции - 4 мм. Во вращающихся печах обжигают фракцию +20 мм, в ретортных печах фракцию +10 мм, в электрокальцинаторах фракцию +4 мм, следовательно, термообработка неоком кованного антрацита, размеры частиц которого -5 мм, невозможна.

Фракция антрацита -5 мм позволяет получить после окомкования материал плотной упаковки. Увеличение фракции антрацита более -5 мм ухудшает оком- кование и снижает прочность окомко- ванного продукта (табл. 1),

Содержание антрацита более 91% снижает-прочность гранул, что приводит к их разрушению при загрузке в электрокальцинатор, нарушению режима работы электрокальцинатора и уменьшению выхода продукта,

Содержание антрацита менее 86% ухудшает качество электродной массы - увеличивается удельное электросопротивление (УЭС),

Силикат натрия является связующей добавкой, которая придает прочность гранулам, но одновременно увеличивает УЭС, Поэтому его максимальная концентрация составляет 1,7% и выбрана с учетом получения продукта, УЭС ко- торого не. превьш1ает 1000 Ом., т,е, значения, регламентируемого ГОСТом 4794-75,

Дальнейшее увеличение концентрации приводит к получению нестандарт- коТо продукта (табл, 1),

Минимальная концентрация силиката натрия составляет 0,5% и выбрана с учетом максимального выхода продукта, «Дальнейшее снижение этой концентрации уменьшает экономичность процесса окомкования.

Хлорид кальция улучшает связующие свойства силиката натрия и позволяет снизить общее содержание связующего в шихте, что благоприятно для умень шения УЭС, (табл, 1), Увеличение содержания хлорида кальция вьш1е максимального 5% нерационально, так

:

Q 5

0

5 30

,с Q

.с

0

5

как приводит к увеличению УЭС, а снижение ниже минимального 0,9% приводит к снижению прочности гранул и уменьшению выхода продукта (табл, 1),

Вода является растворителем силиката натрия и хлорида кальция и ее вводят в смесь при окомковании для получения полусухой массы, .

В табл, 2 представлены данные по физико-механическим характеристикам термоантрацита и его выходу в зависимости от размеров гранул для сос- та.ва компонентов по примеру 1 и табл, 1, .

Из представленных в табл, 2 данных следует, что при уменьшении размера гранул менее 6 мм значительно увеличиваются потери в процессе термообработки за счет уноса. Кроме того, из мелких фракций активнее возгоняются смолоподобные соединения, которые затем конденсируются в более холодных верхних частях обжиговых агрегатов с образованием газонепроницаемых сводов. При этом нарушается газодинамический режим, возникают так называемые хлопки микровзрывы и , как результат, разгерметизация обжигового аппарата. Кроме того, с . уменьшением размера гранул менее 6 мм резко снижается их механическая прочность (табл, 2), что приводит к их разрушению при загрузке в печи под давлением слоя верхних гранул и их движении и, в конечном счете,, к нарушениям режима термообработки, описанным вьш1е.

Увеличение размера гранул более 20 мм также нерационально, так как при этом гранула не обжигается равномерно на всю глубину, что приводит к значительному повышению УЭС (табл, 2), Формула изобретения

Способ получения термоантрацита путем термообработки антрацита без доступа воздуха, о ,т л и ч а ю - щ и и с я тем, что, с целью увеличен ния выхода термоантрацита при сохранении его физико-механических характеристик, исходный антрацит перед термообработкой измельчают до фракции 5 мм и окомковьшают в гранулы размером 6-20 мм в. водном раствори силиката натрия и хлорида кальция при следующем соотношении компонентов гранулируемой массы, мас,%:

Антрацит Хлорид кальция

86-91 0,9-5

натрия

Таблица

0,5-1.7 Остальное

1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Способ получения формованного термоантрацита | 1989 |

|

SU1680763A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА С ПОВЫШЕННОЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ | 2010 |

|

RU2443623C1 |

| Способ управления процессом термоподготовки антрацита в электрокальцинаторе | 1988 |

|

SU1589020A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Способ получения термоантрацита | 1987 |

|

SU1423577A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1984 |

|

SU1178692A1 |

| СПОСОБ ПРОКАЛКИ АНТРАЦИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2050406C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАНТРАЦИТА ВО ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ | 1995 |

|

RU2119531C1 |

Изобретение относится к электродной промышленности и может быть использовано при изготовлениии обожженных и графитированных электродов. Цель - увеличение выхода термоантрацита без ухудшения его физико-механических характеристик. Предлагается способ получения термоантрацита, включающий измельчение исходного антрацита до фракции 5 мм и окомковывание его в гранулы размером 6-20 мм в присутствии силиката натрия и хлорида кальция при следующем соотношении компонентов, мас.%: антрацит 86-91, хлорид кальция 0,9-5, силикат натрия 0,5-1,7, вода остальное с последующей термообработкой окомкованного антрацита без доступа воздуха. Изобретение позволяет увеличить выход термоантрацита до 88,0-95,0%, что в 1,47-1,58 превышает выход термоантрацита по известному способу, при этом его механическая прочность и удельное электрическое сопротивление , не хуже, чем у антрацита по известному способу. 2 табл.

0бжиг при 1100-1250 с.

Таблица 2

| Устройство для управления адаптивным роботом | 1983 |

|

SU1130829A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гасик М.И | |||

| Самообжигающиеся электроды рудовосстановительных электропечей | |||

| -М.: Металлургия, 1976, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1989-08-07—Публикация

1987-07-07—Подача