Изобретение относится к технологии брикетирования твердого топлива,в частности к получению брикетированного термоантрацита, применяемого в электродной промышленности.

Цель изобретения - упрощение процесса.

Пример. Для получения термоантрацита используют госсиполовую смолу (ОСТ 18-114-73) с молекулярной массой, соответствующей формуле СзоНзоОз.

Смола имеет следующие показатели:

Кислотное число,

мг КОН70-100

Содержание золы,

%Не более 1,2

Содержание влаги

и летучих веществ, % Не более 4

Растворимость в

ацетоне, %Не менее 70

Т. пл , °С 60 ±5

Смола растворима в метаноле, этамо- ле, пиридине, диэтиловом эфире и хлороформе, она слаботоксична, летальная доза (ЛДбо) 2250-3340 мг/кг.

1,25 кг антрацита фракции 4 мм. отвечающего ГОСТ 9604-75 зольность не более 5,0%; содержание влаги не менее 6%: плотность 1,55 г/см , смешивают с госсиполо- вой смолой в массовом отношении 1:0,1, (0,125 г смолы). Смешение проводят в смесителе при 100° С в течение 45 мин до получения однородной смеси. После этого из смеси формуют брикеты при температуре 90 ± 10° С под давлением 250 кг /см . Брикеты имеют диаметр 20 мм и высоту 20 мм, вес каждой 13,5 г. Брикеты подвергают термообработке в электрокальцинаторе. Первые 2 ч скорость нагрева составляет 350 О 00

9

VJ О СО

400° С/ч в слое антрацитовых брикетов, в дальнейшем скорость нагрева составляет 50° С/ч (до 1600° С). При достижении 1600° С проводят изотермическую выдержку брикетов в течение 1 чДля предотвращения окисления и повышения прочности брикетов в электро- кальцинаторе создают инертную среду с использованием азота.

Полученные брикеты в количестве 1 кг подвергают ситовому анализу на ситах размером 20x20 мм. По выходу надрешетной фракции определяют выход готового продукта, который составляет 98,3%. Удельное электросопротивление брикетов 715-Ю 6 Ом-м, плотность 1,33 - 1,45 г/см3, прочность на разрыв, определенная согласно ГОСТ 23776-79, 3,9 - 4,5 МПа.

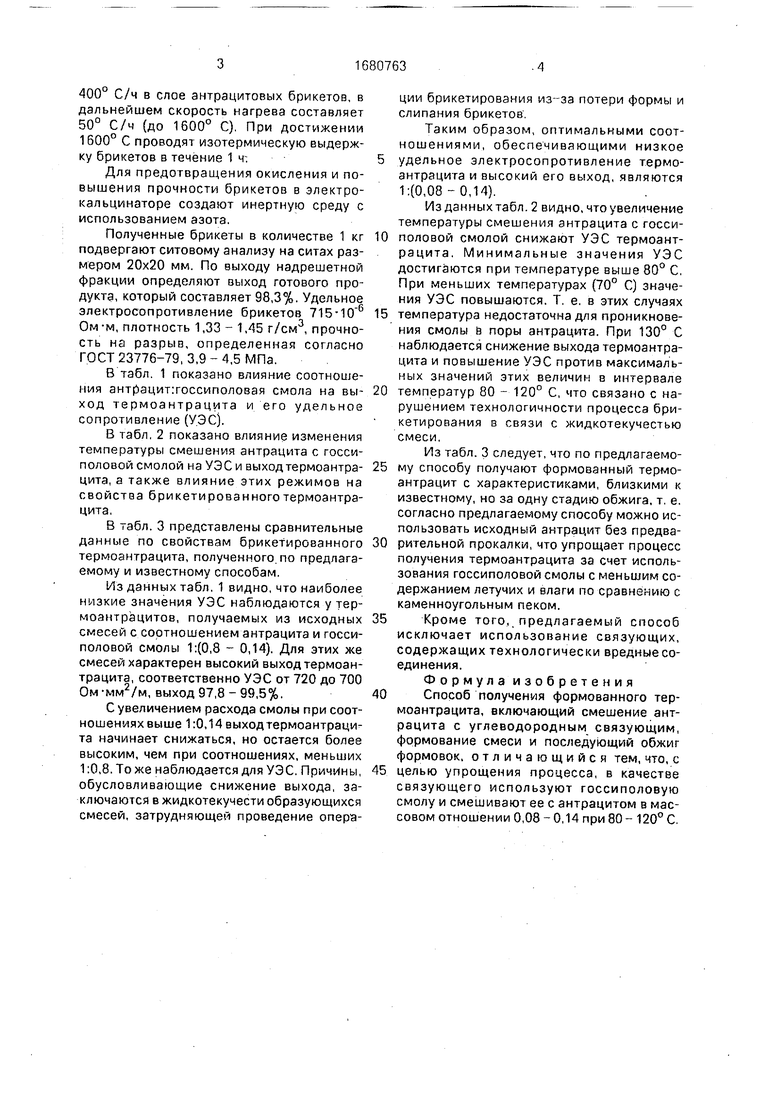

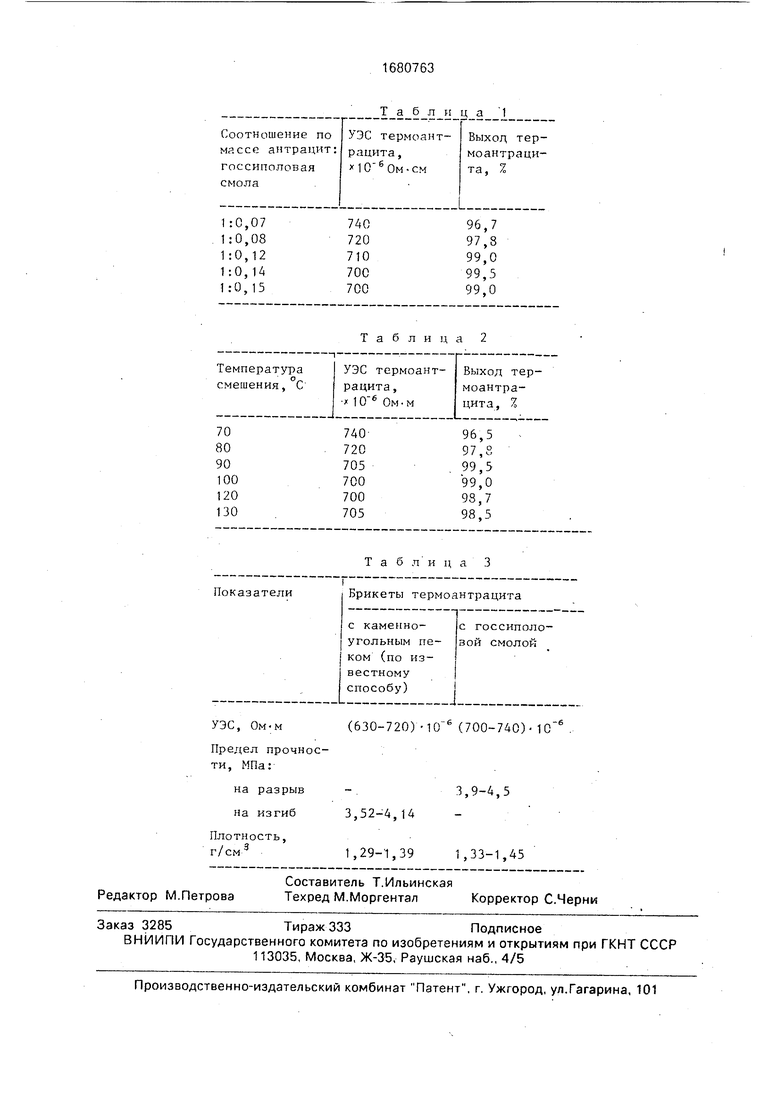

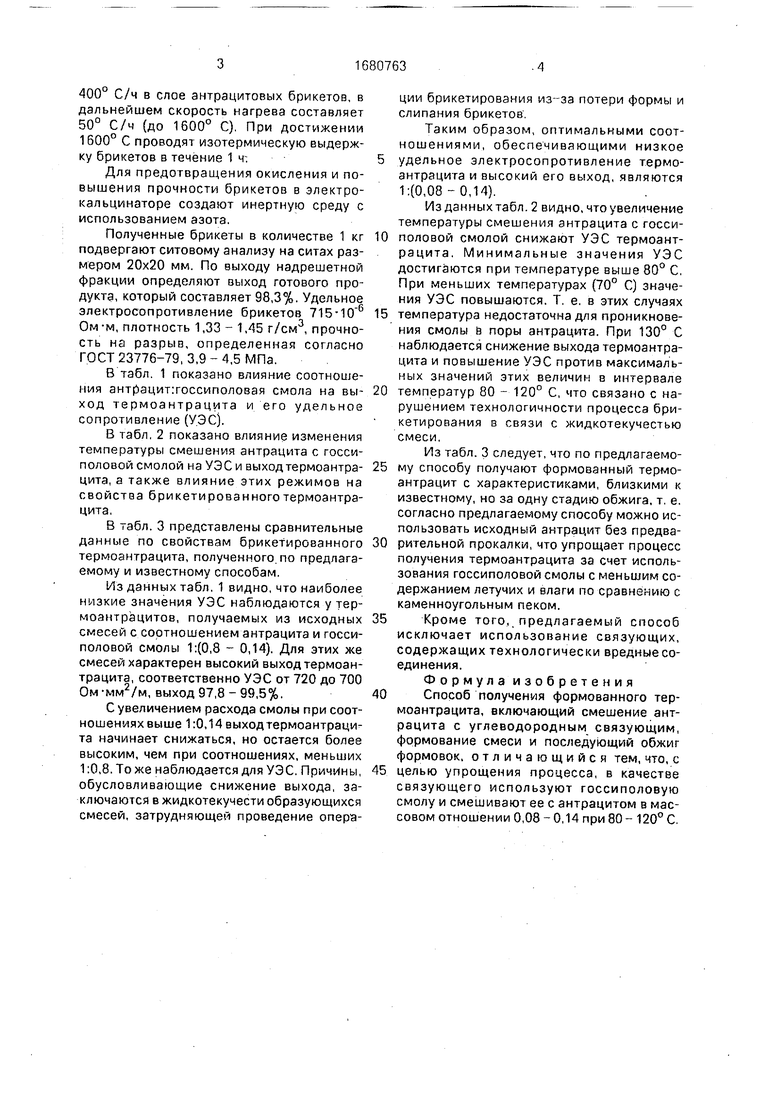

В табл. 1 показано влияние соотношения антрацит:госсиполовая смола на выход термоантрацита и его удельное сопротивление (УЭС).

В табл. 2 показано влияние изменения температуры смешения антрацита с госси- половой смолой на УЭС и выход термоантрацита, а также влияние этих режимов на свойства брикетированного термоантрацита,

В табл. 3 представлены сравнительные данные по свойствам брикетированного термоантрацита, полученного по предлагаемому и известному способам.

Из данных табл, 1 видно, что наиболее низкие значения УЭС наблюдаются у термоантрацитов, получаемых из исходных смесей с соотношением антрацита и госси- половой смолы 1:(0,8 - 0,14). Для этих же смесей характерен высокий выход термоантрацита, соответственно УЭС от 720 до 700 Ом -мм2/м, выход 97,8 - 99,5%.

С увеличением расхода смолы при соотношениях выше 1:0,14 выход термоантрацита начинает снижаться, но остается более высоким, чем при соотношениях, меньших 1:0,8. То же наблюдается для УЭС. Причины, обусловливающие снижение выхода, заключаются в жидкотекучести образующихся смесей, затрудняющей проведение операции брикетирования из-за потери формы и слипания брикетов

Таким образом, оптимальными соотношениями, обеспечивающими низкое

удельное электросопротивление термоантрацита и высокий его выход, являются 1:(0,08 -0,14).

Из данных табл. 2 видно, что увеличение температуры смешения антрацита с госсиполовой смолой снижают УЭС термоантрацита. Минимальные значения УЭС достигаются при температуре выше 80° С. При меньших температурах (70° С) значения УЭС повышаются. Т. е. в этих случаях

температура недостаточна для проникновения смолы в поры антрацита. При 130° С наблюдается снижение выхода термоантрацита и повышение УЭС против максимальных значений этих величин в интервале

температур 80 - 120° С, что связано с нарушением технологичности процесса брикетирования в связи с жидкотекучестью смеси.

Из табл. 3 следует, что по предлагаемому способу получают формованный термоантрацит с характеристиками, близкими к известному, но за одну стадию обжига, т. е. согласно предлагаемому способу можно использовать исходный антрацит без предварительной прокалки, что упрощает процесс получения термоантрацита за счет использования госсиполовой смолы с меньшим содержанием летучих и влаги по сравнению с каменноугольным пеком.

Кроме того, предлагаемый способ

исключает использование связующих, содержащих технологически вредные соединения.

Формула изобретения

Способ получения формованного термоантрацита, включающий смешение антрацита с углеводородным связующим, формование смеси и последующий обжиг формовок, отличающийся тем, что, с

целью упрощения процесса, в качестве связующего используют госсиполовую смолу и смешивают ее с антрацитом в массовом отношении 0,08 - 0,14 при 80 - 120° С

Т

Соотношение поУЭС термоант-Выход терма ссс антрацит:рацита,моантраци- госсиполовая 1C 6Ом-смта, % смола

L

1:0,0774096,7

1:0,0872097,8

1:0,1271099,0

1:0,1470099,5

1:0,1570099,0

Таблица 2

Температура УЭС термоант- Выход тер- смешения, С рацита, моантра- Ом-м цита, %

7074096,5

8072097,8

9070599,5

10070099,0

12070098,7

13070598,5

Таблица 3 Показатели Брикеты термоантрацита

с каменно- с госсиполо- угольным пе- вой смолой ком (по известномуспособу) I

УЭС, Ом-м (630-720) (700-740)-1C 6

Предел прочности, МПа:

на разрыв-3,9-4,5

на изгиб3,52-4,14

Плотность,

г/см31,29-1,391,33-1,45

Составитель Т.Ильинская Редактор М.ПетроваТехред М.МоргенталКорректор С.Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАНТРАЦИТА ВО ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ | 1996 |

|

RU2115634C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Способ получения термоантрацита | 1987 |

|

SU1498707A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА С ПОВЫШЕННОЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ | 2010 |

|

RU2443623C1 |

| Способ получения термоантрацита | 1987 |

|

SU1423577A1 |

| ВЛАГОУСТОЙЧИВЫЙ ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2345124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОАНТРАЦИТА ВО ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ | 1995 |

|

RU2119531C1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1991 |

|

RU2024593C1 |

| Шахтная печь для прокалки кускового материала | 1980 |

|

SU903673A1 |

Изобретение относится к технологии брикетирования твердого топлива, в частности к получению формованного термоантрацита, применяемого в электродной промышленности. Цель изобретения - упрощение процесса Для этого антрацит (фракции 4 мм) смешивают с госсиполо- вой смолой в массовом отношении ее к антрациту 0,08 - 0.14 при 80 - 120° С, формуют смесь в брикеты и затем обжига- юг(до 1600° С). 3 табл

| Способ получения углеродного формованного топлива | 1986 |

|

SU1386641A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Larsen В гпагидр | |||

| Высокотемпературные свойства электродов на основе антрацита | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Baden- Baden, 30 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-30—Публикация

1989-01-18—Подача