Изобретение относится к области металлургии, а именно к составу конструкционной стали для поковок, и предназначено для изготовления крупных тяжелонагруткенных деталей горнодобывающего и металлургического оборудования, работающих при низких и нормальных температурах и испытывающих высокие нагрузки, например валов осей, шестерен.

Цель изобретения - повьшшние прочностных свойств при сохранении уровня ударной вязкости и пласт чности стали,

Сталь выплавляли в 400 кг печи с основной футеровкой тигля. Каждьтй состав разливали в изложницы на слитки весом ДО кг. Слитки подвергали отжигу по режиму: нагрев до 1150 С, выдержка 4 ч и охлаждение с печью. После отжига слитки подвергали ковке в интервале температур 1200-850 (; Были изготовлены поковки диаметром 150 мм и Д.ПИНОЙ 200 ьяи,

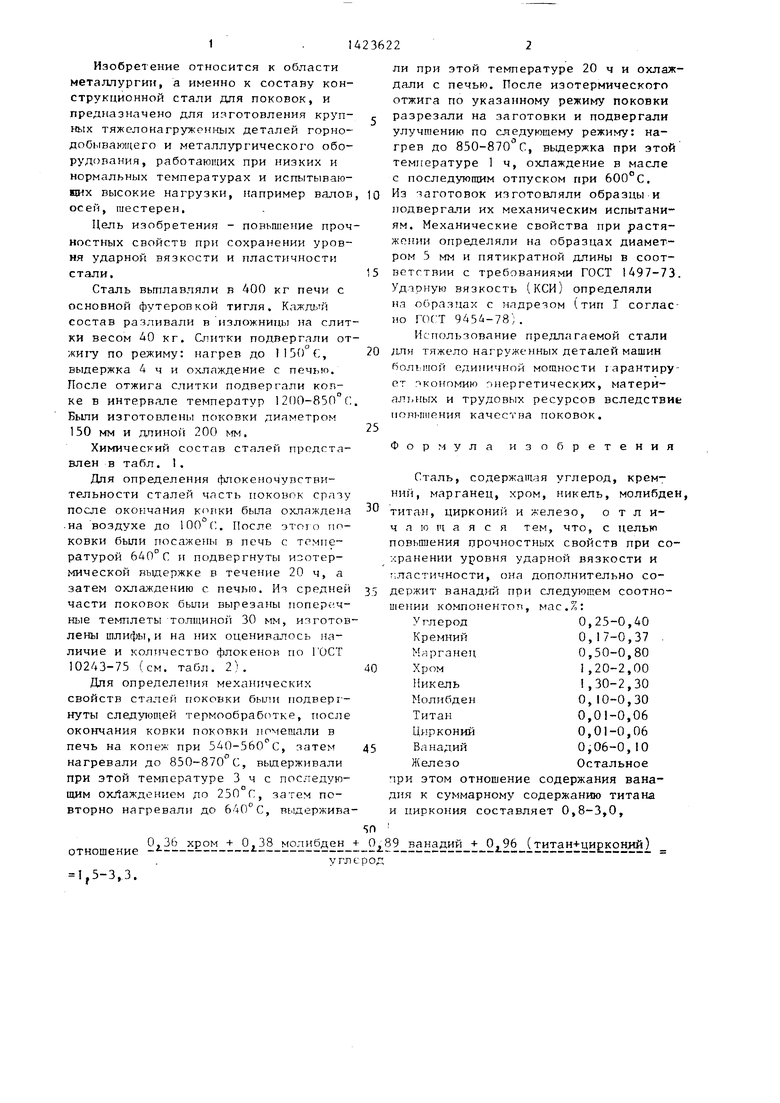

Химический состав сталей представлен в табл. 1.

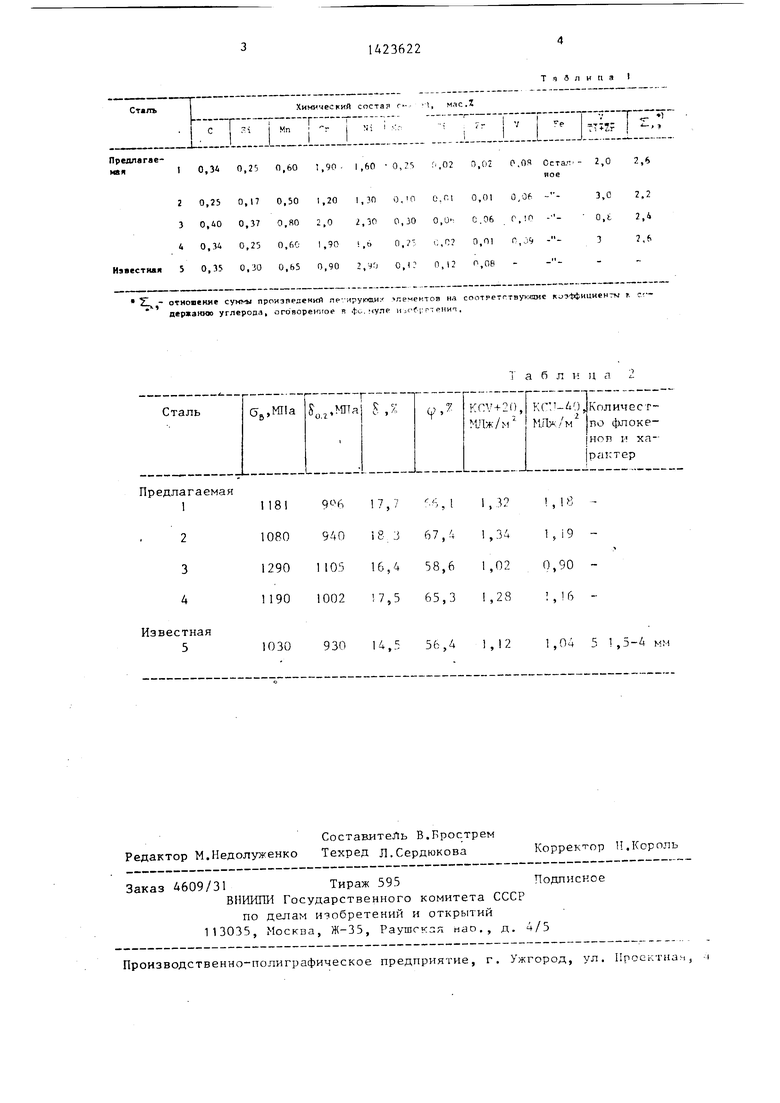

Для определения с}шокеночувстви- тельности сталей часть поковок сразу после окончания колки была охлаждена .на воздухе до 100 Г ,. После этого поковки были гтосажены в печь с температурой 640°С и подвергнуты изотермической выдержке в течение 20 ч, а затем охлаждению с печью. Из средней части поковок были вырезаны nonept -ч- ные темплеты толщиной 30 мм, изготовлены шлифы,и на них оценивалось наличие и количество флокенов по ГОСТ 10243-75 (см, табл. 2).

Для определения механических свойств сталей поковки были подверг-- нуты следующей термообработке, после окончания ковки поковки помещали в печь на копе при 540-560 С, затем нагревали до 850-870 С, выдерживали при этой температуре 3 ч с последующим охлаждением до 250 С, затем повторно нагревали до 640°С, выдерживали при этой температуре 20 ч и охлаждали с печью. После изотермического отжига по указанному режиму поковки

разрезали на заготовки и подвергали улучшению по следующему режиму: нагрев до 850-870 С, выдержка при этой температуре 1 ч, охлаждение в масле с последующим отпуском при 600°С,

Из заготовок изготовляли образцы и подвергали их механическим испытаниям. Механические свойства при растяжении определяли на образцах диаметром 5 мм и пятикратной длины в соответствии с требованиями ГОСТ 1497-73. Уд-арную вязкость (КСИ) определяли на образцах с надрезом (тип Т согласно ГОСТ 9454-78;.

Использование предлагаемой стали

дли тяжело нагруженных деталей машин большой единичной мощности гарантирует экономию Г)нергетическ.их, материальных и трудовых ресурсов вследствие повышения качества поковок.

0

5

0

5

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, титан, цирконий и железо, о т л и- ч а ю щ а я с я тем, что, с целью повышения прочностных свойств при со- ;ранении уровня ударной вязкости и ;;ластичности, она дополнительно содержит ванадий при следующем соотно- и1епии кОмпонентоп, мас.%:

Углерод0,25-0,40

Кремний0,17-0,37 .

Марганец0,50-0,80

Хром1,20-2,00

Никель1,30-2,30

Молибден0,10-0,30

Титан0,01-0,06

Цирконий0,01-0,06

Ванадий0,06-0,10

Л елезоОстальное

при этом отношение содержания вана- дня к суммарному содержанию титана и цирко}1ия составляет 0,8-3,0,

| название | год | авторы | номер документа |

|---|---|---|---|

| Конструкционная сталь | 1982 |

|

SU1105513A1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| Сталь | 1985 |

|

SU1361195A1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2333287C2 |

| Конструкционная сталь | 1985 |

|

SU1315519A1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2018 |

|

RU2690257C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2010 |

|

RU2447186C2 |

| СТАЛЬ | 1991 |

|

RU2016125C1 |

| Сталь | 1990 |

|

SU1787168A3 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

Изобретение относится к области металлургии, а именно к составам конструкционной стали для поковок, и предназначено для изготовления круп- чых тяжелонагруженных деталей горнодобывающего и металлургического оборудования, работающих при низких и нормальных температурах и испытывающих высокие нагрузки. Цель изобретения - повышение прочностных свойств при сохранении уровня ударной вязкости и пластичности стали. Это достигается тем, что сталь дополнительно содержит ванадий при следующем соотношении компонентов, мас.%: углерод 0,25-0,40; кремний 0,17-0,37; марганец 0,50-0,80; хром 1,20-2,00; никель 1,30-2,30; молибден 0,10-0,30; тчтан 0,01-0,06; цирконий 0,01-0,06; яанадий 0,06-0,10; железо остальное, при этом отношение содержания ванадия к суммарному содержанию титана и циркония составляет 0,8-3,0, а отношение 0,36 хром +0,38 молибден +0,89 ванади-й + 0,96 (титан+цирконий) к углероду равно 1,5-3,3. Стгшь можно использовать для изготовления деталей машин большой единичной мощности, например валов, осей, шестерен шага- экскаваторов. 2 табл. в СЛ

отношение 1,5-3,3.

0 36 хром + 0 38 молибден + 0 89 ванадий + (титан+ци кон 1й)

углерод

1ZI

Mn

Химический состая с-- , млс.2

I

предлагаемая1 0,34 0,25 П.бО 1,90- 1,60 0,2 Г-,02 0,02 0,ОЯ Сста.П - 2,02,6

вое

20,250,170,50:,201,30О.Ю0,Г,10,010, 3,02,2

30,400,370,802,02,300,300,U i0,060,0- - 0,t2,4

40,340,250,601,90 ,6О, 0,,01С, . 32,6 Иэвестияя 50,350,300,Ь50,902,400,,12f,OB-- 21 - отнояение сую-ы произведений ле-.-ирукяии: лe(eн.тoв на соотретгтвуююте коэффициенты г. г.- - аержакнк углерода, огояоретюе я фо, :(уле и jcf ГГТРИИЧ ,

Предлагаемая

т я 5 л н n а 1

li.

а б Л li Ц а

Авторы

Даты

1988-09-15—Публикация

1987-01-15—Подача