113

Изобретение относится к металлургии, в частности к конструкционньгм сталям, и может быть использовано при изготовлении тяжелонагруженных крупных деталей как в литом, так и в кованом исполнении, преимущественно работающих в условиях ударных и циклических нагрузок (гребные валы, зкс- центриковые валы, литые проушины и др.).

Цель изобретения - повышение пластичности, ударно-усталостной прочности и сопротивления разрушению.

Достигаемое повышение ударно-уста- лостной прочности и пластичности обусловлено сильным измельчением зерна феррита и наличием мелких упроч- карбидных фаз, отсутствием кислорода, что обеспечивает получе- ние плотного слитка (отливки). Упо- |мянутые упрочняющие фазы блокируют плоскости скольжения и обеспечивают закрепление дислокаций в феррит- ной матрице. Однако количество и раз- меры упрочняю1чих фаз должно быть вполне определенным: увеличение числа этих частиц больше определенного предела вызывает Излишне высокую плотность закрепленных дислокаций и повьшение в связи с этим прочности, снижение пластичности и вязкости ста- ли. Снижение же количества закреплен- ных дислокаций в связи с уменьшением числа частиц или укрупнением их вызывает понижение прочности. Совместное введение в малоуглеродистую сталь ванадия, ниобия, циркония, титана и алюминия и повьш1ение на этой основе всего комплекса механических свойств как в литом, так и в кованом состояниях обусловлено также (кроме тормозящего действия карбидных частиц на рост зерна) изменением структуры аус- тенита, температурного интервала и

характера ( - об-превращения, фазового состава стали и состояния феррита, а также рафинированием твердого раствора.

По степени торможения роста зерна при высоких температурах карбидообра- зующие элементы, вводимые в разработанную сталь, располагаются в следующей последовательности: ванадий, ниобий, титан, цирконий, при этом степень их влияния возрастает в указ ан- ном порядке. Ванадий тормозит рост зерна аустенита до температур порядка 1000-1020 С, при более высоких

1

g о 5 О - о

5

5

0

5

952

температурах карбиды ванадия диссоциируют и ванадий переходит в аусте- нит. Дальнейшее сохранение мелкого зерна аустенита обеспечивается ниобием, а при еще более высоких температурах - титаном и цирконием. Таким образом, при наличии в стали указанных элементов сталь разработанного состава сохраняет весьма малое зерно аустенита вплоть до 1200-1250 С. Нагрев до такой высокой температуры необходим для обеспечения высокой пластичности при ковке, при изготовлении кованых деталей, а при изготовлении литых деталей такой подход позволяет производить гомогенизирующий отжиг при высокой температуре без укрупнения зерна. Это обеспечивает высокую однородность твердого раствора и соответственно высокую ударно- усталостную прочность.

Наряду с указанным благоприятным влиянием элементов, вводимых в сталь (измельчение зерна), повьш1ение механических свойств стали (в кованом состоянии) достигается также благодаря тому, что легирующие элементы (ванадий и ниобий)., растворяясь в аустените (при этом дисперсные фазы титана и циркония обеспечивают сохранение мелкого зерна), замедляют процесс его рекристаллизации. Поэтому при наличии этих элементов У - оо-пре- вращение при последующем охлаждении протекает в условиях, при которых возникающий феррит унаследует дислокационную структуру, созданную в результате предшествовавшей пластической деформации. В итоге образующаяся ферритоперлитная структура формируется в условиях повьш1енной плотности и оптимального распределения дислокаций, обусловленных влиянием карбонит- ридных частиц, не растворившихся при температуре ковки, закреплением несовершенств кристаллического строения в виде границ зерен и блоков.

Следствием такой унаследованной структуры является одновременное повышение прочности, пластичности и сопротивления разрушению.

Сталь выплавляют в индукционной печи емкостью 60 кг.

Металл разливают в слитки массой 10 кг. Слитки разрезают вдоль образующей для исследования макрострукт - рыо Металл характеризуется высокой плотностью, без усадочных раковин.

313

пустот и других дефектов, нарушающих сплошность. Полученные заготовки куют методом свободной ковки по технологии, принятой для низкоуглеродистых сталей. Ковку производят на поковки диаметром 30 мм, из которых изготавливают образцы для испытания на растяжение, усталость и ударный изгиб, а также образцы к копру ДСВО для испы- тания на ударно-циклическую усталость

Перед изготовлением образцов для механических испытаний заготовки подвергают термической обработке. На первой стадии производят отжиг при 900-920 С с последующим охлаждением со скоростью 30-40 град/ч. Цель этой предварительной термической обработки - выравнивание химического состава, улучшение обрабатываемости реза- нием.

Окончательная термическая обработка состоит в нормализации по режиму: температура нагрева 880-900°С, выдержка 20 мин, охлаждение на воздухе до 300-400 С, далее следует отпуск: образцы нагревают до 620-640 С, вьщерж- ка при отпуске составляет 20 мин, охлаждение производят вместе с печью.

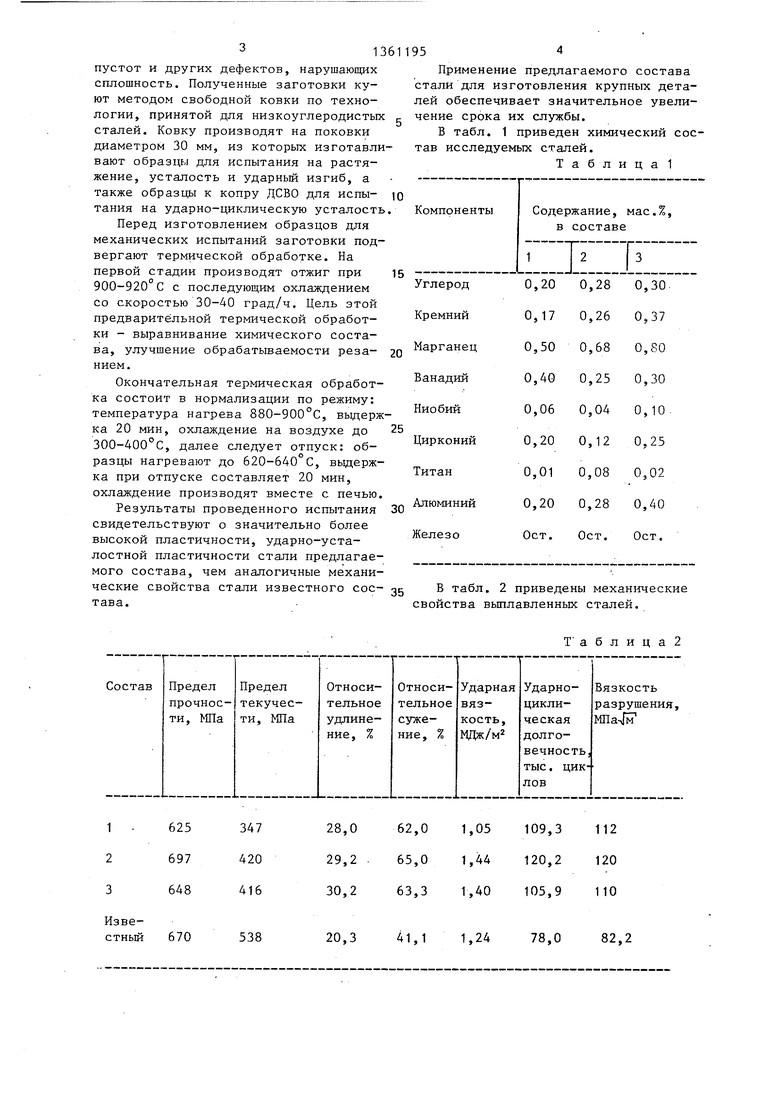

Результаты проведенного испытания свидетельствуют о значительно более высокой пластичности, ударно-усталостной пластичности стали предлагаемого состава, чем аналогичные механические свойства стали известного сое- тава.

1 2 3

Известный

625 697 648

670

347 420 416

538

28,062,01,05109,3112

29,2 .65,01,44120,2120

30.263,31,40105,9110

20.341,11,2478,082,2

954

Применение предлагаемого состава стали для изготовления крупных деталей обеспечивает значительное увеличение срока их службы.

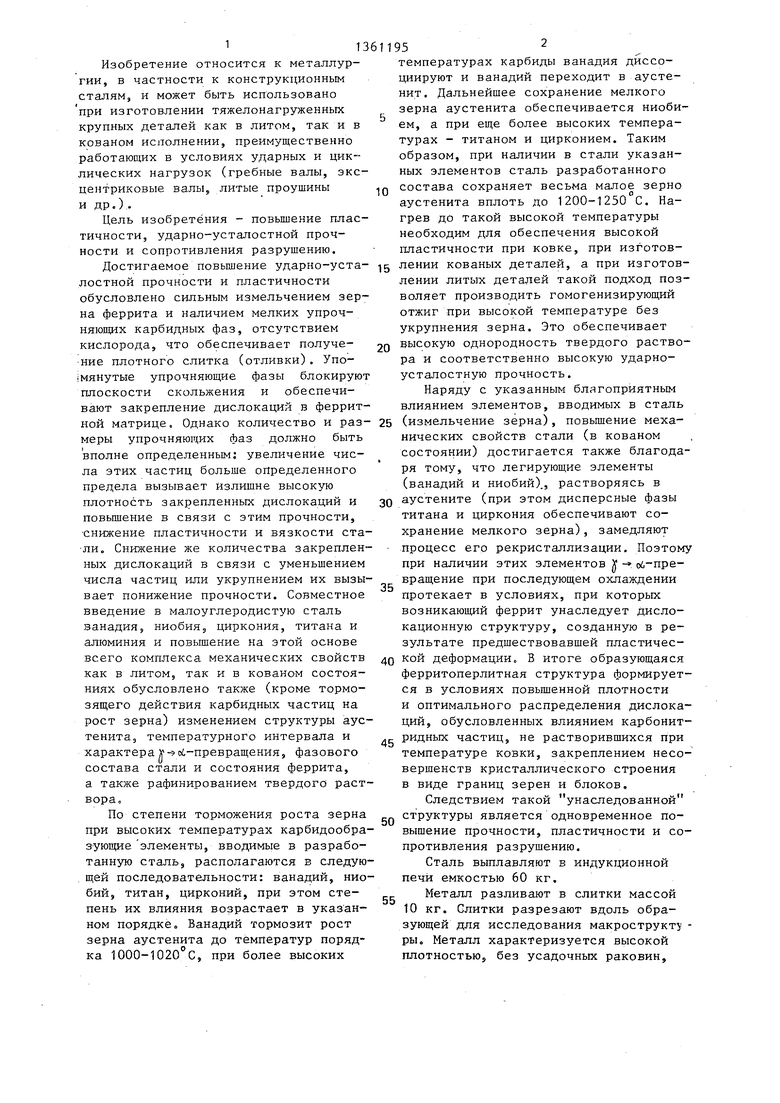

В табл. 1 приведен химический состав исследуемых сталей.

Таблица 1

В табл. 2 приведены механические свойства вьшлавленных сталей.

Т аблица2

13611956

Формула изобретенияУглерод0,20-0,30

Сталь, содержащая углерод, марга-Марганец0,50-0,80

нец, кремний, ванадий, ниобий, титан.Кремний0,17-0,37

алюминий и железо, отличаю-g Ванадий0,30-0,40

щ а я с я тем, что, с целью повыше-Ниобий0,06-0,10

ния пластичности, ударно-усталостнойТитан0,01-0,02

прочности и сопротивления разрушению.Алюминий0,20-0,40

она дополнительно содержит цирконийЦирконий0,12-0,20

.При следующем соотношении компонен-ю ЖелезоОсталь тов, мас.%,ное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| КОВАНАЯ ДЕТАЛЬ ИЗ СТАЛИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2832530C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Цементуемая теплостойкая сталь | 2020 |

|

RU2748448C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

Изобретение относится к области металлургии и может быть использовано для производства конструкционной стали для изготовления тяжелонагруженных крупных деталей как в литом, так и кованом исполнении, преимущественно работающих в условиях ударных и циклических нагрузок (гребные валы, бабы молотов, литье проушины и др.). Цель изобретения - повышение пластич ности, ударно-усталостной прочности и сопротивления хрупкому разрушению. Сталь имеет следующий химический состав, мас.%: углерод 0,20-0,30; марганец 0,50-0,80; кремний 0,17-0,37; ванадий 0,30-0,40; ниобий 0,06-0,10; титан 0,01-0,02; алюминий 0,20-0,40; цирконий 0,12-0,20; железо - остальное. 2 табл. е S (Л со :о

| Сталь углеродистая, качественная конструкционная | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| РЕЛЕ | 1924 |

|

SU1050A1 |

| Конструкционная сталь | 1977 |

|

SU657079A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-23—Публикация

1985-12-02—Подача