(21)417J553/29-12

(22)29J2.86

(Д6) 15.09.88. Бюл. № 34

(71)Центра.пьный научно-исследовательский институт бумаги. Институт химической физики АН СССР и Институт синтетических полимерных материалов АН СССР

(72)Н.С. Ениколопов, А.И. Бобров, Л.С. Сахоненко, Т.А. Бондарева, Е.А. Балашова, В.К. Комаров,

С.Н. Зеленецкий, М.А. Трунова и А.А. Зуйков

(53)676.1.02 (088.8)

(56)Ласкеев П.Х. Производство древесной массы. М. Лесная промьшшей- ность, 1967, с. Д56.

Патент Франции ff 2509766, кл. D 21 В 1/04, 1983.

(54)СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА

(57)Изобретение относится к области целлюлозно-бумажной промышленности

и может быть использовано при производстве волокнистых полуфабрикатов для изготовления различных видов бумаги и картона. Цель изобретения - повьшение степени делигнификации целевого продукта при одновременном улучшении его физико-механических показателей, В способе получения волокнистого полуфабриката высокого выхода, включающем предварительную хи- М1 ческу1о обработку древесной щепы и последующую механическую обработку путем пропускания обработанной щепы через чередующиеся зоны транспортирования и дефибрирования в аппарате непрерывного действия при давлении и деформировании, дефибрирование щепы осуществляют при скорости деформации 120-360 сек и величине деформации сдвига 250-1200%. При этом деформирование ведут при давлении 5-50 МПа в двухшнековом смесителе кулачково- . го типа. Предварительную химическую обработку щепы проводят щелочью и/или ( сульфитом натрия или бисульфитом натрия. 2 з.п. ф-лы, 1 табл.

(Л

Изобретение относится к целлюлозно-бумажному производству и может быть использовано при производстве волокнистых полуфабрикатов для изготовления различных видов бумаги и картона.

Цель изобретения - повышение степени делигнификации целевого продукта при одновременном улучшении его физико-механических показателей.

В предлагаемом способе получения волокнистого полуфабриката высокого выхода, включающем предварительную химическую обработку древесной щепы и последующую механическую обработку путем пропускания обработанной щепы через чередующиеся зоны транспортирования .и дефибрирования в аппарате непрерьшного действия при давле НИИ и деформировании, дефибрирование щепы при давлении осуществляют при скорос.ти деформирования 120-360 с и величине деформации сдвига 250- 1200%.

При этом дефибрирование ведут при давлении 5-50 МПа в двухшнековом смесителе кулачкового типа.

Предварительную химическую обработку древе сной щепы проводят щелочь и/или сульфитом натрия, или бисульфитом натрия.

Дефибрирование в предлагаемом способе осуществляют за счет сдвиговых деформаций в сочетании с давлени ем в момент достижения минимального зазора между поверхностями измельчающих органов, т.е. пар кулачковых элементов.

В зоне дефибрирования двухшнеково го смесителя непрерьгоного действия кулачкового типа обработанную щепу подвергают кратковременному интенсивному химико-термомех&иическому воз- .действию, в результате чего проис- ходит разрыв межволоконных связей, разволокнение древесины и дальнейшее взаимодействие лигнина, находящегося на поверхности волокон, с химическими реагентами, позволяющее по- лучить продукты с различным содержанием остаточного лигнина.

Способ осуществляют следующим образом.

Древесную щепу обрабатывают в ав- токлаве в течение 15-60 мин пря 90- раствором едкого натра и/или сульфита натрия, или бисульфита натрия при гидромодуле 1:5. Расход химического реагента составляет 1-16% от массы абсолютно сухой (а. с.) древесины.

Далее химически обработанною щепу подают в аппарат непрерывного действия кулачкового, типа с чередующимися зонами транспортирования и дефир- рированияо Для достижения заданной степени дефибрирования зоны могут чередоваться и общее их количество может быть от 3 до 7, при этом количество зон дефибрирования соответственно от -1 до 3.

В качестве аппарата можно использовать двухшнековый смеситель непрерьгоного действия кулачкового типа или аппарат типа Брабендер.

Указанной обработке может предшествовать обработка насыщенным паром при 105-110 С в течение 1-10 мин

Затем массу промьшают, при необходимости отбеливают известными способами.

Пример 1. Способ получения волокнистого полуфабриката высокого выхода осуществляют следующим образом. Щепу из березовой древесины об- рабатьшают в автоклаве в течение 30 мин при УО-У5 С раствором едкого натра (расход 10% к а.с. древесины) при гидромодуле 1:5. Затем обработанную щепу подвергают дефибрированию при скорости деформирования 120 и величине деформации сдвига 250% в двухшнековом смесителе непрерывного действия кулачкового типа с чередующимися зонами транспортирования. При этом дефибрирование осуществляют при давлении 5 МПа. Скорость деформирования равная 120 ,опре- деляется расчетным путем по нижеприведенной формуле исходя из заданного зависимого параметра оаботы смесителя - скорости вращения шнеков (ti- ; , равной 60 об/мин или 6,/8 рад/с.

.2

с

2to R; „О

i 0

OJ - скорость вращения шнеков

смесителя, рад/с; R - внутренний радиус корпуса смесителя, м;

R- « 27,5.1U м;

R - средний радиус сечения измельчающего элемента, м

RO - 26,0-10 м ;

3

.5.

37Ji (27,5-10 ) -(26,0-10 ) (с- ).

Величину деформации сдвига ( f) определяют из следующих задаваемых параметров:

и- - скорость вращения шнеков

( td 60 об/мин); Q - производительность аппарата

(Q 0,1 кг/мин); L - длина дефибрирующей зоны (L 6.),

. 60.R;.W.L. / .S -7р ,

где f - плотность обрабатьгоаемой древесины, кг/м (У - 750 кг/м);

S - площадь поперечного сечени рабочей зоны, м (F 1 ,г 1и мЪ;

. 27j 5 10 750-lj 4.IO 2б7о-Гб .6.28:60.6.10-

0,1

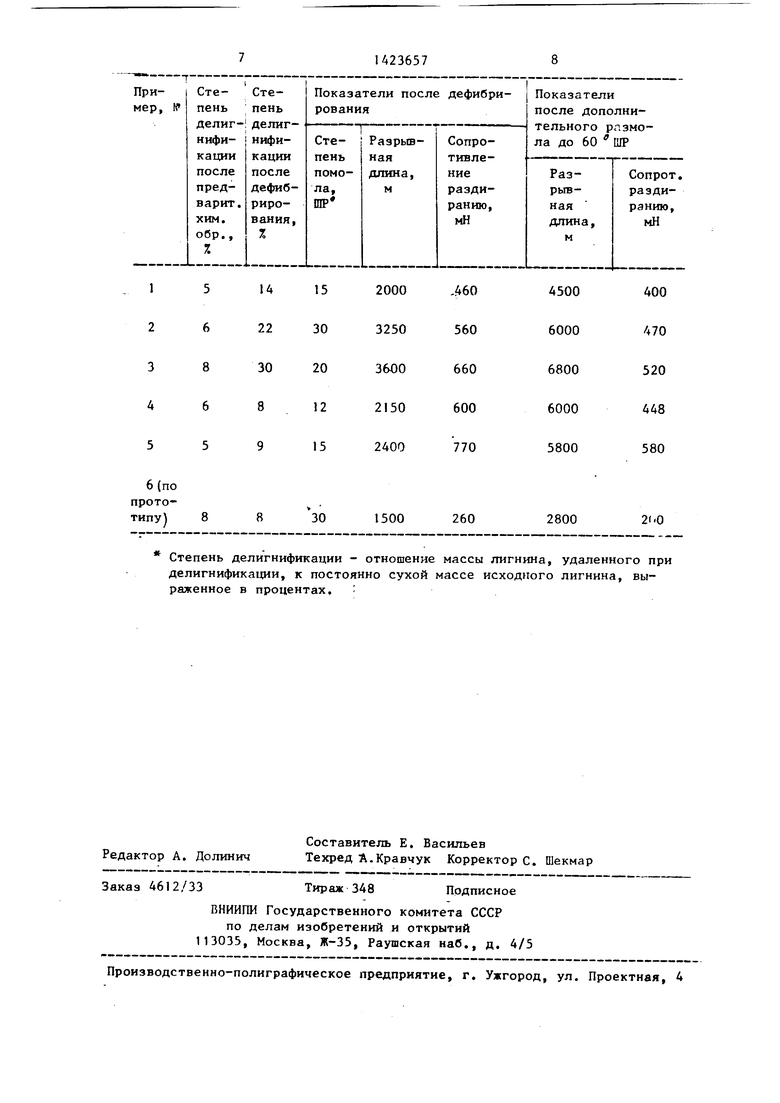

Полученную массу анализируют на содержание лигнина i. по степени помола. Изготовляют отливки масссй ,75 г/м и определяют физико-механи ,ческие свойства. Результаты приведены в таблице.

П р и м е р 2. Способ получения волокнистого полуфабриката высокого выхода осуществляют аналогично примру 1 с той лишь разницей, что щепу обрабатывают смесью растворов едког натра и сульфита натрия (расход В% NaOH и 8% , к а.с. древесине), а дефибрирование проводят при давлении 50 МПа, деформации сдвига 1200% и скорости деформирования 360 с .

Расчет величин деформации сдвига и скорости деформирования осуществляют аналогично примеру 1 исходя из следующих заданных параметров:

6и 18,84 рал/с; Q 0,33 кг/мин; L ЗЗ-Ю м.

Полученную массу анализируют на содержание лигнина и определяют степень помола. Затем готовят отливки массой 75 г/м и определяют физико- механические свойства. Результаты приведены в таблице.

П р и м е р 3. Способ получения волокнистого полуфабриката высокого

23657

выхода осуществляют аналогично примеру 1 , с той лишь разницей, что щепу обрабатьпают смесью растворов едкого натра и сульфита натрия (расход 10Z NaOH и 10% NajSO к а.с. древесине). Дефибрирование проводят при давлении 25 МПа, деформации сдвига 800% и скорости сдвига 20Q .

10 Расчет величин деформации сдвига и скорости деформирования осущестгля-. ют аналогично примеру 1 исходя из следующих заданных параметров: 1л 10,46 рад/с; Q 0,2 кг/мин; L

15 24..

Полученную массу анализируют на содержащие лигнина и определяют степень помола. Затем готовят отливки массой 75 г/м и определяют физико20 механические свойства. Результаты приведены в таблице.

Пример 4. Способ получения волокнистого полуфабриката высокого выхода осуществляют аналогично при25 меру 1, с той лишь разницей, что щепу из еловой древесины обрабатьшают насьщенным паром при 105-110 С в течение Ш мин, а затем в автоклаве в течение 30 мин при 150 с раствором

30 сульфита натрия при его расходе 5% к а.с. древесине. Дефибрирование проводят при давлении 15 МПа, деформации сдвига 600% и скорости деформирования 200 .

Расчет величин деформации сдвига и скорости деформирования осуществляют англогично примеру 1 исходя из следующих заданных параметров: и 10,46 рад/с; Q 0,2 кг/мин; L

40 18ЧО м.

Полученную массу анализируют на содержание лигнина и определяют степень помола. Затем готовят отливки 45 массой 75 г/м и определяют физико- механические свойства. Результаты

приведены в таблице. /

П р и м е р 5. Способ получения

5Q волокнистого полуфабриката высокого выхода осуществляют аналогично примеру 4, с той лишь разницей, что еловую щепу обрабатьшают раствором бисульфита натрия при его расходе

55 2,5% в единицах к а.с. древесине. Дефибрирование проводят при давлении 20 МПа, деформации сдвига 800% и скорости деформирования 240 с36

Расчет величин деформации сдвига и скорости деформирования осуществляют аналогично примеру 1, исходя из следующих заданных параметров:

4 12,56 рад/с; Q 0,23 кг/мин; L 21-10 м.

Полученную массу анализируют на содержание лигнина и определяют степень помола. Затем готовят отливки массой 75 г/м и определяют физико- механические свойства. Результаты приведены в таблице.

Приме р6 (по прототипу). Способ получения волокнистого полуфабри ката высокого выхода осуществляют аналогично примеру с той лищь разницей, что деформирование проводят в двухшнековом аппарате непрерьюного действия с чередующимися зонами траи портирования и дефибрирования, в зонах дефибрирования которого, снабженных прорезями, создается необходимое давление. Дефибрирование проводят при давлении 15 МПа, деформации сдвига 50% и скорости деформирования 10 с .

Полученную массу анализируют на содержание лигнина и определяют степень помола; Затем готовят отливки массой 75 г/м и определяют физико- механические свойства. Результаты приведены в таблице.

Таблица показьшает, что предлагаемый способ по сравнению прототипом позволяет повысить степень делигни

j 0 5

0

5

фикацин целевого продукта на 15-20% при одновременном повьппении физико- механических показателей (разрьгоной длины и сопротивления продавлйванию в 2-2,5 раза).

Это позволяет расширить область использования полученных полуфабрикатов высокого выхода для различных видов бумаги и картона..

Формула изобретения

1.Способ получения волокнистого полуфабриката высокого выхода,включающий химическую обработку древесной щепы при повыщенной температуре и последующую механическую обработку путем пропускания обработанной щепы через чередующиеся зоны транспортирования и дефибрирования в аппарате непрерывного действия при давлении

и деформировании, отличающийся тем, что, с целью повышения степени делигнификации целевого продукта при одновременном улучшении его физико-механических показателей, дефибрирование щепы осуществляют при скорости деформирования 120-360 величине деформации сдвига 250-1200%.

2.Способ по п.1, о т л и ч а ю- щ и и с я тем, что дефибрирование осуществляют в двухшнековом смесителе кулачкового типа.

3.Способ ПОП.1, отлича ю- щ и и с я тем, что дефибрирование ведут при давлении 5-50 МПа.

Степень делигнификации - отношение массы лигнина, удаленного при делигнификации, к постоянно сухой массе исходного лигнина, выраженное в процентах,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| Способ получения волокнистого полуфабриката высокого выхода | 1991 |

|

SU1810414A1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Способ получения целлюлозы | 1979 |

|

SU829747A1 |

| Способ получения волокнистогопОлуфАбРиКАТА | 1979 |

|

SU821610A1 |

| Способ получения волокнистого полуфабриката для изготовления бумаги и картона | 1982 |

|

SU1067110A1 |

| Коробочный картон | 1981 |

|

SU996593A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1994 |

|

RU2061136C1 |

Авторы

Даты

1988-09-15—Публикация

1986-12-29—Подача