Изобретение касается термической и деформационной обработки стали и может быть использовано при изготовлении ленты для пружины и подобных упругих элементов большой ширины.

Цель изобретения - улучшение качества ленты путем повышения числа переменных гибов до разрушения и угла пружинности, а также увеличения предела прочности материала ленты.

Сущность изобретения заключается в том, что полосу из углеродистой стали толщиной 1,0-2,0 мм подвергают изотермической закалке в свинцовой ванне или иной среде, обеспечивающей быстрое охлаждение, при 375-475оС до получения структуры верхнего бейнита, затем полосу прокатывают в холодном состоянии с суммарным обжатием свыше 80%.

Предлагаемый способ изготовления стальной ленты для пружин заключается в том, что полосу из углеродистой стали нагревают в протяжной печи до аустенитного состояния, а затем переносят в свинцовую ванну с температурой 375-475оС. При этой температуре аустенит претерпевает распад на феpритоцементитную смесь - верхний бейнит, который представляет собой прерывистые выделения цементита, расположенные преимущественно вдоль границ кристаллов пересыщенной углеродом α-фазы (феррита).

Время выдержки в ванне должно быть достаточным для полного распада аустенита. При 475оС для нелегированных сталей оно составляет около 2 мин, а при 375оС - около 10 мин. Затем охлаждение проводят на воздухе.

Механические свойства полосы после изотермической закалки в выбранном температурном интервале 375-475оС имеют следующие значения:

после закалки полосы из стали У10А при 475оС предел прочности σв= 1430-1450 МПа, относительное удлинение δ=11-12%;

после закалки полосы из стали У10А при 375оС σв=1500-1530 МПа, δ=8-10%.

В результате наклепа при холодной прокатке прочность возрастает. Например, для полосы из стали У10А, прошедшей изотермическую закалку при 475оС, после деформации с обжатием 80% предел прочности σв=2400-2440 МПа, а после деформации с обжатием 90% достигает 2700-2800 МПа. Относительное удлинение составляет около 2%, а число перегибов до разрушения 34-38.

Поскольку в холоднодеформированном состоянии углеродистая сталь имеет пониженную упругость, заключительной операцией при изготовлении пружин является низкотемпературное старение. При старении повышаются значения прочности и упругости, сохраняется высокое сопротивление знакопеременным изгибам.

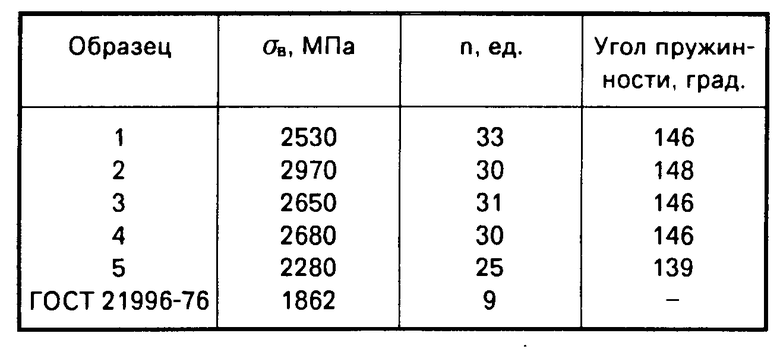

В качестве примеров реализации предлагаемого способа в таблице приведены значения механических свойств (предела прочности σв, числа переменных изгибов n и угла пружинности) для образцов, обработанных по следующим режимам:

образец 1 - изотермическая закалка при 475оС, холодная прокатка с обжатием 80%, старение при 200оС, 30 мин;

образец 2 - изотермическая закалка при 475оС, холодная прокатка с обжатием 90%, старение при 200оС, 30 мин;

образец 3 - изотермическая закалка при 400оС, холодная прокатка с обжатием 80%, старение при 200оС, 30 мин;

образец 4 - изотермическая закалка при 375оС, холодная прокатка с обжатием 80%, старение при 200оС, 30 мин.

Для иллюстрации преимуществ предлагаемого способа в таблице приведены свойства образца ленты из стали У10А, прошедшей патентирование при 525оС и холодную прокатку с обжатием 80% (образец 5), а также требования ГОСТ 21996-76 на пружинную ленту третьей группы прочности, изготавливаемую путем закалки на мартенсит и отпуска.

Полученная известным способом лента из стали с содержанием углерода 0,78% имеет прочность 230 кг/мм2 (2250 МПа) в холоднокатаном состоянии и 250 кг/мм2 (2450 МПа) после старения при 190-200о в течение 1 ч.

Из приведенных в таблице данных видно, что реализация предлагаемого способа изготовления стальной ленты для пружин дает несомненный положительный эффект, заключающийся в повышении пластичности при одновременном обеспечении высокой прочности.

Структурa верхнего бейнита, формирующаяся в процессе изотермической закалки при 375-475оС, обеспечивает запас пластичности, достаточный для последующей холодной деформации прокаткой на реверсивных станах с большими натяжениями с суммарным обжатием свыше 80% без промежуточных умягчающих термических обработках. При холодной прокатке происходит деформационное упрочнение феррита и ориентация цементитных частиц вдоль направления прокатки. Это создает в ленте благоприятную структуру типа композита, характеризуемую сочетанием высокой прочности с высоким сопротивлением знакопеременным изгибам, что особенно важно для пружин и других упругих элементов.

Предлагаемый способ, кроме того, экономичен, так как существенно снижаются затраты на электроэнергию, повышается производительность труда за счет сокращения времени на изготовление ленты. При изготовлении ленты по предложенному способу исключается возможность образования структурно-свободного графита, т.е. повышается выход годной продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ТОНКИЙ ЛИТОЙ ПОЛОСОВОЙ ПРОДУКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2530596C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛИ ФЕРРИТНОГО КЛАССА | 1991 |

|

RU2023025C1 |

| Способ изотермической закалки стали | 1979 |

|

SU1232147A3 |

| Полоса из мартенситной стали и способ ее изготовления | 2020 |

|

RU2816887C1 |

| СВЕРХВЫСОКОПРОЧНАЯ АУСТЕНИТНО-СТАРЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ | 1998 |

|

RU2203330C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| МАРТЕНСИТНЫЕ СТАЛИ С ПРОЧНОСТЬЮ ПРИ РАСТЯЖЕНИИ 1700 - 2200 МПа | 2012 |

|

RU2660482C2 |

| ТОНКАЯ ЛИТАЯ ПОЛОСА С ДОБАВКОЙ МИКРОЛЕГИРУЮЩИХ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2471589C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2235792C2 |

Изобретение касается термической и деформационной обработки стали и может быть использовано при изготовлении ленты для пружин и подобных упругих элементов большой ширины. Цель изобретения - улучшение качества ленты путем повышения числа переменных гибов до разрушения и угла пружинности, а также увеличения прочности материала ленты. Сущность изобретения заключается в том, что полосу из углеродистой стали толщиной 1,0 - 2,0 мм подвергают изотермической закалке в свинцовой ванне или иной среде, обеспечивающей быстрое охлаждение при 375 - 475°С, до получения структуры верхнего бейнита. Затем полосу прокатывают в холодном состоянии с суммарной деформацией свыше 80%. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ДЛЯ ПРУЖИН, включающий изотермическую закалку и холодную прокатку, отличающийся тем, что, с целью улучшения качества ленты путем повышения числа переменных гибов до разрушения и угла пружинности, а также увеличения предела прочности материала ленты, изотермическую закалку проводят при 375 - 475oС до получения структуры верхнего бейнита, а прокатку осуществляют с суммарной деформацией свыше 80%.

| Устройство для сборки деталей | 1979 |

|

SU889370A1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1995-01-09—Публикация

1986-12-22—Подача