d , МВЗ содержит центрирующую опорщгк втулку 32 под установку 33 малой жесткости на диаметре d,,. Втулка 32 выполнена с возможностью пере- умещения вдоль стержня 24. Длина h I центрирующей опорной втулки 32 между опорной поверхностью под пружину 33 1 и торцовой поверхностью, расположенной на стороне противоположного конца пружины 33, выполнена на 0,05-0,1 мм меньше высоты пружины 33 при рабочей деформации. При равномерном враще-

НИИ приводя.машины зазор в зубчатых передачах выбирается под действием усилий затяжки пружин 33 малой жесткости Между опорными поверхностями центрирующей втулки 32 и опорной шайбой 34 имеется зазор При действии ускорения торможения (замедление скорости привода) пружина 33 снимается, зазор д ликвидируется и момент МВЗ создается суммарным усилием пружин 33 и 36 узлов упругих элементов, 1 3,п, ф-лы, 10 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| Летучие ножницы | 1985 |

|

SU1424995A1 |

| Барабанные летучие ножницы | 1977 |

|

SU725825A1 |

| Кривошипно-рычажный исполнительный механизм летучих ножниц | 1983 |

|

SU1151381A1 |

| Летучие ножницы | 1987 |

|

SU1404206A1 |

| Летучие ножницы | 1986 |

|

SU1348089A1 |

| Параллелограмные летучие ножницы | 1981 |

|

SU998016A1 |

| Устройство для выравнивания скорости ножей летучих ножниц | 1980 |

|

SU975256A1 |

| Привод машинки для стрижки волос | 1984 |

|

SU1238961A1 |

| Гайковерт | 1987 |

|

SU1521574A1 |

| Двойная главная передача ведущего моста транспортного средства | 1983 |

|

SU1123901A1 |

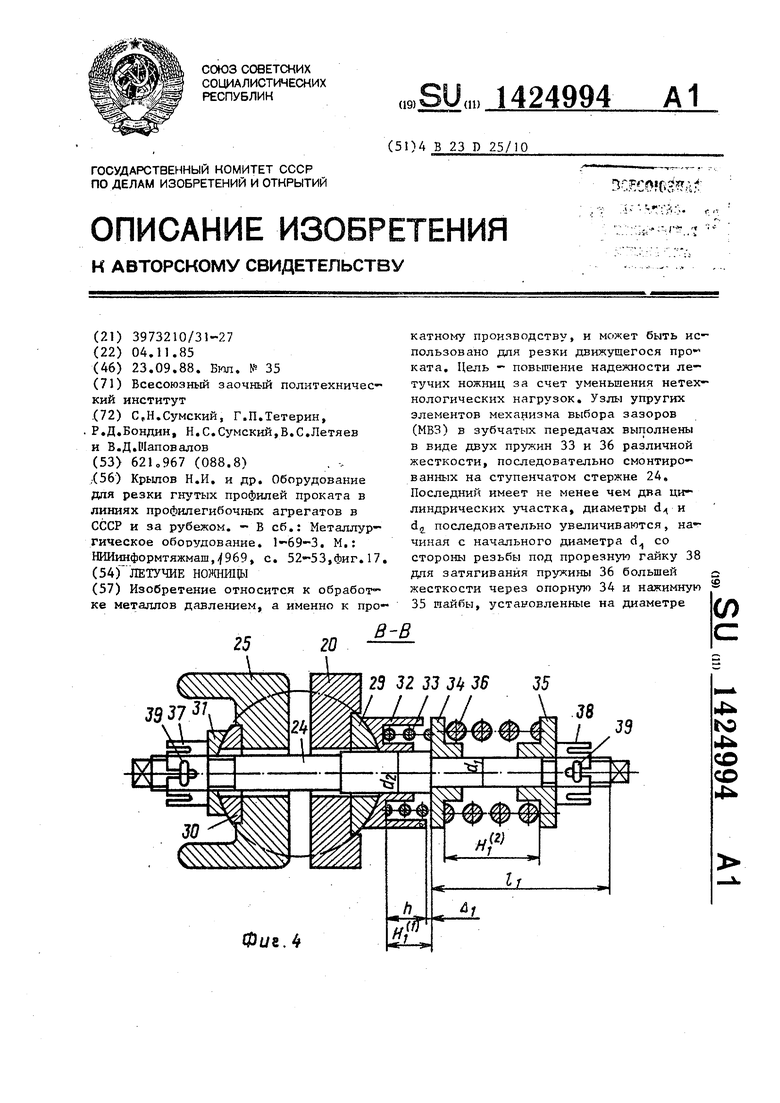

Изобретение относится к обработке металлов давлением, а именно к про- 3937 Фиг.4 7. о- B i катному производству, и может быть использовано для резки движущегося ката. Цель - повышение надежности летучих ножниц за счет уменьшения неТех- нологических нагрузок. Узлы упругих элементов механизма выбора зазоров (МВЗ) в зубчатых передачах выполнены в виде двух пружин 33 и 36 различной жесткости, последовательно смонтированных на ступенчатом стержне 24. Последний имеет не менее чем два цилиндрических участка, диаметры d., и d последовательно увеличиваются, начиная с начального диаметра d со стороны резьбы под прорезную гайку 38 для затягивания пружины 36 большей жесткости через опорную 34 и нажимную 35 шайбы, установленные на диаметре (О (Л 35 38 33 4 to 4 СО 4

1

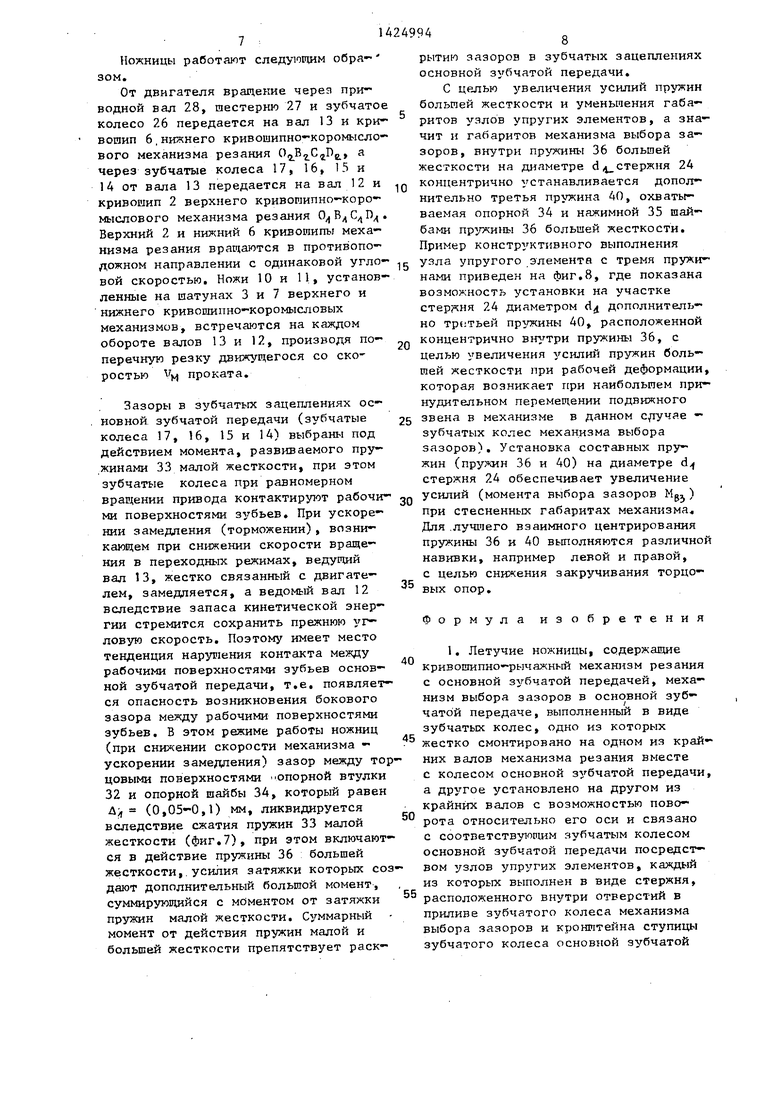

Изобретение относится к прокатному производству, а именно к летучим ножницам для резки движущегося проката.

Цель изобретения - повышение на- 5 дежности летучих ножниц.

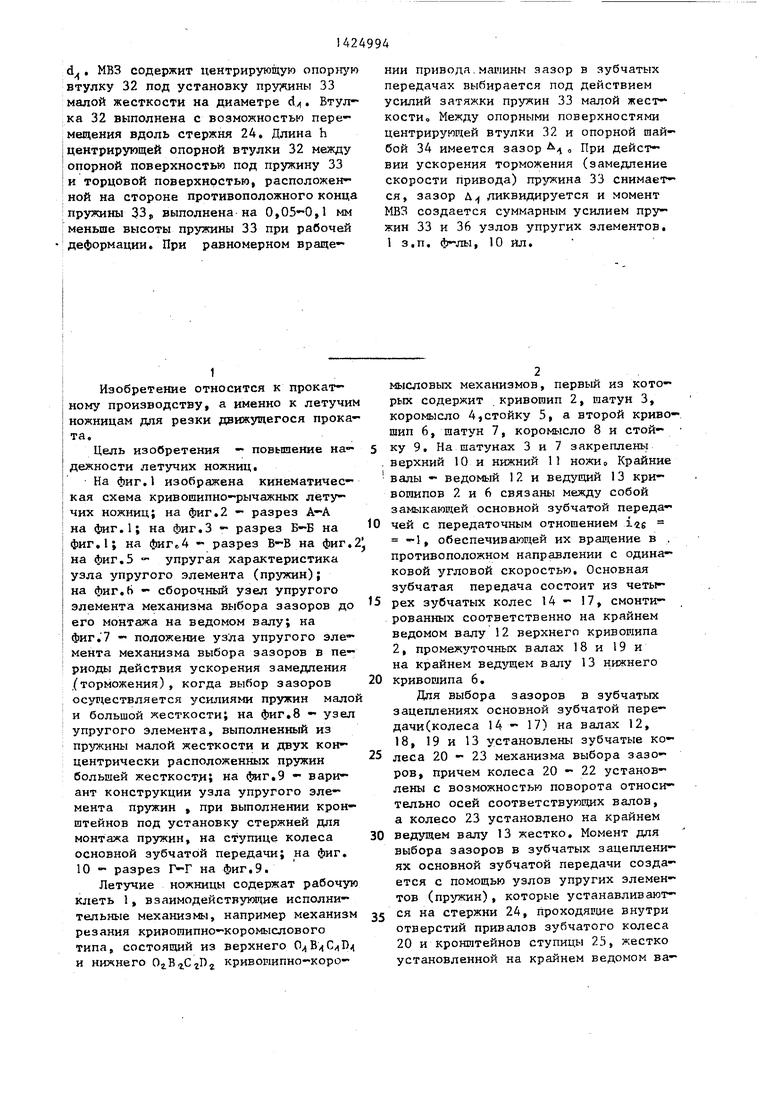

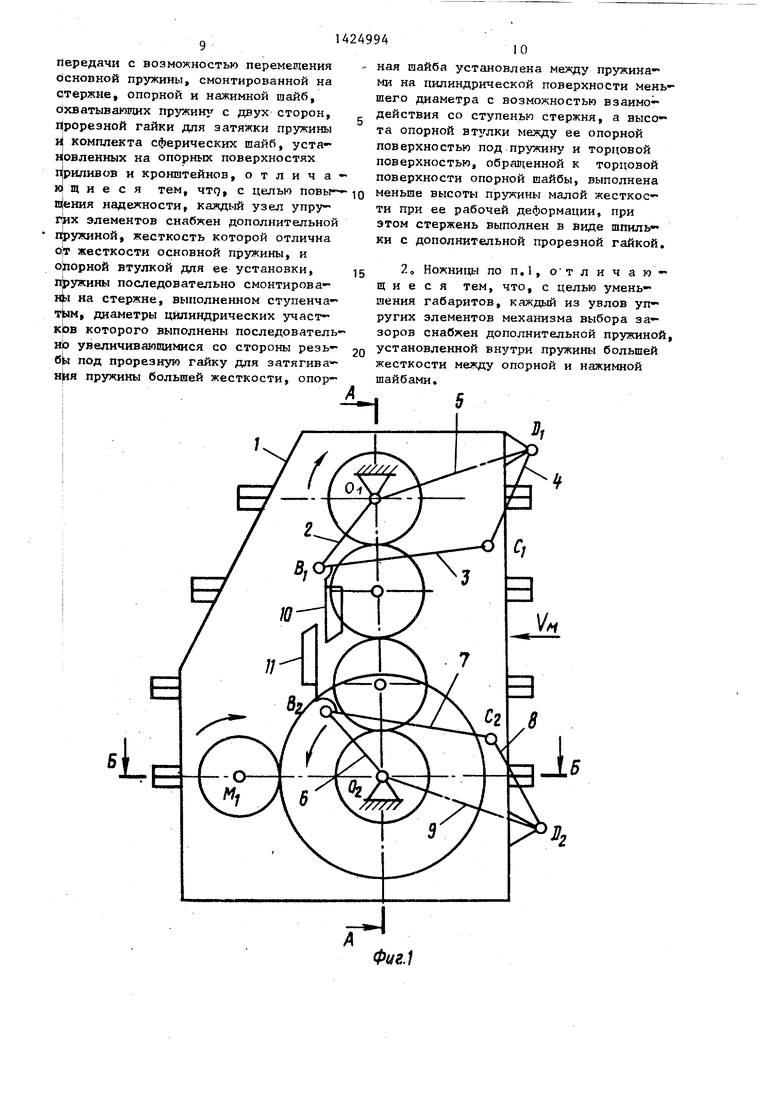

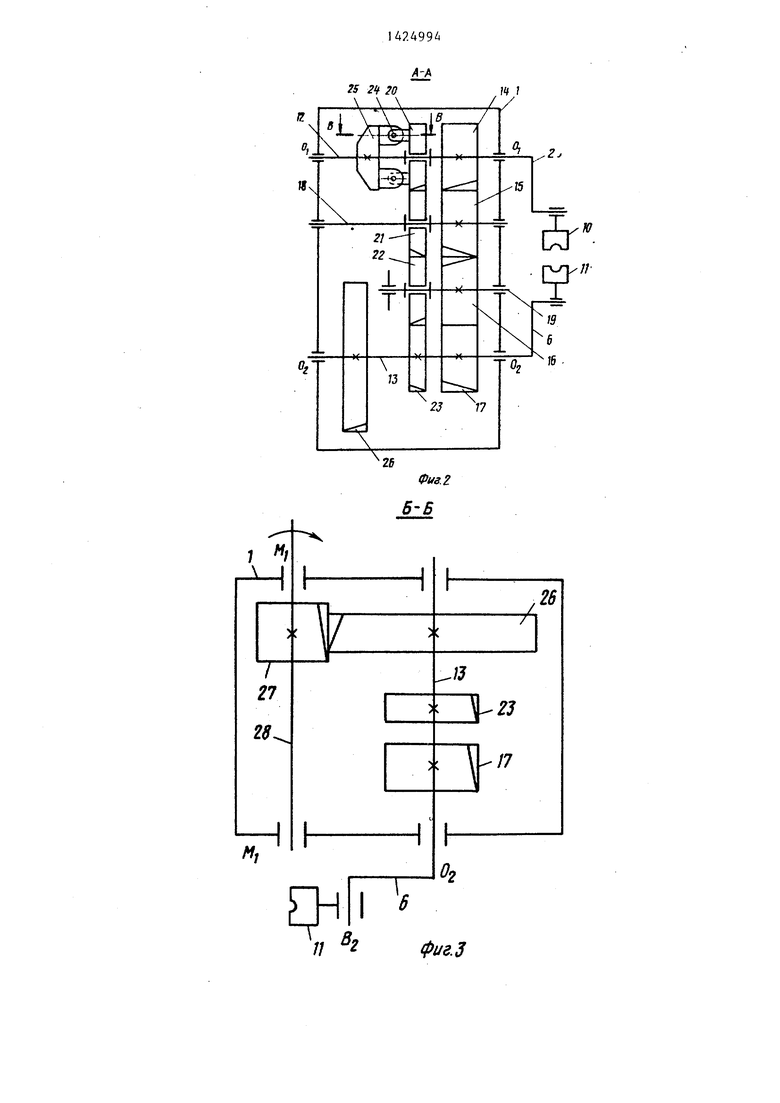

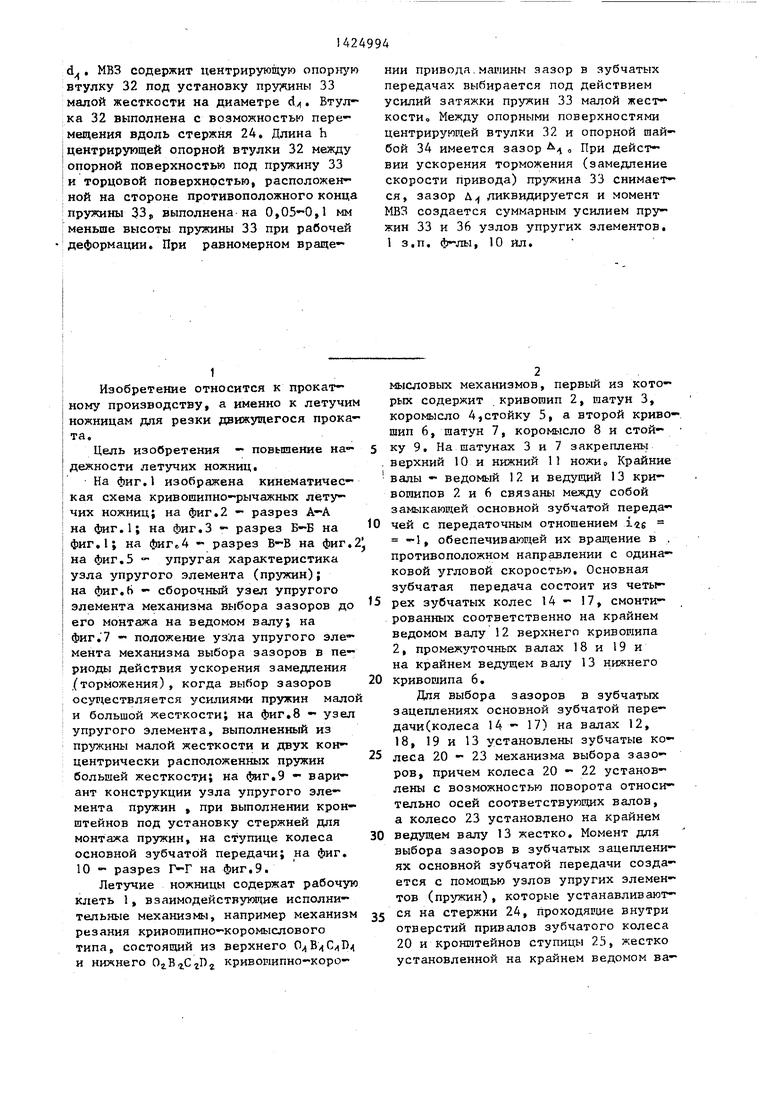

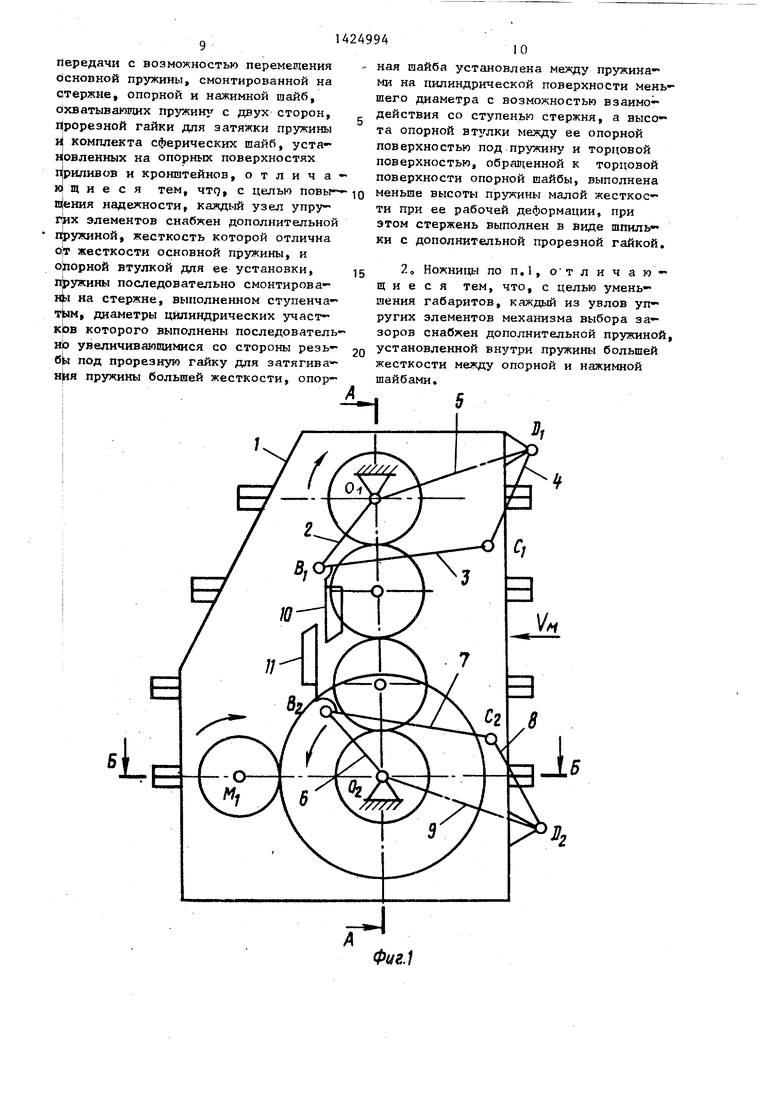

На фиг.1 изображена кинематическая схема кривошипно-рычажных летучих ножниц; на фиг,2 - разрез А-А на фиг,1; на фиг,3 - разрез Б-Б на 0 фиг.1; на фиге4 - разрез В-В на фиг,2 на фиг.5 упругая характеристика узла упругого элемеита (пружин); на фиг.б - сборочный узел упругого элемента механизма выбора зазоров до его монтажа на ведомом валу; на Фиг.7 - положение узла упругого эле- мента механизма выбора зазоров в периоды действия ускорения замедления .(торможения) , когда выбор зазоров 20 осуществляется усилиями пружин малой и большой жесткости; на фиг.8 - узел упругого элемента, выполненный из пружины малой жесткости и двух концентрически расположенных пружин больней жесткости; на фиг.9 - вариант конструкции узла упругого элемента пружии , при выполнении кронштейнов под установку стержней для монтажа пружин, на ступице колеса 30 основной зубчатой передачи; на фиг. 10 - разрез Г-Г на фиг.9.

Летучие ножницы содержат рабочую клеть 1, взаимодействующие исполнительные механизмы, например механизм 35 резания кривогаипно-коромыслового типа, состоящий из верхнего и нижнего кривоиипно-коро25

0 0 0

5

5

мысловых механизмов, первый из которых содержит .кривошип 2, шатун 3, коромысло 4,стойку 5, а второй кривошип 6, шатун 7, коромысло 8 и стойку 9. На шатунах 3 и 7 закрешпень верхний 10 и нижний 11 ножио Крайние валы - ведомый 12 и ведущий 13 кривошипов 2 и 6 связаны между собой замыкающей основной зубчатой передачей с передаточным отношением -1, обеспечивающей их вращение в . противоположном направлении с одинаковой угловой скоростью. Основная зубчатая передача состоит из четырех зубчатых колес 14 - 17, смонтированных соответственно на крайнем ведомом валу 12 верхнего кривошипа 2, промежуточных валах 18 и 19 и на крайнем ведущем валу 13 нижнего кривошипа 6.

Для выбора зазоров в зубчатых зацеплениях основной зубчатой пере- дачи(колеса 14 - 17) на валах 12, 18, 19 и 13 установлены зубчатые колеса 20 - 23 механизма выбора зазоров, причем колеса 20 - 22 установлены с возможностью поворота относительно осей соответствующих валов, а колесо 23 установлено на крайнем ведущем валу 13 жестко. Момент для выбора зазоров в зубчатых зацеплениях основной зубчатой передачи создается с помощью узлов упругих элементов (пружин), которые устанавливаются на стержни 24, проходяпще внутри отверстий привалов зубчатого колеса 20 и кронштейнов ступицы 25, жестко установленной на крайнем ведомом вамалой жесткости и торцовой поверхностью, расположенной на стороне противоположного конца пружины 33 малой жесткости, и предназначенной для взаимодействия с опорной шайбой 34, равна

Н

.(1

-Д ,

10

лу 12, На валу 13 жестко смонтировано зубчатое колесо 26, входящее в зацепление с шестерней 27 (фиг.З), жестко установленной на приводном валу 28, соединенном с двигателем (не показан).

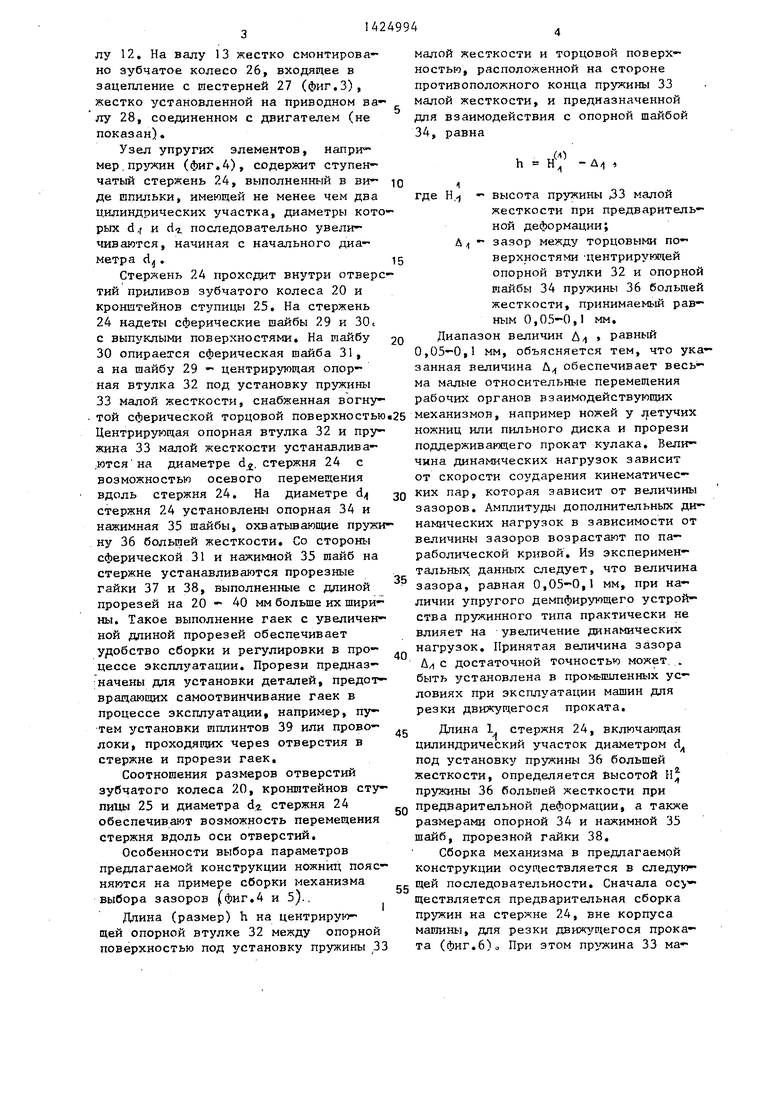

Узел упругих элементов, например , пружин (фиг,4), содержит ступенчатый стержень 24, выполненный в виде шпильки, имеющей не менее чем два цилиндрических участка, диаметры которых d.t и di последовательно увеличиваются, начиная с начального диаметра d 15

Стержень 24 проходит внутри отверстий приливов зубчатого колеса 20 и кронштейнов ступицы 25, На стержень 24 надеты сферические шайбы 29 и 30с с выпуклыми поверхностями. На шайбу 30 опирается сферическая шайба 31, а на шайбу 29 - центрирующая опорная втулка 32 под установку пружины 33 малой жесткости, снабженная вогну- . той сферической торцовой поверхностью«25 механизмов, например ножей у летучих Центрирующая опорная втулка 32 и пру- ножниц или пильного диска и прорези

20

где Н. - высота пружины 33 малой

жесткости при предваритель ной деформации;

Д - зазор между торцовыми поверхностями -центрирующей опорной втулки 32 и опорной шайбы 34 пружины 36 большей жесткости, принимаемый равным 0,05-0,I мм, Диапазон величин Д , равный 0,05-0,1 мм, объясняется тем, что ук занная величина Д обеспечивает весьма малые относительные перемещения рабочих органов взаимодействующих

жина 33 малой жесткости устанавливаются на диаметре d. стержня 24 с возможностью осевого перемещения вдоль стержня 24, На диаметре 6. стержня 24 установлены опорная 34 и нажимная 35 шайбы, охватьшающие пружину 36 большей жесткости. Со стороны сферической 31 и нажимной 35 щайб на стержне устанавливаются прорезные гайки 37 и 38, выполненные с длиной прорезей на 20 - 40 мм больше их ширины. Такое выполнение гаек с увеличенной длиной прорезей обеспечивает удобство сборки и регулировки в процессе эксплуатации. Прорези предназначены для установки деталей, предотвращающих самоотвинчивание гаек в процессе эксплуатации, например, путем установки шплинтов 39 или проволоки, проходящих через отверстия в стержне и прорези гаек.

Соотношения размеров отверстий зубчатого колеса 20, кронштейнов сту- пицы 25 и диаметра dz стержня 24

обеспечивают возможность перемещения стержня вдоль оси отверстий.

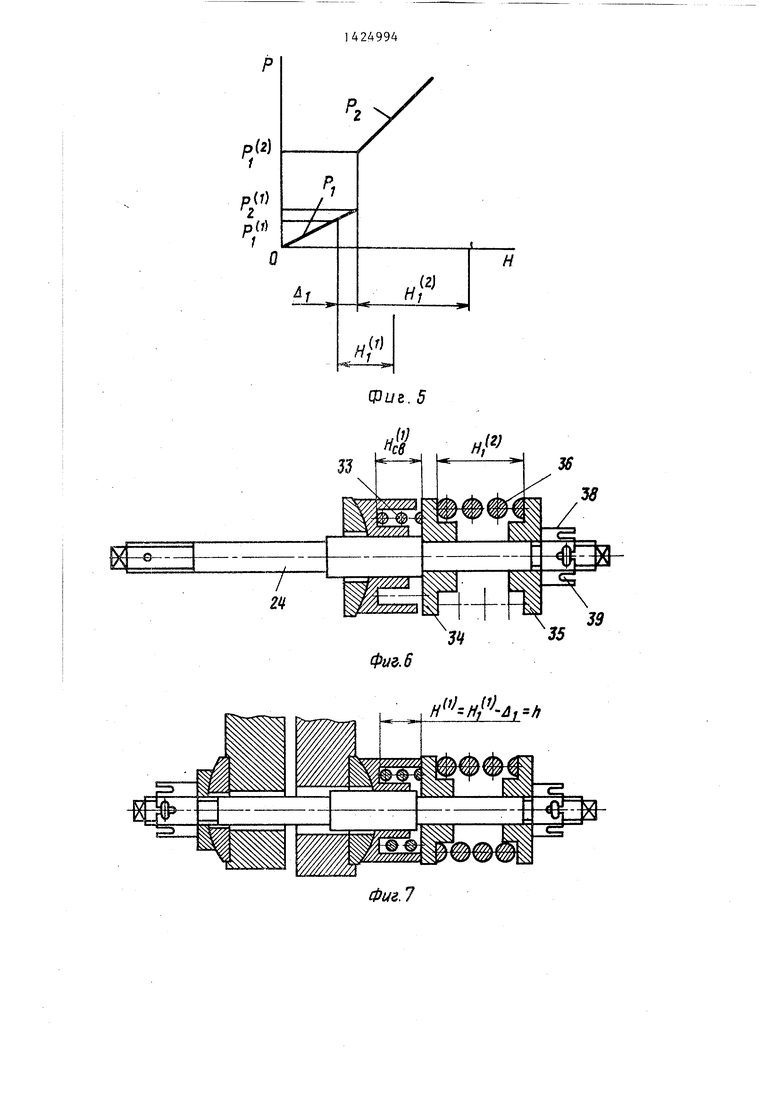

Особенности выбора параметров предлагаемой конструкции ножниц поясняются на примере сборки механизма выбора зазоров (фиг,4 и 5)..

Длина (размер) h на центрирующей опорной втулке 32 между опорной поверхностью под установку пружины .33

малой жесткости и торцовой поверхностью, расположенной на стороне противоположного конца пружины 33 малой жесткости, и предназначенной для взаимодействия с опорной шайбой 34, равна

Н

.(1

-Д ,

10

15

25 механизмов, например ножей у летучих ножниц или пильного диска и прорези

0

где Н. - высота пружины 33 малой

жесткости при предварительной деформации;

Д - зазор между торцовыми поверхностями -центрирующей опорной втулки 32 и опорной шайбы 34 пружины 36 большей жесткости, принимаемый равным 0,05-0,I мм, Диапазон величин Д , равный 0,05-0,1 мм, объясняется тем, что указанная величина Д обеспечивает весьма малые относительные перемещения рабочих органов взаимодействующих

поддерживающего прокат кулака. Величина динамических нагрузок зависит от скорости соударения кинематичес- Q ких пар, которая зависит от величины зазоров. Амплитуды дополнительных динамических нагрузок в зависимости от величины зазоров возрастают по параболической кривой. Из экспериментальных, данных следует, что величина зазора, равная 0,05-0,1 мм, при наличии упругого демпфирующего устройства пружинного типа практически не влияет на увеличение динамических нагрузок. Принятая величина зазора Д с достаточной точностью может, . быть установлена в промьшшенных условиях при эксплуатации машин для резки движущегося проката.

5

0

45 Длина 1 стержня 24, включающая цилиндрический участок диаметром d под установку пружины 35 большей жесткости, определяется высотой Н пружины 36 большей жесткости при

gQ предварительной деформации, а также размерами опорной 34 и нажимной 35 шайб, прорезной гайки 38,

Сборка механизма в предлагаемой конструкции осур1ествляется в следуюgg щей последовательности. Сначала оо - ществляется предварительная сборка пружин на стержне 24, вне корпуса машины, для резки движущегося проката (фиг,6) о При этом пр жина 33 маjiOH жесткости находится в свободном состоянии и имеет высоту HC,, а пружина 36 большей жесткости через опорную шайбу 34 опирается в торцо- НИИ выступ цилиндрического участка диаметром d стержня 24, находясь в состоянии предварительной деформации, т.е. затянутой на высоту Н между

опорной 34 и нажимной 35 шайбами с помощью прорезной гайки 38, застопо ренной шгшинтом 39«

Затем осзгщестэляются установка и окончательная регулировка узла пру жин, собранных на стерхне 24, непос- редственно в корпусе машины на кронштейнах ступицы и приливах зубчатого колеса основной зубчатой передачи, установленных на ведомом валу путем затяжки второй гайки 37, навинчивав- мой на резьбу стержня 24 (фиг.4), (При зтом затяжка гайкой 37 осуо;ествля |ется до образования между торцовыми Iповерхностями опорной втулки 32 и |опорной иайбы 34 пружины 36 большей |жесткости зазора Л, принимаемого 1равным Л/1 (0,05-0,1) мм, который |контролируется при сборке щупом, |Гайка 37 выполнена с длиной прорезей |на 20-40 мм больше их ширины. Такое ;Выполнение прорезей гайки с увели- ;ченной длиной прорезей обеспечивает удобство сборки и регулировки механиз |Ма в процессе эксплуатации, так как |позволяет производить затяжку пружин |на требуем1гю величину при одновремен- |ной компенсации неточностей изготов- 1 пения пружкн, стержня, шайб, а также |угловых допусков зубчатых колес ос- 1новной зубчатой передачи и механизма выбора зазоров. При указанном зазоре

Д высота пружины 33 малой жесткое ти равна высоте Н;, при предварительной деформации, Следоватвльно, предлагаемая конструкция ножниц обеспечи- вает возможность затяжки пружин на требуемую величинз в.не корпуса машины по контролируемым расчетным размерам, поэтому повьш1аются точность и удобство сборки, уменьшаются простои летучих ножниц при обслуживании и ремонтах, обеспечивается регу/ ировка затяжки пружин при износе зубчатых колес механизма выбора зазоров. Это объясняется тем, что затяжка пружины 36 болычей жесткости, создающей основное усилие механизма выбора зазоров , осуществляется вне корпуса машины по контролируемым размерам, иск-

лючающим ее перезатяжку, например, до соприкосновения витков, а усилие пружины 33 малой жесткости позволяет вести затяжку до контролируемых размеров АI без установки разъемных корпусов машины.

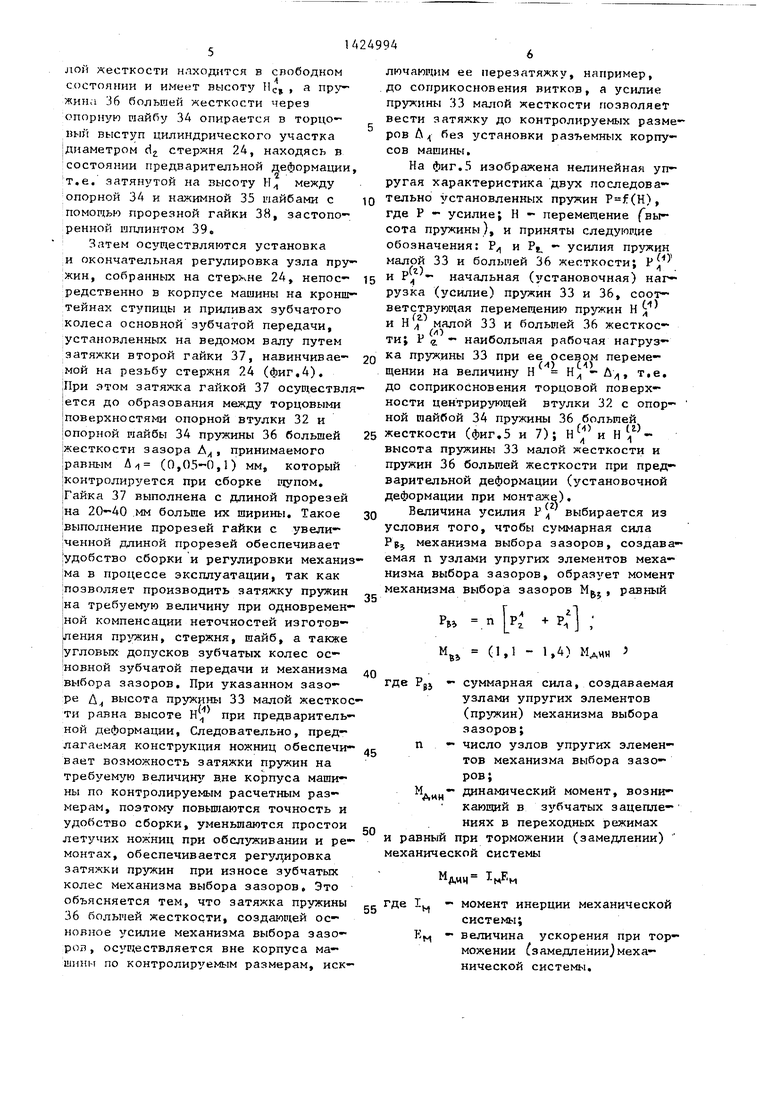

На фиг,5 изображена нелинейная упругая характеристика двух последовательно установленных пружин (H), где Р - усилие; Н - перемещение (высота пружины), и приняты следующие

обозначения: Р, и Pj, - усилия пружин

малой 33 и болыией 36 жесткости; Р

fiy

(,4 Л .

Р. - начальная (установочная) нагрузка (усилие) пружин 33 и 36, соот- вeтcтвyюD aя перемещению пружин Н и ти; Р

малой 33 и больп1ей 36 жесткос- е - наибольшая рабочая нагрузее осевом перемеН

НГ-А.

л

т,в.

15 20 Q

до соприкосновения торцовой поверхности цвнтрирующвй втулки 32 с опор- ной шайбой 34 пружины 36 большей 25 жвсткости (фиг,5 и 7); Н и Н , - высота пружины 33 малой жесткости и пружин 36 большей жесткости при предварительной деформации (установочной деформации при монтаже),

Величина усилия Р выбирается из условия того, чтобы суммарная сила Pgj механизма выбора зазоров, создаваемая п узлами упругих элементов механизма выбора зазоров, образует момент механизма выбора зазоров , равный

30

35

fw

м

BJ

-. Ь (1,1 - 1,4) Млмн

где PJJ суммарная сила, создаваемая узлами упругих элементов (пружин) механизма выбора зазоров;

число узлов упругих элвмвн- тон механизма выбора зазоров;

динамический момент, возникающий в зубчатых зацепле- ниях в переходных режимах

и равный при торможении (замедлении)

механической систвмь:

п -

«АИЯ

дв I

и

М

Мд,цц-

-момент инерции механической системы;

-величина ускорения при торможении (.замедлении механической системы.

Ножницы работают следующим зом.

От двигателя вращение через при водной вал 28, шестерню 27 и зубчатое колесо 26 передается на вал 13 и кри- вошип 6 , нижнего кривошипно- коромысло вого механизма резания , а через зубчатые колеса 17, 16, 15 и 14 от вала 13 передается на вал 12 и кривошип 2 верхнего кривогаипно-коро« мыслового механизма резания . Верхний 2 и нижний 6 кривошипы механизма резания вращаются в противопо-

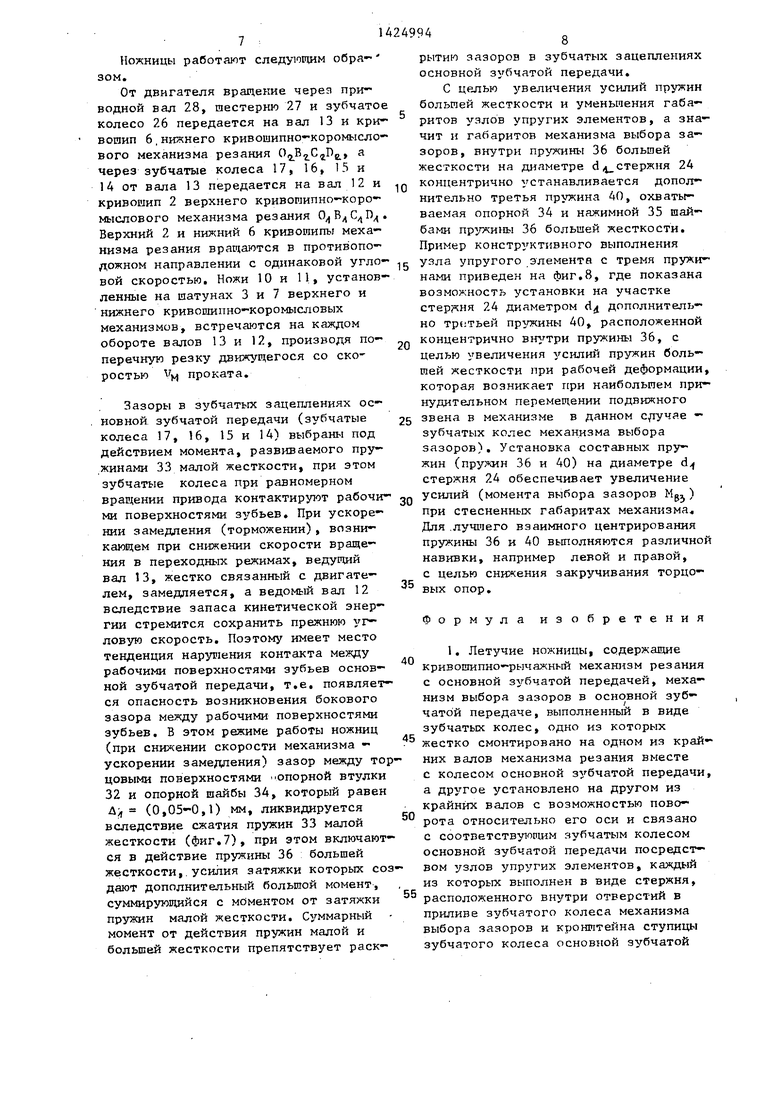

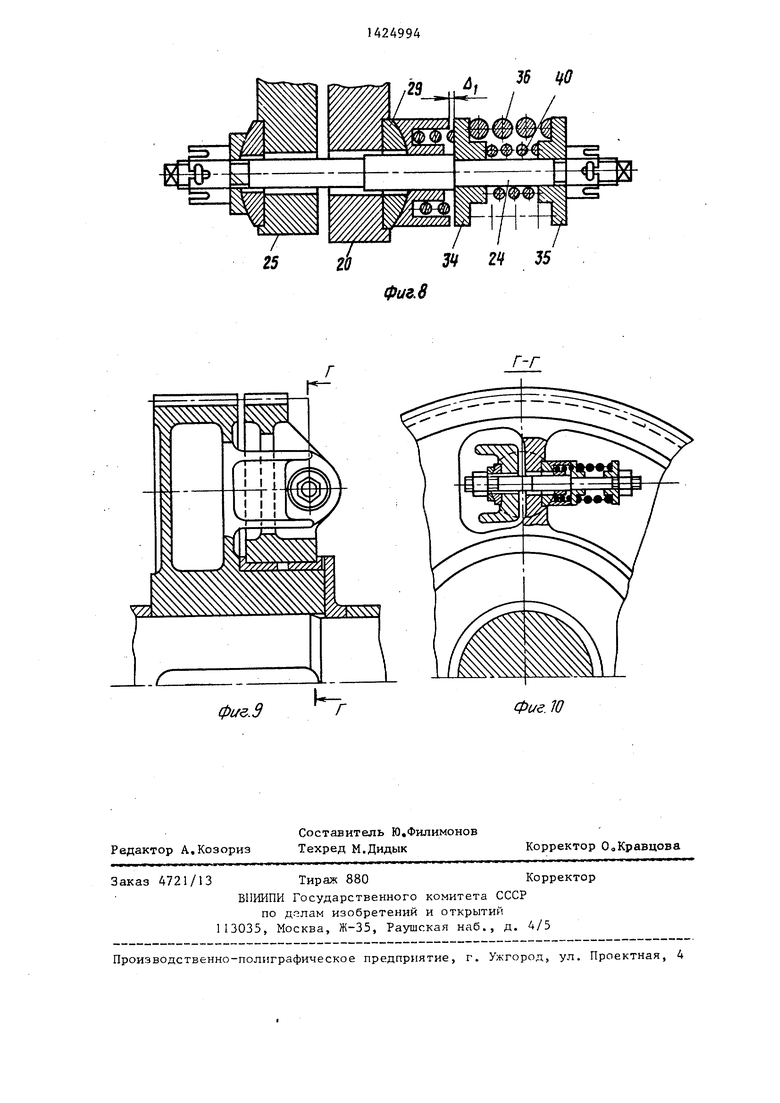

дожном направлении с одинаковой угло- g узла упругого элемента с тремя пружинами приведен на фиг.8, где показана возможность установки на участке 24 диаметром d дополнительно тр(;тьей 40, расположенной

20

вой скоростью. Ножи 10 и П, установленные на шатунах 3 и 7 верхнего и нижнего кривовшпно-коромысловых механизмов, встречаются на каждом обороте валов 13 и 12, производя поперечную резку движущегося со ско ростью Vv) проката.

Зазоры в зубчатых зацеплениях основной зубчатой передачи (зубчатые колеса 17, 16, 15 и 14) выбраны под действием момента, развиваемого пру- .жинами 33 малой жесткости, при этом зубчатые колеса при равномерном вращении привода контактируют рабочими поверхностями зубьев. При ускорении замедления (торможении), возникающем при снижении скорости вращения в переходных режимах, ведущий вал 13, жестко связанный с двигателем, замедляется, а ведомый вал 12 вследствие запаса кинетической энергии стремится сохранить прежнюю угловую скорость. Поэтому имеет место тенденция нарзппения контакта между рабочими поверхностями зубьев основной зубчатой передачи, т.е. появляется опасность возникновения бокового зазора между рабочими поверхностями зубьев. В этом режиме работы ножниц (при снижении скорости механизма - ускорении замедления) зазор между торцовыми поверхностями Опорной втулки 32 и опорной шайбы 34, который равен Д;, (0,05-0,1) мм, ликвидируется вследствие сжатия пружин 33 малой жесткости (фиг.7), при этом включаются в действие пружины 36 большей жесткости,.усилия затяжки которых создают дополнительный большой момент, суммирующийся с моментом от затяжки пружин малой жесткости. Суммарный момент от действия пружин малой и большей жесткости препятствует раек-

25

30

35

концентрично пружины 36, с целью увеличения з силий пружин большей жесткости при рабочей деформации, которая возникает при наибольшем принудительном перемещении подвижного звена в механизме в данном с хучае - зубчатых колес механизма выбора зазоров). Установка составных пружин (пружин 36 и 40) на диаметре d стержня 24 обеспечивает увеличение усилий (момента выбора зазоров Mg, ) при стесненньк габаритах механизма. Для ,луч1чего взаимного центрирования пружины 36 и 40 выполняются различной навивки, например левой и правой, с целью снижения закручивания торцовых опор.

Формула изобретения

40

45

50

рытию зазоров в зубчатых зацеплениях основной зубчатой передачи.

С целью увеличения усилий пружин большей жесткости и уменьшения габаритов узлов упругих элементов, а значит и габаритов механизма выбора зазоров, внутри пружины 36 большей жесткости на диаметре d стержня 24 концентрично устанавливается дополнительно третья пружина 40, охватываемая опорной 34 и нажимной 35 шайбами пружины 36 большей жесткости. Пример конструктивного выполнения

концентрично пружины 36, с целью увеличения з силий пружин большей жесткости при рабочей деформации, которая возникает при наибольшем принудительном перемещении подвижного звена в механизме в данном с хучае - зубчатых колес механизма выбора зазоров). Установка составных пружин (пружин 36 и 40) на диаметре d стержня 24 обеспечивает увеличение усилий (момента выбора зазоров Mg, ) при стесненньк габаритах механизма. Для ,луч1чего взаимного центрирования пружины 36 и 40 выполняются различной навивки, например левой и правой, с целью снижения закручивания торцовых опор.

Формула изобретения

40

45

50

передачи с возможностью перемещения Основной пружины, смонтированной на стержне, опорной и нажимной шайб, Охватывающих пружищ с двух сторон, Прорезной гайки для затяжки пружины } комплекта сферических шайб, уста- «(овленных на опорных поверхностях и риливов и кронштейнов, о т л и ч а - м| щ и е с я тем, 4TQ, с целью повы- ш|ения надежности, каждый узел упру riix элементов снабжен дополнительной дружиной, жесткость которой отлична жесткости основной пружины, и опорной втулкой для ее установки, х ужины последовательно смонтирова- на стержне, выполненном ступенча-- тЦм, диаметры цилиндрических участ которого выполнены последователь нЬ увеличивающимися со стороны резь- б|м под прорезную гайку для затягива - пружины большей жесткости, опор-

I

ная шайба установлена между пружинами на цилиндрической поверхности меньшего диаметра с возможностью взаимодействия со ступенью стержня, а высота опорной втулки между ее опорной поверхностью под.пружину и торцовой поверхностью, обращенной к торцовой поверхности опорной шайбы, выполнена меньше высоты пружины малой жесткости при ее рабочей деформации, при этом стержень выполнен в виде шпиль ки с дополнительной прорезной гайкой.

2, Ножнида по П.1, о-т л и ч а ю - щ и е с я тем, что, с целью уменьшения габаритов, каждый из узлов упругих элементов механизма выбора зазоров снабжен дополнительной пружиной установленной внутри пружины большей жесткости между опорной и нажимной шайбами.

S 2t 20

ff

Г 27

28

V/ г

Й-.

Фиг. 2

б Б

фиг.З

p(2j /

p(r)

2

p(ri

0

.1

AL,

-G-

2

H

Hj

(г)

Фи&. 5

39

Фи.б

,, /,

Фиг.7

фие,9

4, J6 ttO

(

jv гч J5

фиг. 8

Г-Г

Фиё. 10

Авторы

Даты

1988-09-23—Публикация

1985-11-04—Подача