;

ND 01

Изобретение относится к станкостроению.

Цель изоГ5ретения расширение технологических возможностей устройства рри обработке деталей из материалов различными физико-механическими (СВОЙСТВами за счет формирования раз- |личньпс циклов обработки и записи их {В блок памяти.

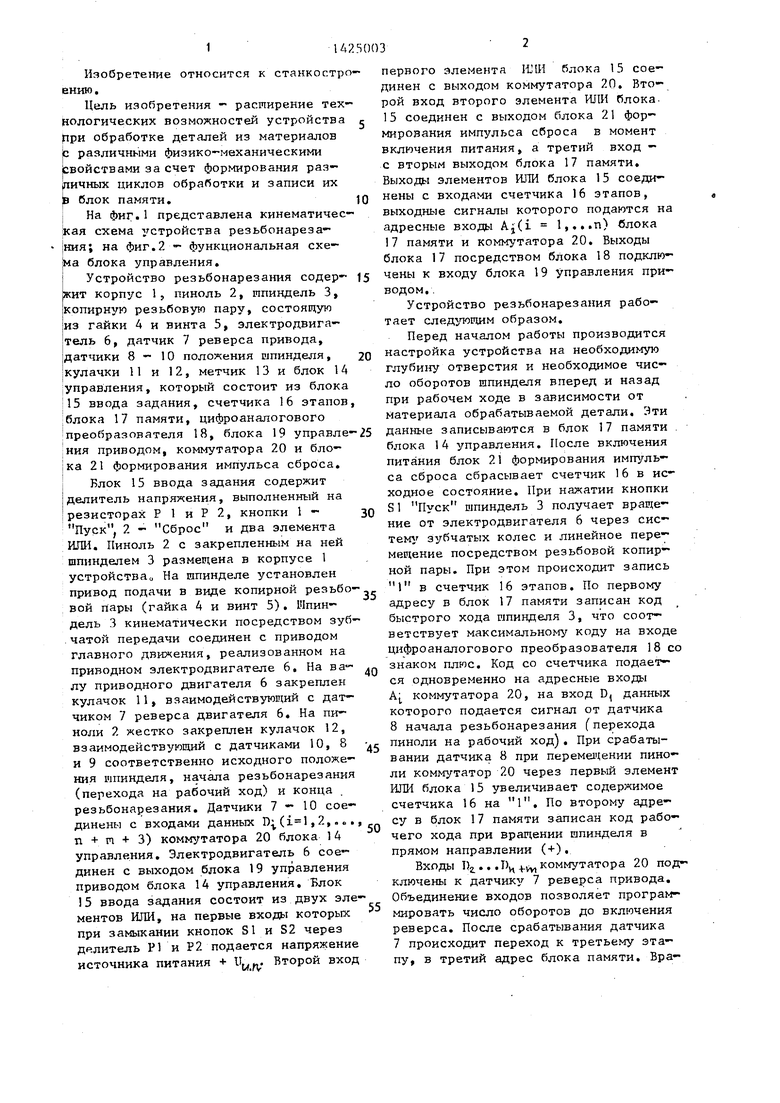

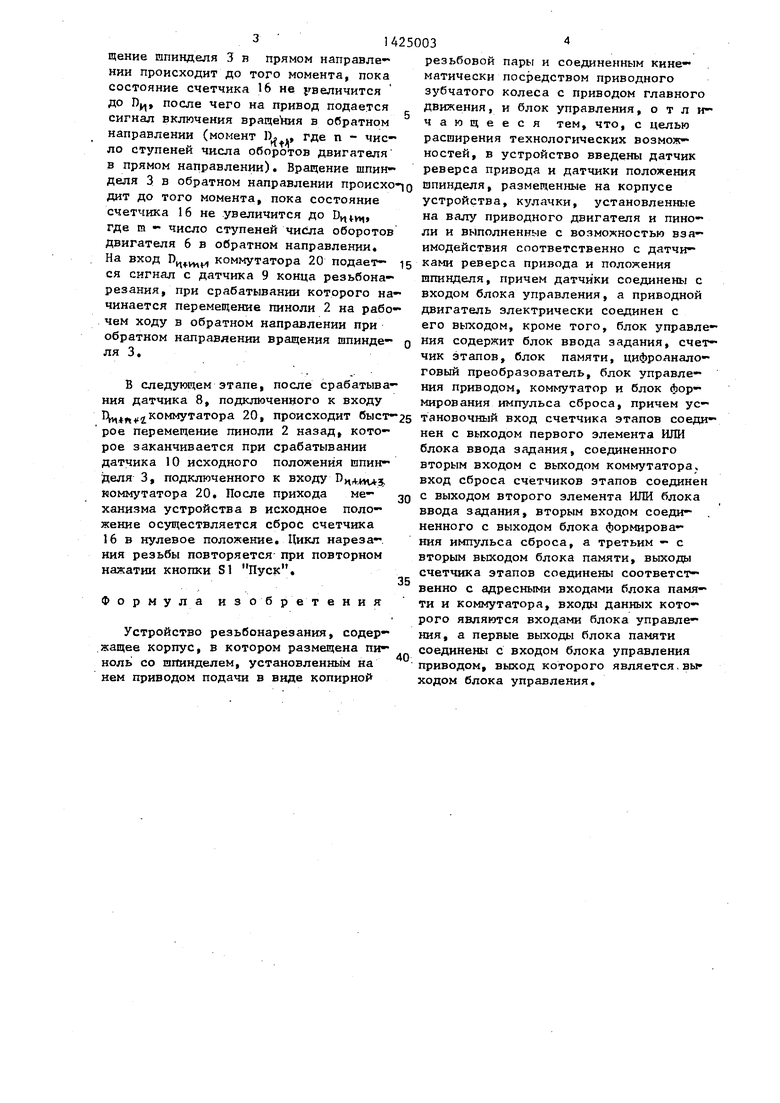

i На фиг.1 представлена кинематичес- |кая схема устройства резьбонареза- |кия; на фиг.2 - функциональная схе- Ма блока управления.

Устройство резьбонарезания содер- жит корпус 1, пиноль 2, шпиндель 3, копирную резьбовую пару, состоя1дую из гайки 4 и винта 5, электродвигатель 6, датчик 7 реверса привода, датчики 8-10 положения шпинделя, |кулачки 11 и 12, метчик 13 и блок 14 управления, который состоит из блока 15 ввода задания, счетчика 16 этапов, блока 17 памяти, цифроаналогового преобразователя 18, блока 19 управле- кия приводом, коммутатора 20 и блока 21 формирования импульса сброса.

Блок 15 ввода задания содержит делитель напряжения, выполненный на резисторах Р 1 и Р 2, кнопки 1 - ПУСК, 2 - Сброс и два элемента ИЛИ. Пиноль 2 с закрепленным на ней шпинделем 3 размещена в корпусе 1 устройства„ На шпинделе установлен привод подачи в виде копирной резьбовой пары (гайка 4 и винт 5). Шпиндель 3 кинематически посредством зубчатой передачи соединен с приводом главного движения, реализованном на приводном электродвигателе 6. На ва- лу приводного двигателя 6 закреплен кулачок 11, взаимодействующий с датчиком 7 реверса двигателя 6. На пи- ноли 2 жестко закреплен кулачок 12, взаимодействующий с датчиками 10, 8 и 9 соответственно исходного положения шпинделя, начала резьбонарезания (перехода на рабочий ход) и конца . резьбонарезания. Датчики 7-10 соединены с входами данных D(,2,,«. п + in + 3) коммутатора 20 блока 14 управления. Электродвигатель 6 соединен с выходом блока 19 управления приводом блока 14 управления. Блок 15 ввода задания состоит из двух элементов ИЛИ, на первые входы которых при замыкании кнопок S1 и S2 через др-литель Р1 и Р 2 подается напряжение источника питания + и. Второй вход

Q

5

первого элемента Ш1И блока 15 соединен с выходом коммутатора 20, Второй вход второго элемента ИЛИ блока. 15 соединен с выходом блока 21 формирования импульса сброса в момент включения питания, а третий вход - с вторым выходом блока 17 памяти. Выходы элементов ИЛИ блока 15 соединены с входами счетчика 16 этапов, выходные сигналы которого подаются на адресные входы A(i 1,,,.п) блока 17 памяти и коммутатора 20, Выходы блока 17 посредством блока 18 подключены к входу блока 19 управления приводом..

Устройство резьбонарезания работает следующим образом.

Перед началом работы производится настройка устройства на необходимую глубину отверстия и необходимое число оборотов шпинделя вперед и назад при рабочем ходе в зависимости от материала обрабатываемой детали. Эти данные записываются в блок 17 памяти . блока 14 управления. После включения питания блок 21 формирования импульса сброса сбрасывает счетчик 16 в исходное состояние. При нажатии кнопки S1 Пуск шпиндель 3 получает вращение от электродвигателя 6 через сис- зубчатых колес и линейное перемещение посредством резьбовой копир- ной пары. При этом происходит запись 1 в счетчик 16 этапов. По первому адресу в блок 17 памяти записан код быстрого хода шпинделя 3, что соответствует максимальному коду на входе цифроаналогового преобразователя 18 со знаком плюс. Код со счетчика подается одновременно на адресные входы AI коммутатора 20, на вход D, данных которого подается сигнал от датчика 8 начала резьбонарезания (перехода пиноли на рабочий ход). При срабатывании датчика 8 при перемещении пиноли коммутатор 20 через первый элемент ИЛИ блока 15 увеличивает содержимое счетчика 16 на 1, По второму адресу в блок 17 памяти записан код рабочего хода при вращении шпинделя в прямом направлении (+),

Входы Dj, ,. .1)ц .. коммутатора 20 подключены к датчику 7 реверса привода. Объединение входов позволяет программировать число оборотов до включения реверса. После срабатывания датчика 7 происходит переход к третьему этапу, в третий адрес блока памяти. Бращение шпинделя 3 в прямом направлении происходит до того момента, пока состояние счетчика 16 не {гвеличится до D, после чего на привод подается сигнал включения вращения в обратном направлении (момент ..i где п - число ступеней числа оборотов двигателя в прямом направлении). Вращение шпинделя 3 в обратном направлении происхо ю дит до того момента, пока состояние счетчика 16 не .увеличится до ., где m - число ступеней числа оборотов двигателя 6 в обратном направлении. На вход D коммутатора 20 подает- 45 ся сигнал с датчика 9 конца резьбона- резания, при срабатывании которого начинается перемещение пиноли 2 на рабочем ходу в обратном направлении при обратном направлении вращения шпинде- g ля 3.

В еледуюс ем этапе, после срабатывания датчика 8, подключенного к входу П коммутатора 20, происходит быст-25 рое перемещение пиноли 2 назад, которое заканчивается при срабатывании датчика 10 исходного положения шпинеля 3, подключенного к входу Вц лчлз- коммутатора 20, После прихода ме- о ханизма устройства в исходное положение осуществляется сброс счетчика 16 в нулевое положение. Цикл нарезания резьбы повторяется при повторном

нажатии кнопки S1 Пуск.

35

Формула изобретения

Устройство резьбонарезания, содержащее корпус, в котором размещена пи- ноль со шпинделем, установленным на нем приводом подачи в виде копирной

5

5 о

5

0

резьбовой пары и соединенным кинематически посредством приводного зубчатого колеса с приводом главного движения, и блок управления, о т л и- чающееся тем, что, с целью расширения технологических возможностей, в устройство введены датчик реверса привода и датчики положения шпинделя, размещенные на корпусе устройства, кулачки, установленные на валу приводного двигателя и пиноли и выполненные с возможностью взаимодействия соответственно с датчиками реверса привода и положения шпинделя, причем датчики соединены с входом блока управления, а приводной двигатель злектрически соединен с его выходом, кроме того, блок управления содержит блок ввода задания, счетчик этапов, блок памяти, цифроянало- говый преобразователь, блок управления приводом, коммутатор и блок формирования импульса сброса, причем установочный вход счетчика этапов соединен с выходом первого элемента ИЛИ блока ввода задания, соединенного вторым входом с выходом коммутатора, вход сброса счетчиков этапов соединен с выходом второго элемента ИЛИ блока ввода задания, вторым входом соеди- , ненного с выходом блока формирования импульса сброса, а третьим - с вторым вькодом блока памяти, выходы счетчика этапов соединены соответственно с адресными входами блока памяти и коммутатора, входы данных которого являются входами блока управления, а первые выходы блока памяти соединены с входом блока управления приводом, выход которого является.выходом блока управления.

8 7 9 Ю фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления намоточным станком | 1989 |

|

SU1817061A1 |

| Устройство для управления стендом прикатки зубчатых передач | 1986 |

|

SU1413601A1 |

| Устройство для управления многопозиционным объектом | 1989 |

|

SU1734074A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2010 |

|

RU2423562C1 |

| Токарно-винторезный станок | 1987 |

|

SU1526954A1 |

| Устройство для регулирования натяжения проволоки при намотке | 1980 |

|

SU900920A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СТАНКОМ | 2009 |

|

RU2420776C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ФОРМИРОВАНИЕМ СНОВАЛЬНЫХ ВАЛОВ | 2010 |

|

RU2439218C1 |

| Роторный автомат для нарезания резьбы | 1990 |

|

SU1750877A1 |

| Устройство для двухкоординатного программного управления | 1981 |

|

SU962857A1 |

Изобретение относится к станкостроению. Цель изобретения - расширение технологических возможностей устройства при обработке деталей из материалов с различными физико-механическими свойствами за счет формирования различных циклов обработки и за- писи их в блок памяти. Устройство содержит шпиндель с установленным на нем приводом псдачи в виде копирной резьбовой пары и соединенным кинематически посредством приводного зубчатого колеса i с приводом главного движения и блок управления, состоящий из блока ввода задания, счетчика, блока памяти, цифроаиалогового преобразователя и комментатора. По команде от блока ввода задания шпиндель получает вращение от электродвигателя и линейное перемещение через резьбовую копирную пару. Цикл резьбонарезания осуществляется по командам от датчиков реверса привода и положения шпинделя, поступающим на коммутатор, в зависимости от этапа, записанного в блоке памяти и учитьшающего режимы ре- 3 ания. 2 ил. сл

| Станок для нарезания резьбы | 1980 |

|

SU887095A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-23—Публикация

1987-02-04—Подача