to ел ю to

Изобретение относится к термической обработке стали и может быть использовано при закалке рессорных листов, преимущественно из сталей пониженной и регламентированной прокаливаемости.

Целью изобретения является повышение качества закалки путем предотвращения образования участков с пониженной твердостью.

Опыт объемно-поверхностной закалки

паузы длительностью 0,3-1,0 с по сигналу от реле времени автоматически включается привод, смыкающий щтампы. Длительность BffeMeHH опережения выбрана на основании анализа термокинетической диаграммы распада аустенита для стали 45С и экспериментально определенной кривой за-калочного охлаждения поверхности листа потоком воды. По термокинетической диаграмме температура минимальной устойчивости аустерессорных листов показывает, что изменение 10 та 600°С, температура образования мар . r-f „ .4 -,

массовой доли элементов в стали 45С в пределах марочного состава приводит к изменению прокаливаемости листов 18X90 мм от 2,0 до 1,5 мм. Такое колебание толщины закаленного слоя допустимо и не влияет на качество термической обработки, но налагает определенное ограничение на ширину направляющих штампа на участке его контакта с листом в случае применения известного способа закалки. Поскольку в извест15

тенсита (50%) 250°С. По кривой охлаждения время достижения поверхностью листа температуры 600°С составляет 0,3 с, а температуры 250°С - 1 с с момента начала закалочного охлаждения. Дальнейшее охлаждение листа выполняют в зажатом состоянии. Затем лист подвергают низкотемпературному отпуску при 200°С с получением на поверхности структуры отпущенного мартенсита твердостью 56-57 HRC, а в сердцевине

ном способе гибку в штампе ведут при шири- 20 троостита твердостью 28-32 HRC.

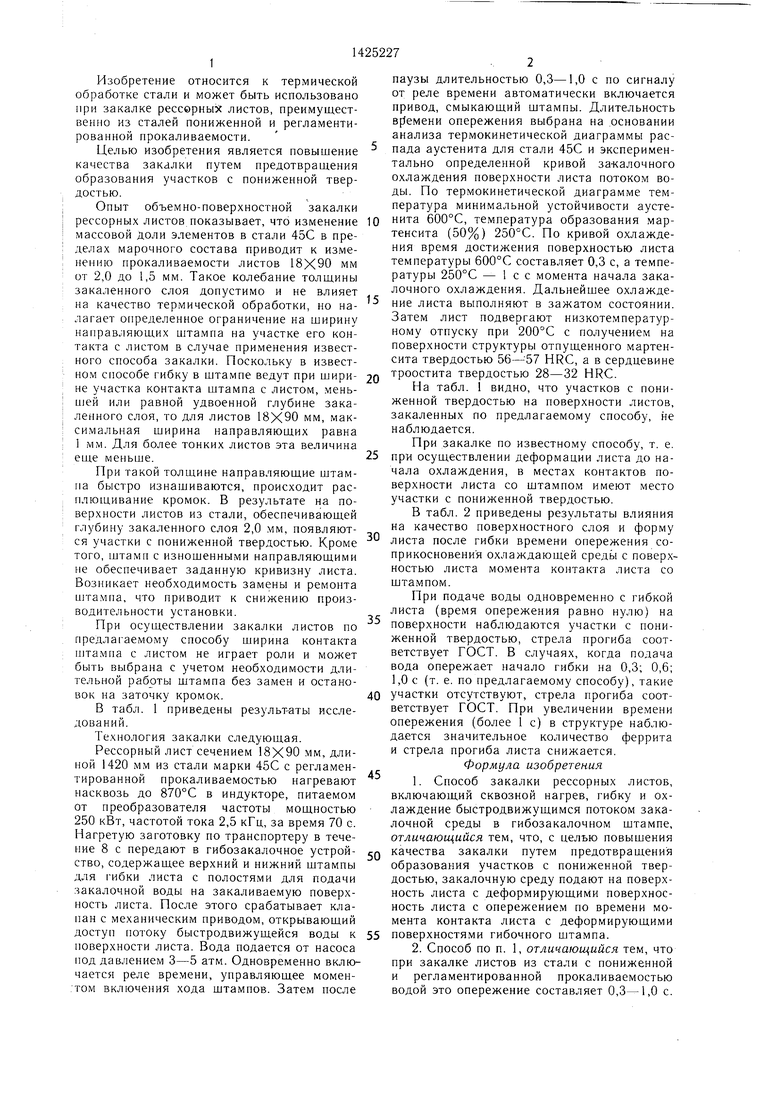

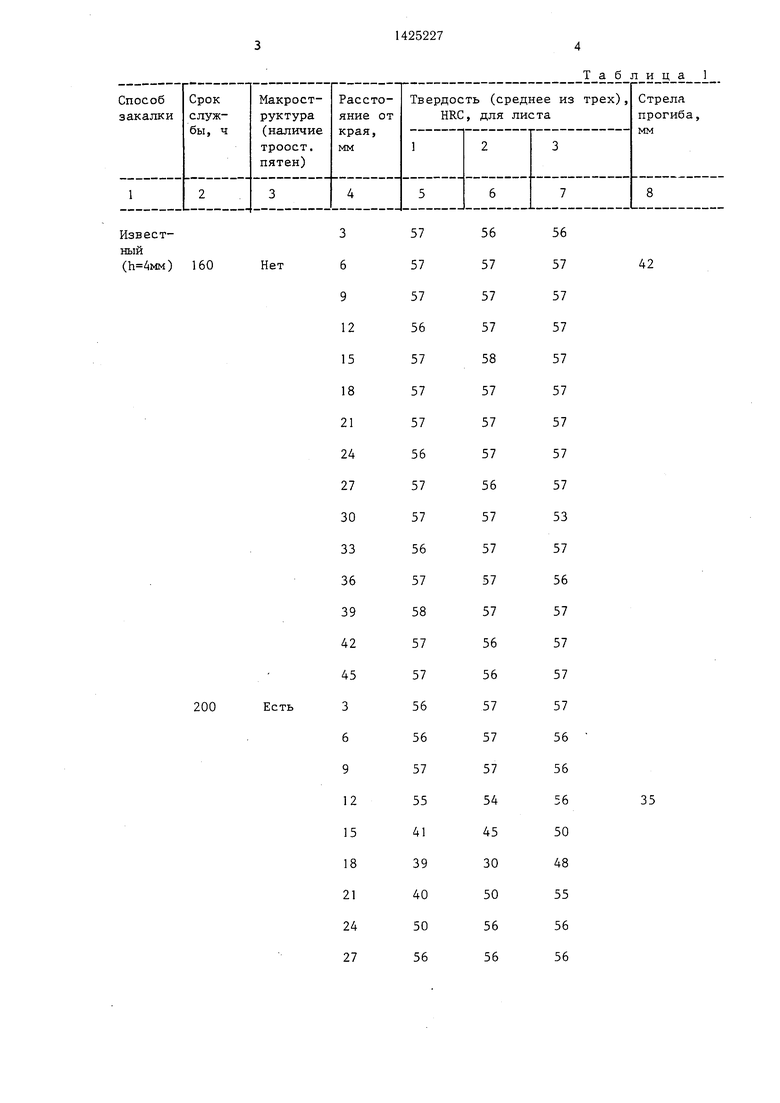

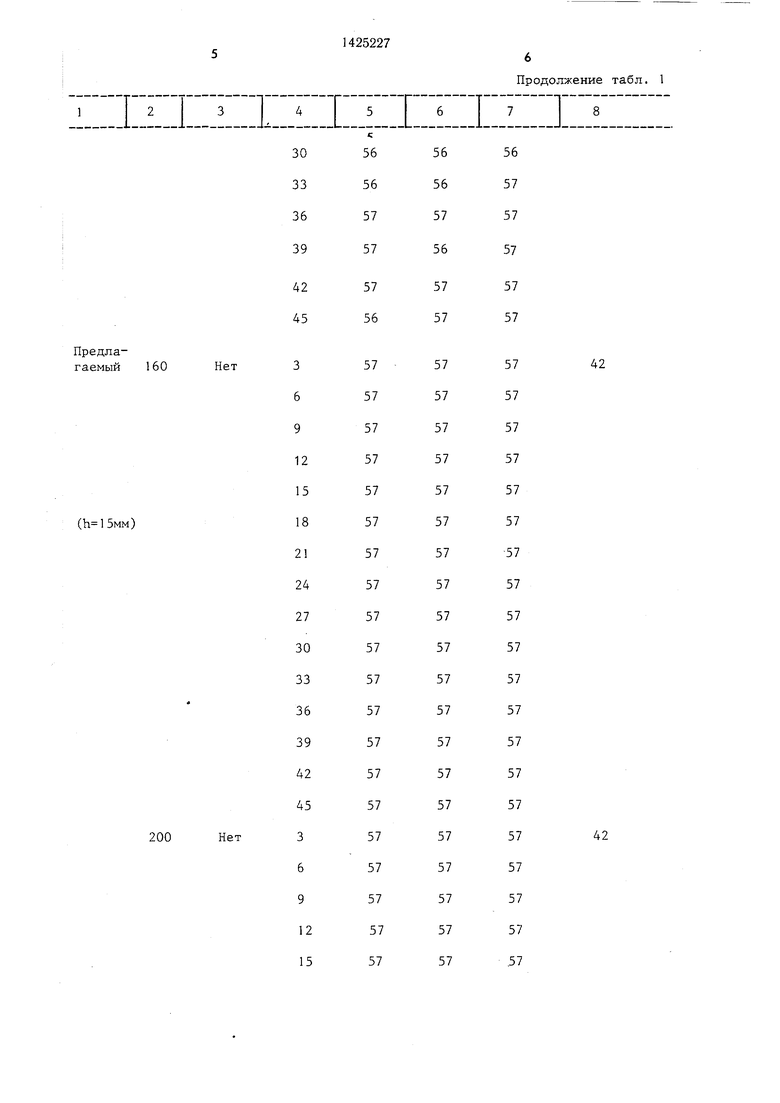

На табл. 1 видно, что участков с пониженной твердостью на поверхности листов, закаленных по предлагаемому способу, не наблюдается.

не участка контакта штампа с листом, меньшей или равной удвоенной глубине закаленного слоя, то для листов 18X90 мм, максимальная ширина направляющих равна 1 мм. Для более тонких листов эта величина еще меньше.

При такой толщине направляющие штампа быстро изнашиваются, происходит расплющивание кромок. В результате на поверхности листов из стали, обеспечивающей глубину закаленного слоя 2,0 мм, появляются участки с пониженной твердостью. Кроме того, штамп с изношенными направляющими не обеспечивает заданную кривизну листа. Возникает необходимость замены и ремонта .-1па, что приводит к снижению производительности установки.

При осуществлении закалки листов по предлагаемому способу ширина контакта П1тамг1а с листом не играет роли и может быть выбрана с учетом необходимости длительной работы штампа без замен и остановок на заточку кромок.

В табл. 1 приведены результ-аты исследований.

Технология закалки следующая.

Рессорный лист сечением 18X90 мм, длиной 1420 мм из стали марки 45С с регламентированной прокаливаемостью нагревают насквозь до 870°С в индукторе, питаемом от преобразователя частоты мощностью 250 кВт, частотой тока 2,5 кГц, за время 70 с. Нагретую заготовку по транспортеру в течение 8 с передают в гибозакалочное устройство, содержащее верхний и нижний штампы для гибки листа с полостями для подачи закалочной воды на закаливаемую поверхность листа. После этого срабатывает клапан с механическим приводом, открывающий доступ потоку быстродвижущейся воды к поверхности листа. Вода подается от насоса под давлением 3-5 атм. Одновременно ВКЛЕО- чается реле времени, управляющее момен- .том включения хода штампов. Затем после

паузы длительностью 0,3-1,0 с по сигналу от реле времени автоматически включается привод, смыкающий щтампы. Длительность BffeMeHH опережения выбрана на основании анализа термокинетической диаграммы распада аустенита для стали 45С и экспериментально определенной кривой за-калочного охлаждения поверхности листа потоком воды. По термокинетической диаграмме температура минимальной устойчивости аусте та 600°С, температура образования 600°С, температура образования мар. r-f „ .4 -,

тенсита (50%) 250°С. По кривой охлаждения время достижения поверхностью листа температуры 600°С составляет 0,3 с, а температуры 250°С - 1 с с момента начала закалочного охлаждения. Дальнейшее охлаждение листа выполняют в зажатом состоянии. Затем лист подвергают низкотемпературному отпуску при 200°С с получением на поверхности структуры отпущенного мартенсита твердостью 56-57 HRC, а в сердцевине

троостита твердостью 28-32 HRC.

На табл. 1 видно, что участков с пониженной твердостью на поверхности листов, закаленных по предлагаемому способу, не наблюдается.

При закалке по известному способу, т. е. при осуществлении деформации листа до начала охлаждения, в местах контактов поверхности листа со штампом имеют место участки с пониженной твердостью.

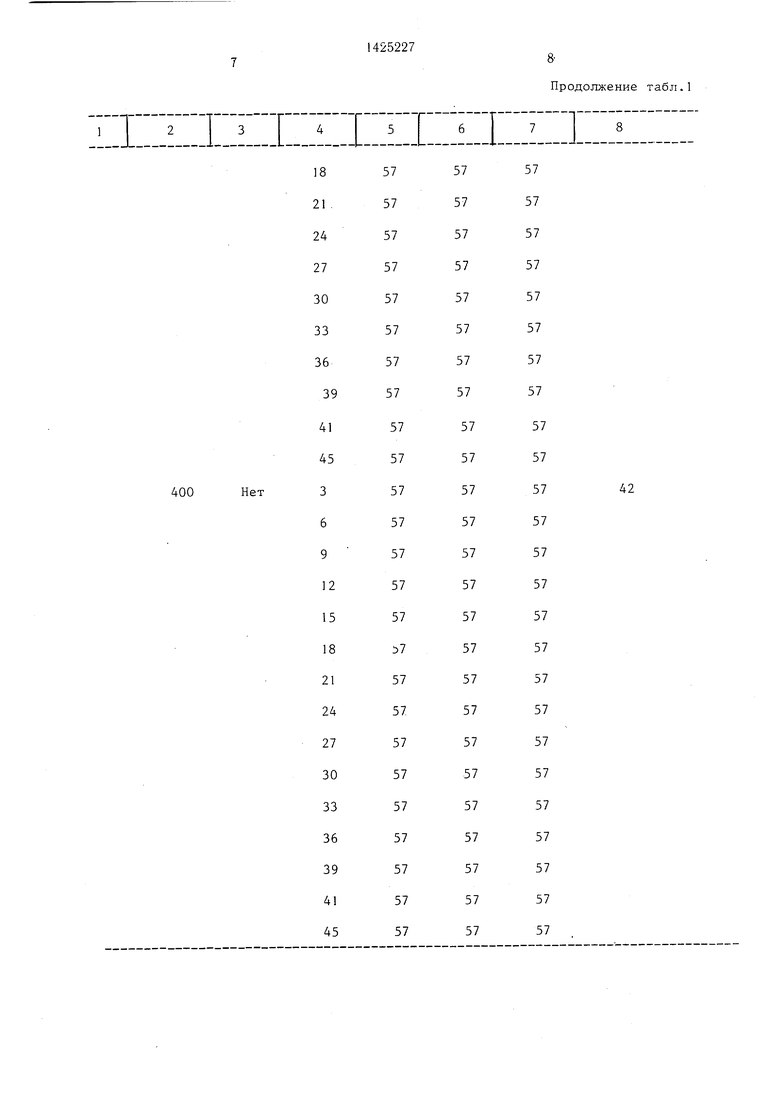

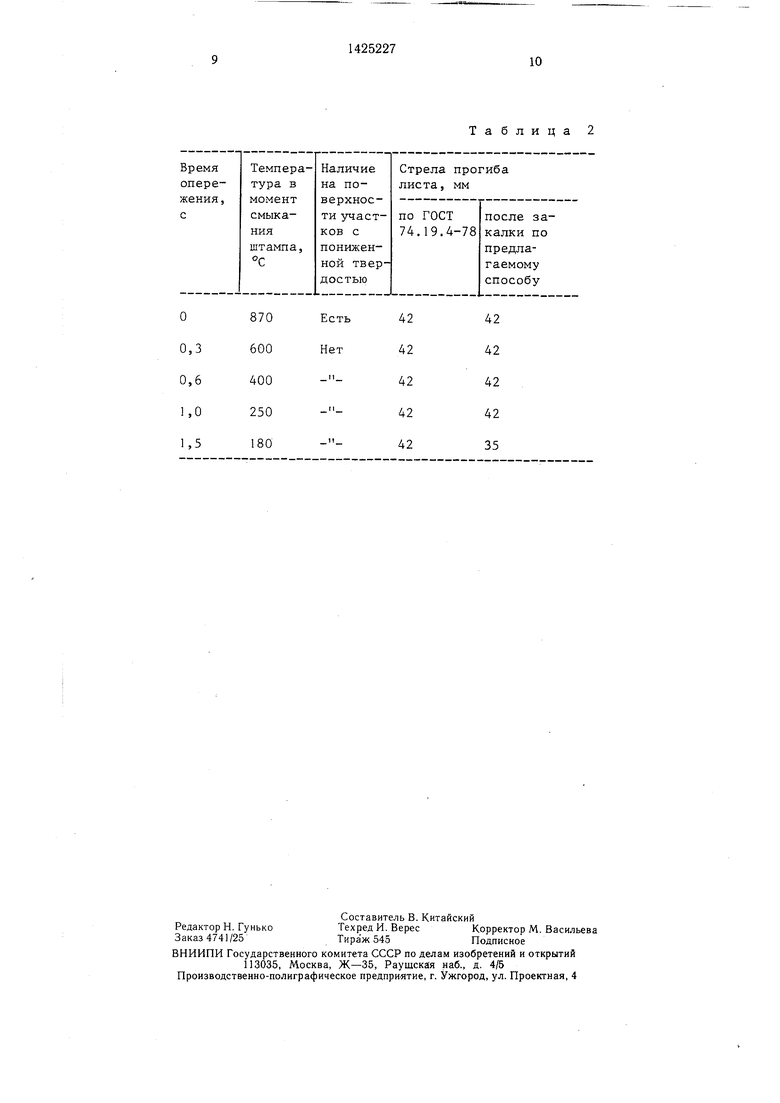

В табл. 2 приведены результаты влияния на качество поверхностного слоя и форму листа после гибки времени опережения соприкосновения охлаждающей среды с поверхностью листа мо.мента контакта листа со штампом.

При подаче воды одновременно с гибкой листа (время опережения равно нулю) на поверхности наблюдаются участки с пониженной твердостью, стрела прогиба соответствует ГОСТ. В случаях, когда подача вода опережает начало гибки на 0,3; 0,6; 1,0с (т. е. по предлагаемому способу), такие участки отсутствуют, стрела прогиба соответствует ГОСТ. При увеличении вре.мени опережения (более 1 с) в структуре наблюдается значительное количество феррита и стрела прогиба листа снижается. Формула изобретения

1.Способ закалки рессорных листов, включающий сквозной нагрев, гибку и охлаждение быстродвижущимся потоком закалочной среды в гибозакалочном штампе, отличающийся тем, что, с целью повышения качества закалки путем предотвращения образования участков с пониженной твердостью, закалочную среду подают на поверхность листа с деформирующими поверхнос- ность листа с опережением по времени момента контакта листа с деформирующими

поверхностями гибочного штампа.

2.Способ по п. 1, отличающийся тем, что при закалке листов из стали с пониженной и регламентированной прокаливаемостью водой это опережение составляет 0,3-1,0 с.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 2007 |

|

RU2370549C2 |

| Способ изготовления рессор транспортных средств | 1988 |

|

SU1546478A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДЕТАЛЕЙ | 1995 |

|

RU2089624C1 |

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

| Гибочно-закалочная установка для изготовления листовых рессор | 1987 |

|

SU1560586A1 |

| РЕССОРНЫЙ ЛИСТ ВЫСОКОЙ ПРОЧНОСТИ И ДОЛГОВЕЧНОСТИ | 1999 |

|

RU2158314C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087549C1 |

Изобретение относится к термической обработке стали и может быть использовано при закалке рессорных листов, преимущественно из сталей конической и регламентированной продаливаемости. Для повышения качества закалки листы нагревают насквозь до температуры 870°С в индукторе, передают в гибозакалочный штамп и за 0,3-0,1 с до контакта листа с деформирующими поверхностями подают закалочную воду. 1 з. п. ф-лы, 2 табл.

Известный() 160

Нет

200

Есть

42

Продолжение табл. 1

1425227

8

Продолжение табл.1

Таблица 2

| Способ изготовления рессорных листов из стали с регламентированной прокаливаемостью | 1984 |

|

SU1237714A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1985-07-16—Подача