Изобретение относится к машиностроению, в частности к устройствам для производства листов рессор из сталей с регламентируемой прокаливае- мостью.

Целью изобретения является повышение качества обработки путем обеспечения равномерной закалки по длине изделия и исправления ребровой кривизны.

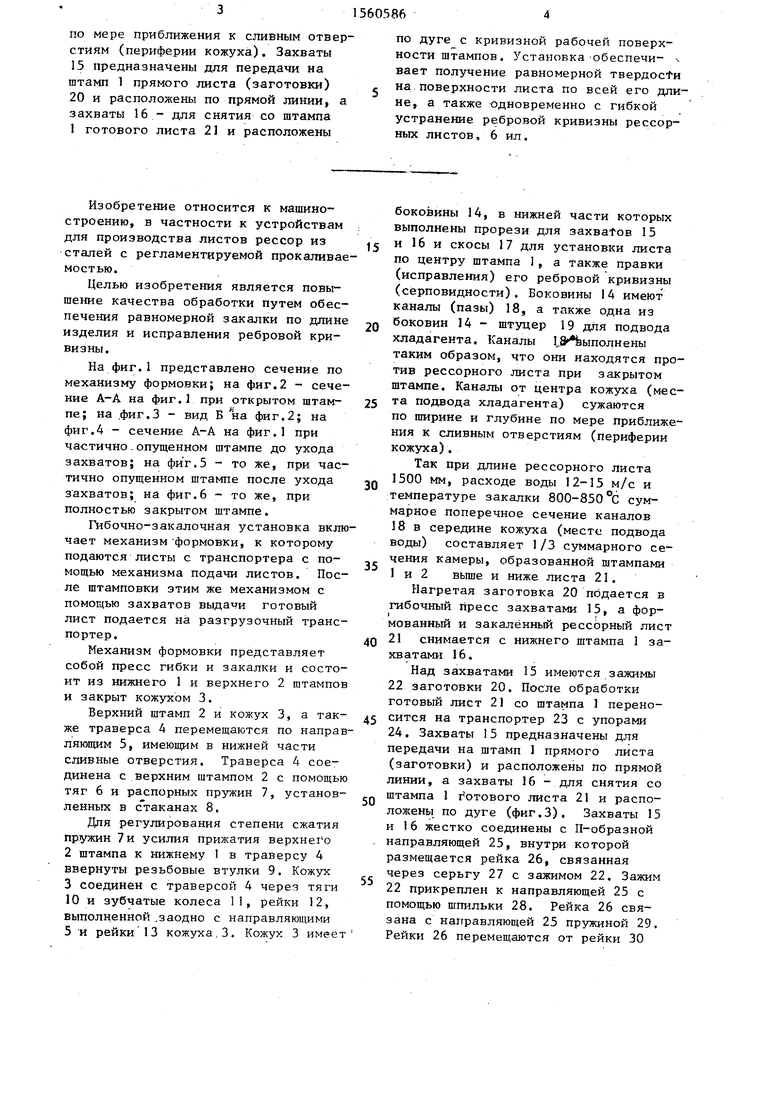

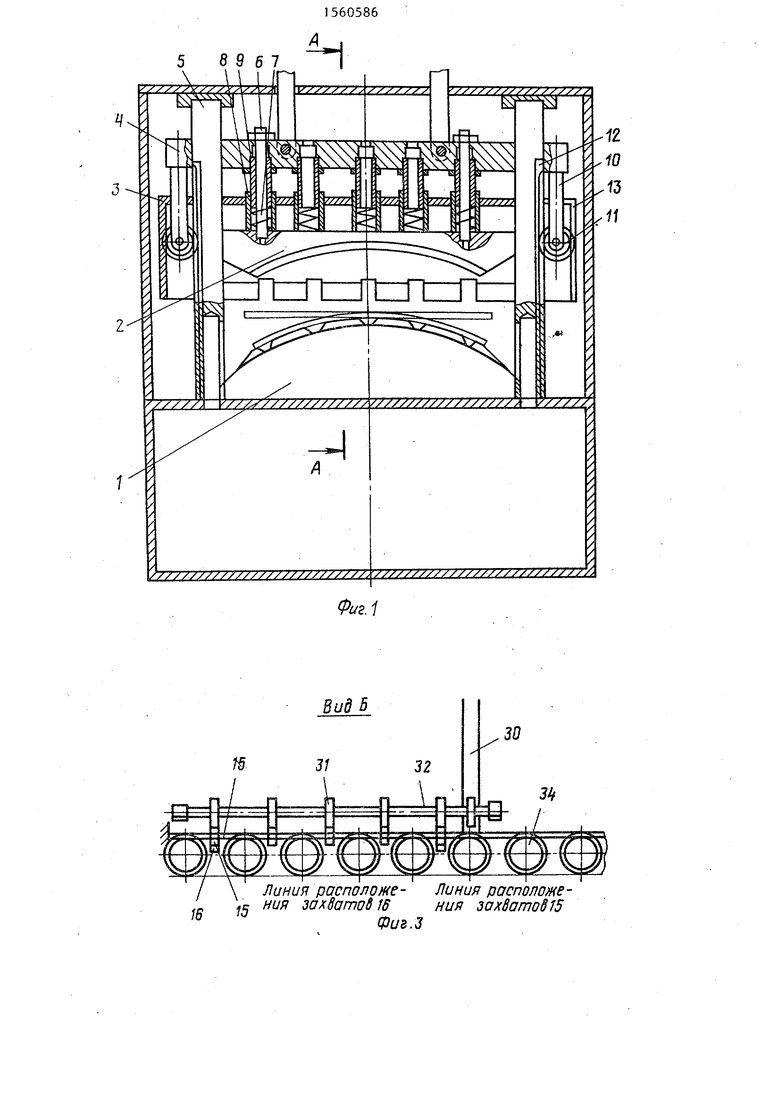

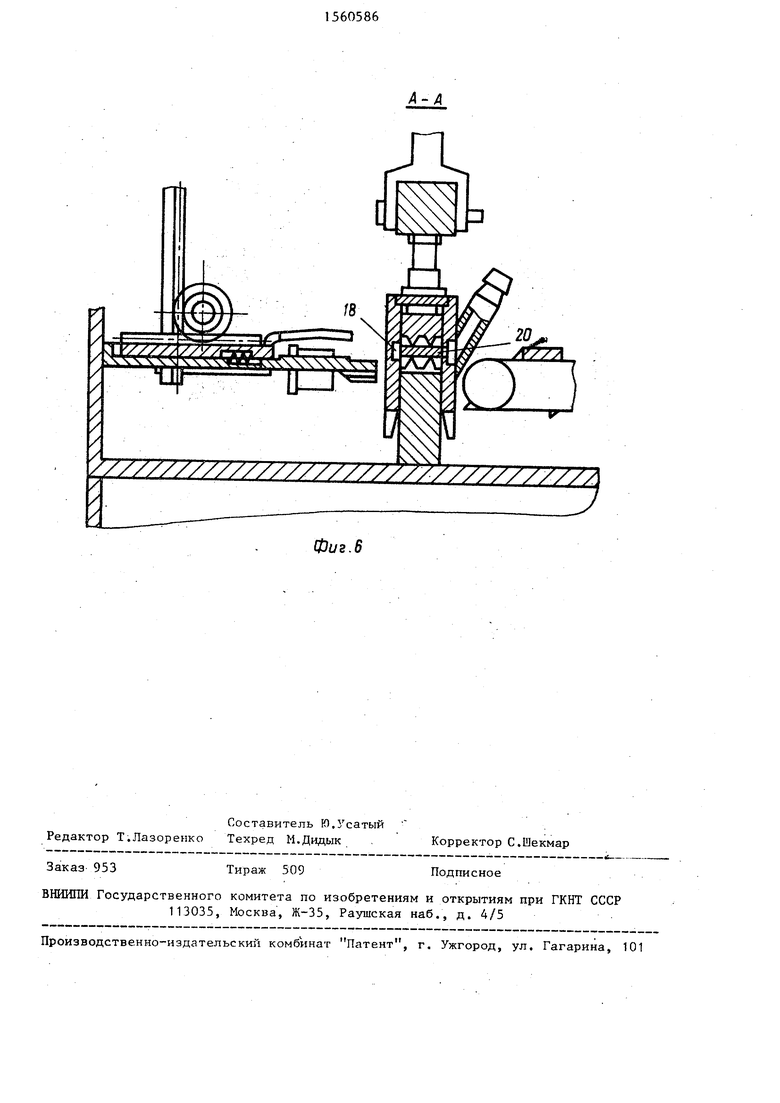

На фиг.1 представлено сечение по механизму формовки; на фиг.2 - сечение А-А на фиг. при открытом штампе; на фиг.З - вид Б на фиг.2; на фиг.4 - сечение А-А на фиг.1 при частично - опущенном штампе до ухода захватов; на фиг.5 - то же, при частично опущенном штампе после ухода захватов; на фиг.6 - то же, при полностью закрытом штампе.

Гибочно-закалочная установка включает механизм формовки, к которому подаются листы с транспортера с помощью механизма подачи листов. После штамповки этим же механизмом с помощью захватов выдачи готовый лист подается на разгрузочный транспортер.

Механизм формовки представляет собой пресс гибки и закалки и состоит из нижнего 1 и верхнего 2 штампов и закрыт кожухом 3.

Верхний штамп 2 и кожух 3, а также траверса 4 перемещаются по направляющим 5, имеющим в нижней части сливные отверстия. Траверса 4 соединена с верхним штампом 2 с помощью тяг 6 и распорных пружин 7, установленных в стаканах 8.

Для регулирования степени сжатия пружин 7 и усилия прижатия верхнего

2штампа к нижнему 1 в траверсу 4 ввернуты резьбовые втулки 9. Кожух

3соединен с траверсой 4 через тяги 10 и зубчатые колеса 11, рейки 12, выполненной .заодно с направляющими

5 и рейки 13 кожуха 3. Кожух 3 имеет

5

0

5

0

5

0

5

0

5

боковины 14, в нижней части которых выполнены прорези для захватов 15 и 16 и скосы 17 для установки листа по центру штампа 1, а также правки (исправления) его ребровой кривизны (серповидности). Боковины 14 имеют каналы (пазы) 18, а также одна из боковин 14 - штуцер 19 для подвода хладагента. Каналы 1,8 выполнены таким образом, что они находятся против рессорного листа при закрытом штампе. Каналы от центра кожуха (места подвода хладагента) сужаются по ширине и глубине по мере приближения к сливным отверстиям (периферии кожуха).

Так при длине рессорного листа 1500 мм, расходе воды 12-15 м/с и температуре закалки 800-850 °С суммарное поперечное сечение каналов 18 в середине кожуха (месте подвода воды) составляет 1/3 суммарного сечения камеры, образованной штампами 1 и 2 выше и ниже листа 21.

Нагретая заготовка 20 подается в гибочный пресс захватами 15, а формованный и закаленный рессорный лист

21снимается с нижнего штампа 1 захватами 16.

Над захватами 15 имеются зажимы

22заготовки 20. После обработки готовый лист 21 со штампа 1 переносится на транспортер 23 с упорами 24. Захваты 15 предназначены для передачи на штамп 1 прямого листа (заготовки) и расположены по прямой линии, а захваты 16 - для снятия со штампа 1 готового листа 21 и расположены по дуге (фиг.З). Захваты 15 и 16 жестко соединены с П-образной направляющей 25, внутри которой размещается рейка 26, связанная через серьгу 27 с зажимом 22, Зажим 22 прикреплен к направляющей 25 с помощью шпильки 28. Рейка 26 связана с направляющей 25 пружиной 29. Рейки 26 перемещаются от рейки 30

через шестерни 31, насаженные на вал 32f направляющая 25 упирается своим торцом в упор 33. Нагретые заготовки подаются от линии индукционного нагре-, ва с помощью роликов 34.

Установка работает следующим образом.

От линии индукционного нагрева

а следовательно, брака. По мере удаления от точки подвода в зону листа дополнительно подводится свежая вода из каналов 18, в результате чего

V

15 обеспечиваемая , твердость на поверхности листа по всей длине одинакова.

Кроме того, на установке одновременно с гибкой устраняется кривизна рессорных листов.

20

Формула изобретения

по роликам 34 поступает набор загото- ю на поверхности закаливаемого листа, вок 20, уложенных в один ряд друг за другом. При этом направляющая 25 упирается своим торцом в упор 33 рейки 26, сжимая пружины 29, поднимая зажимы 22 через серьгу 27;

Для подачи заготовок в штамп рейка 30 движется вниз и через шестерни 31 с валом 32 подают вперед рейки 26, Под действием сил трения и пружин 29 некоторое время движение направляющих 25 задерживается, а в это время рейки 26 через серьги 27 зажимают заготовки 20 зажимом 22 на захватах 15. После зажатия заготовки 20 подаются в зону штампа, а готовый лист 21 захватами 16, расположенными по дуге, переносится на транспортер 23, где собачками 24 снимается с захватов 16 и подается вперед. Чтобы снять заготовку 20, опускается частич зо но траверса 4 и штамп 2 на определенную величину (в данном случае на 35 мм). Через тяги 10, зубчатые колеса 11 и рейки 12 и 13 кожух 3 опускается на двойную величину (на 70 мм). Захваты 15 оказываются в прорезях боковин 14 (фиг.4), Затем захваты 15 уходят назад в исходное положение при движении рейки 30 вверх (фиг.5). Траверса 4, штамп 2 и кожух 3 опускаются до конца (фиг.6). При движении скосы 17 боковин 14 сдвигают заготовку на середину штампа 1. При дальнейшем движении заготовка оказывается зажатой между боковинами 14 и в

Гибочно-закалочная установка для изготовления листовых рессор, содер25 жащая механизм формовки с верхним и нижним штампами, устройство для исправления ребровой кривизны листов рессор, транспортеры, механизм подачи и выдачи листов, отличаю щаяся тем, что, с целью повышения качества обработки путем равномерной закалки по длине изделия и исправления ребровой кривизны, механизм формовки выполнен в виде боко

35 вин с прорезями в нижних их частях и расположенными в середине боковин каналами для подачи хладагента, сужающимися к периферии, устройства для исправления ребровой кривизны

40 выполнены в виде скосов в нижней час ти боковин, а механизм подачи и- выдачи листов выполнен в виде захватов при этом захваты выдачи листов расположены по дуге с кривизной, равной

45 кривизне рабочей поверхности штампов

результате производится правка ребровой кривизны с одновременной гибкой верхним 2 и нижним штампами. По окончании гибки через штуцер 19 под давлением подается вода в та ком количестве, чтобы расход был не ниже 12 м/с, что позволяет исключить образование паровой рубашки

а следовательно, брака. По мере удаления от точки подвода в зону листа дополнительно подводится свежая вода из каналов 18, в результате чего

V

обеспечиваемая , твердость на поверхности листа по всей длине одинакова.

Кроме того, на установке одновременно с гибкой устраняется кривизна рессорных листов.

на поверхности закаливаемого листа,

20

зо

Формула изобретения

Гибочно-закалочная установка для изготовления листовых рессор, содержащая механизм формовки с верхним и нижним штампами, устройство для исправления ребровой кривизны листов рессор, транспортеры, механизм подачи и выдачи листов, отличающаяся тем, что, с целью повышения качества обработки путем равномерной закалки по длине изделия и исправления ребровой кривизны, механизм формовки выполнен в виде боковин с прорезями в нижних их частях и расположенными в середине боковин каналами для подачи хладагента, сужающимися к периферии, устройства для исправления ребровой кривизны

выполнены в виде скосов в нижней части боковин, а механизм подачи и- выдачи листов выполнен в виде захватов, при этом захваты выдачи листов расположены по дуге с кривизной, равной

кривизне рабочей поверхности штампов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБОЧНО-ЗАКАЛОЧНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ РЕССОР | 1973 |

|

SU376461A1 |

| Устройство для подачи рессорных листов в штампы гибочно-заколочного барабана | 1978 |

|

SU727280A1 |

| АГРЕГАТ ДЛЯ ФОРМОВКИ И ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ | 1968 |

|

SU209515A1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Устройство для выгрузки рессорныхлиСТОВ из шТАМпОВ гибОчНО-зАКАлОчНОгОбАРАбАНА | 1979 |

|

SU794083A1 |

| Автоматическое устройство для передачи нагретых рессорных листов и других аналогичных деталей из методической печи к гибочно-закалочному барабану | 1950 |

|

SU91431A1 |

| Агригат для гибки и закалки рессорных листов | 1975 |

|

SU586201A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ, ПРЕИМУЩЕСТВЕННО МАЛОЛИСТОВЫХ РЕССОР, И СПОСОБ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212972C1 |

| Устройство для изготовления гнутого стеклянного листа | 1979 |

|

SU1120922A3 |

Изобретение относится к установкам для производства листовых рессор из сталей с регламентируемой прокаливаемостью. Цель - повышение качества обработки путем обеспечения равномерной закалки по длине изделия и исправления ребровой кривизны. Установка включает механизм формовки, представляющий пресс гибки и закалки и состоящий из нижнего 1, верхнего 2 штампов, закрытых можухом. Верхний штамп 2, кожух, траверса перемещаются по направляющим. Кожух имеет боковины 14, в нижней части которых выполнены прорези для захватов 15, 16 и скосы 17 для установки листа по центру штампа 1, а также правки (исправления) его ребровой кривизны (серповидности). Боковины 14 имеют каналы (пазы) 18, выполненные против рессорного листа при закрытом штампе. Каналы 18 от центра можуха (места подвода хладагента) сужаются по ширине и глубине по мере приближения к сливным отверстиям (периферии кожуха). Захваты 15 предназначены для передачи на штамп 1 прямого листа (заготовки) 20 и расположены по прямой линии, а захваты 16 - для снятия со штампа 1 готового листа 21 и расположены по дуге с кривизной рабочей поверхности штампов. Установка обеспечивает получение равномерной твердости на поверхности листа по всей его длине, а также одновременно с гибкой устранение ребровой кривизны рессорных листов. 6 ил.

Вид В

I Линия рас по л о we- Линия расположе- .. fe ния захватов W ния захватов 5 W Фиг.З

25

а

25

4Ш«ЖГШ

0

7//////////////////////////////////////////7771

ФаъЛ

AiA

/////////////////AS//////////////////.

Фиг. 6

Редактор Т.Лазоренко

Составитель К).Усатый Техред М.Дидык

Заказ 953

Тираж 509

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Корректор С.Шекмар

Подписное

| 0 |

|

SU401736A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ГИБОЧНО-ЗАКАЛОЧНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ РЕССОР | 0 |

|

SU376461A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-30—Публикация

1987-12-25—Подача