W

Фиг.1

Изобретение относится к обработке металлов резанием и может быть использовано при токарной обработке деталей преимущественно из высоковяз- ких материалов.

Целью изобретения является расширение технологических возможностей путем повышения эффективности струж- кодробления.

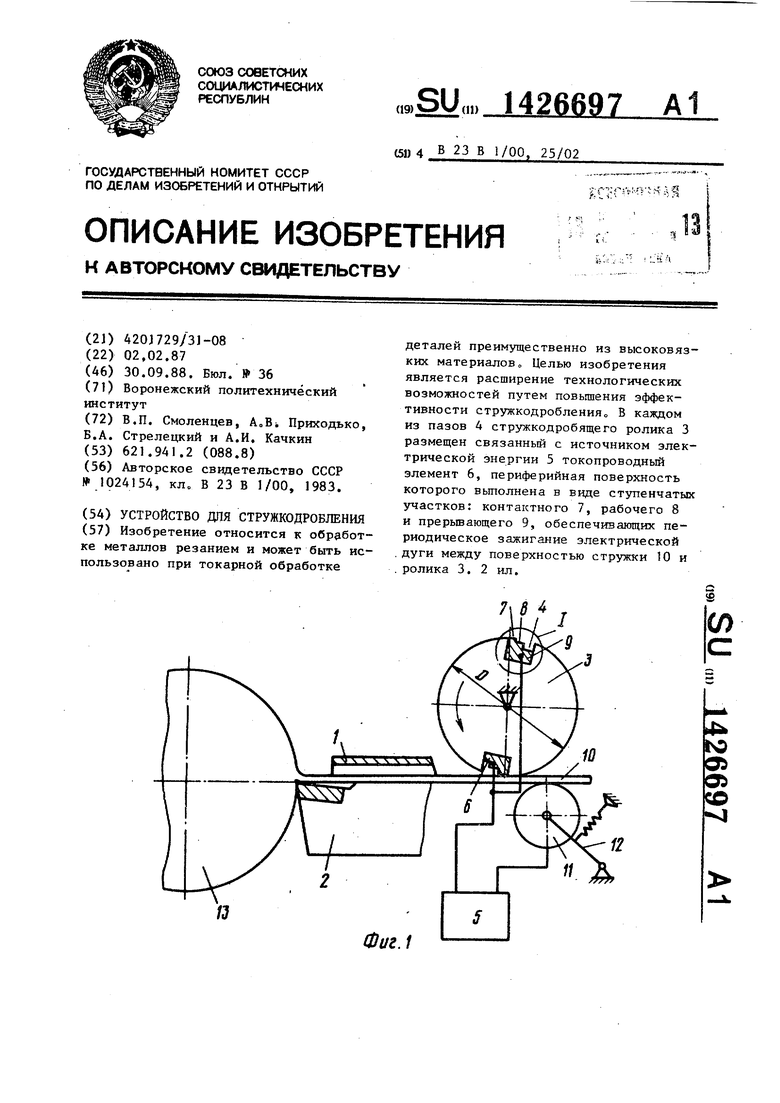

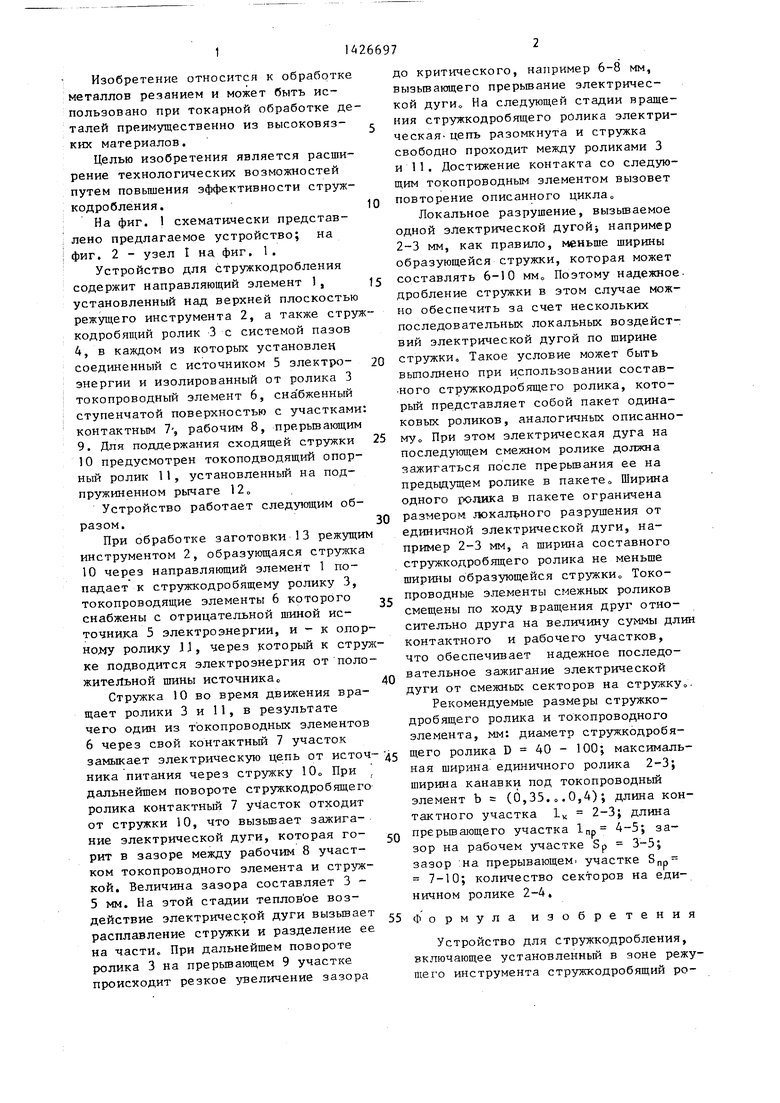

На фиг. 1 схематически представлено предлагаемое устройство; на фиг. 2 - узел I на, фиг. 1.

Устройство для стружкодробления содержит направляющий элемент 1,

установленный над верхней плоскостью режущего инструмента 2, а также стру кодробящий ролик 3 с системой пазов 4, в каждом из которых установлен соединенный с источником 5 электро- энергии и изолированный от ролика 3 токопроводный элемент 6, сна бженный ступенчатой поверхностью с участками контактным 7, рабочим 8, прерьшающим 9. Для поддержания сходящей стружки 10 предусмотрен токоподводящий опорный ролик I1, установленный на подпружиненном рычаге 12„

Устройство работает следующим образом.

При обработке заготовки 13 режущи инструментом 2, образующаяся стружка 10 через направляющий элемент 1 попадает к стружкодробящему ролику 3, токопроводящие элементы 6 которого снабжены с отрицательной шиной источника 5 электроэнергии, и - к опорному ролику U, через которьш к струке подводится электроэнергия от положительной шины источника

Стружка 10 во время движения вращает ролики 3 и 11, в результате чего один из токопроводных элементов 6 через свой контактный 7 участок замыкает электрическую цепь от источ ника питания через стружку Ю При дальнейшем повороте стружкодробящего ролика контактный 7 участок отходит от стружки 10, что вызьшает зажигание электрической дуги, которая го- рит в зазоре между рабочим 8 участком токопроводного элемента и стружкой. Величина зазора составляет 3 - 5 мм. На этой стадии теплов ое воздействие электрической дуги вызьшает расплавление стружки и разделение ее на части При дальнейшем повороте ролика 3 на прерьюающем 9 участке происходит резкое увеличение зазора

до критического, например 6-8 мм, вызывающего прерьгоание электрической дугио На следующей стадии вращения стружкодробящего ролика электрическая- цепь разомкнута и стружка свободно проходит между роликами 3 и 11. Достижение контакта со следующим токопроводным элементом вызовет повторение описанного цикла

Локальное разрушение, вызьшаемое одной электрической дугой например 2-3 мм, как правило, меньше ширины образующейся стружки, которая может составлять 6-10 мм„ Поэтому надежное дробление стружки в этом случае можно обеспечить за счет нескольких последовательных локальных воздействий электрической дугой по ширине стружки. Такое условие может быть вьшолнено при использовании состав- ного стружкодробящего ролика, который представляет собой пакет одинаковых роликов, аналогичных описанному При этом электрическая дуга на последующем смежном ролике должна зажигаться после прерьшания ее на предыдущем ролике в пакете о Ширина одного голика в пакете ограничена размером локального разрушения от единичной электрической дуги, например 2-3 мм, а ширина составного стружкодробящего ролика не меньше ширины образующейся стружкио Токо- проводные элементы смежных роликов смещены по ходу вращения друг относительно друга на величину суммы дли контактного и рабочего участков, что обеспечивает надежное последовательное зажигание электрической дуги от смежных секторов на стружкуо

Рекомендуемые размеры стружкодробящего ролика и токопроводного элемента, мм: диаметр стружкодробящего ролика D 40 - 100; максимальная ширина единичного ролика 2-3; ширина канавки под токопроводный элемент b (0,35,„.0,4); длина контактного участка « 2-3; длина прерьшающего участка 1пр 4-5; зазор на рабочем участке Sp 3-5; зазор ;на прерывающем, участке Spp 7-10; количество секторов на единичном ролике 2-4,

Формула изобретения

Устройство для стружкодробления, включающее установленный в зоне режущего инструмента стружкодробящий ролик, снабженньт системой пазов, о т- личающеес я тем, что, с целью расширения технологических возможностей, в каждом из пазов размещен введенный в устройство, предназначенный для соединения с одной из клемм источника тока и электрически изолированный от ролика, токопроводный элемент, периферийная поверхность которого выполнена в виде ступенчатых участков: контактного, рабочего и прерьш ающего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления стружки | 1981 |

|

SU1024154A1 |

| Устройство для дробления стружки при чистовом точении на токарных автоматах | 1990 |

|

SU1745411A1 |

| Многогранная режущая пластина | 1988 |

|

SU1611583A1 |

| Вращающийся чашечный резец | 1977 |

|

SU794886A1 |

| РЕЖУЩАЯ МНОГОГРАННАЯ СМЕННАЯ ПЛАСТИНА | 2006 |

|

RU2327549C1 |

| Способ обработки материалов резанием с подачей смазочно-охлаждающей жидкости (СОЖ) в зону резания | 1981 |

|

SU986600A1 |

| КОЛЕСОТОКАРНАЯ РЕЖУЩАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2196026C2 |

| Резец с накладным стружколомом Пожидаева | 1990 |

|

SU1720805A1 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА | 2001 |

|

RU2201317C2 |

| РЕЖУЩЕ-УПРОЧНЯЮЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2321476C1 |

Изобретение относится к обработке металлов резанием и может быть использовано при токарной обработке деталей преимущественно из высоковязких материалов о Целью изобретения является расширение технологических возможностей путем повышения эффективности стружкодробленияо В каждом из пазов 4 стружкодробящего ролика 3 размещен связанный с источником электрической энергии 5 токопроводный элемент 6, периферийная поверхность которого вьшолнена в виде ступенчатых участков: контактного 7, рабочего 8 и прерывающего 9, обеспечивающих периодическое зажигание электрической дуги между поверхностью стружки 10 и ролика 3. 2 ил.

Фиг. 2

| Устройство для дробления стружки | 1981 |

|

SU1024154A1 |

Авторы

Даты

1988-09-30—Публикация

1987-02-02—Подача