/2

i.AL

(Л

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Диагностическое устройство для испытания фрезерного станка с программным управлением | 1986 |

|

SU1328086A2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2116165C1 |

| Способ коррекции положения резца на металлорежущем станке с ЧПУ | 2017 |

|

RU2654120C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| Диагностическое устройство для испытания фрезерного станка с программным управлением | 1985 |

|

SU1247241A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Устройство для испытания абразивного круга | 1978 |

|

SU763795A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Способ аттестации индикатора детали для размерной настройки сверлильно-фрезерно-расточных станков с ЧПУ и устройство для его осуществления | 1987 |

|

SU1521562A1 |

| ВОЛНОВАЯ ГЕРМЕТИЧНАЯ ПЕРЕДАЧА АБРАМОВА В.А. | 2012 |

|

RU2551556C2 |

Изобретение относится к станко - строению, в частности к определению жесткости фрезерных сверлильных стан ков с ЧПУ. Це11ью изобретения является расширение технологических возможное тей и повышение удобства эксплуатации за счет упрощения, расширения диапазона усилия нагружения и возможности регулирования усилия. Устройство держит корпус, оправку с диском, не-. пытательную оправку, измерительный преобразователь, гидроцилиндры. Оправка вводится в коническое отверстие, ; после чего гидроцилиндры создают испытательные усилия и измеритель фикси рует величину отклонения. 1 з.п. ф-лы, 2 ил.

фиг. 1

1

Изобретение относится к станкостроению, в частности к области опр деления жесткости фрезерных и сверлильных станков с ЧПУ,

Целью изо 5ретения является расши рение технологических возможносте й и повышение удобства эксплуатации з счет расширения диапазона усилий по гружения за счет регулирования усилия.

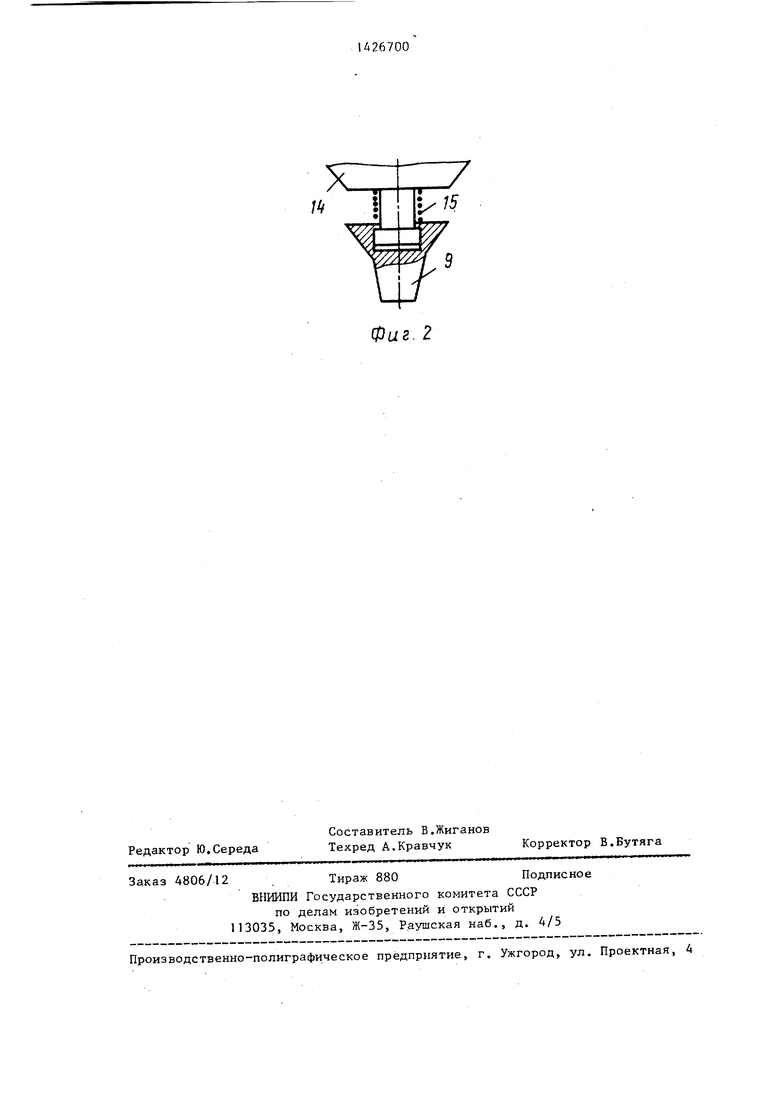

На фиг.1 схематично представлено предлагаемое устройство; на фиг,2 - наконечник испытательной оправки.

Устройство содержит корпус 1, оправку 2 с диском 3, испытательную оправку А, измерительный преобразователь 5, На одном конце оправки 2 внизу имеется подшипник 6, посред ством которого оправка одним концом скреплена с корпусом 1, а второй конец выступает над крышкой 7 и име возможность ограниченно отклонять- ся от исходного положения в плоское ти, ггерпендикулярной оси шпинделя, На торце оправки 2 сверху имеется д конических отверстия 8 с разной ко- -нусностью, расположенные друг за другом и предназначенные для контакта с наконечником 9 испытательной оправки 4. На днище 10 корпуса 1 рамещены три гидроцилиндра 11 через

120, штоки которых содержат наконечники 12 в виде роликов, контактирующих с торцовой кольцевой канавкой 13, имеющейся на диске 3,

На крышке 7 установлен измерительный преобразователь 5, чувствительный элемент которого контактирует с измерительным пояском 14, размещенном на оправке 4 и имеющий форму усеченного конуса. Прзгжина 15 служит для предохранения узлов устройства от поломок при введении наконечника У в коническое отверстие 8. Палец 16 предназначен для точной установки и центрирования устройства, а крепежные отверстия 17 для закрепления его на столе станка 18.

Устройство работает следующим образом.

Устанавливается и центрируется устройство на столе 18 станка с помощью пальца 16. Затем в коническое отверстие 8 вводится наконечник 9 испытательной оправки 4, после чего чувствительный элемент измерительного преобразователя 5, контактируя с измерительным пояском 14, принимает

5

0

0

5

0

5

0

5

начальное смещение, которое и принимается измерителем как ноль отсчета.

При вращении шпинделя измеритель- . ный преобразователь 5 фиксирует его биение, а при включении одного или нескольких гидроцилиндров 11, имитирующих усилие при фрезеровании, определяется податливость шпиндельного узла. Включая поочередно один или нег- сколько гидроцилиндров 11, а также регулируя усилие каждого из них путем изменения давления масла в гидросистеме, можно получить реальную картину зависимости отклонений шпинделя в различных направлениях и при различных нагрузках.

Таким образом предлагаемое устройство дает возможность определить состояние механических узлов станка, учитывать его особенности при программировании техпроцессов, что в конечном итоге позволит повысить качество изготавливаемой продукции. Формула изобретения

1,Устройство для определения жесткости станков, содержащее корпус, динамометрический узел, установленный в корпусе и выполненный в виде контактного элемента, установленного между штоками гидроцилиндров и подпружиненными измерительным наконечником испытательной оправки, с возможностью взаимодействия с последним через внутреннее коническое отверс- - тие, и измерительный преобразователь, отличающееся тем, что, с целью расширения технологических возможностей и повьш1ения удобства эксплуатации, контактный элемент динамометрического узла выполнен в виде оправки с диском, установленным с возможностью вращения, при этом на торцовой поверхности диска выполнена кольцевая канавка, предназначенная для взаимодействия с вращающимися роликами, которыми снабжены штоки гидроцилиндров,

2,Устройство по п,1, о т л и - чающееся тем, что на наконечнике испытательной оправки выполнены две наружные конические поверхности

с разной конусностью, расположенные одна за другой, а на оправке отверстие выполнено в виде двух соответственных конических поверхностей, а оправка снабжена измерительным пояском, выполненным в виде усеченного конуса.

Фиг. 2

| Диагностическое устройство для испытания фрезерного станка с программным управлением | 1985 |

|

SU1247241A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-30—Подача