1

Изобретение относится к области . машиностроения и производства абразивного инструмента и может найти применение при испытаниях эксплуатационных свойств шлифовальных кругокЗ

Известно устрюйство-для испытания абразивного круга, в частности, на предмет определения жесткости контакта между кругом и изделием 1 .

Устройство смонтировано на станке,10 включает механизм подачи круга на врезание, динамометрический стол для измерения нагружающего усилия, тиски для зажима изделия и два микрокатора, установленные в державках, закреп- 15 ленных на шлифовальном круге. Нагрузка на шлифовальный круг создается механизмом вертикальной подачи.

Недос-таток известного устройства -20 невозможность проводить испытания круга при непрерывной регистрации значения контактной жесткости по периферии круга, для измерения жесткости в кгикдой последующей точке 25 необходима переналадка микрокаторов и их точная настройка.

Целью изобретения является повышение точности и производительности измерений..30

Указанная цель достигается введением в устройство для испытания шлифовальных кругов на шлифовальном станке качаюсрйся подпружиненной кулисы, один конец которой шарнирно прикреплен к станине станка, на другом конце расположен наконечник, взаимодействукмий по линии контакта круга и детали с исследуемой поверхностью детали, и датчик относительных перемещений, чувствительный элемент которого взаимодействует по линии контакта с исследуемой поверхностью круга.

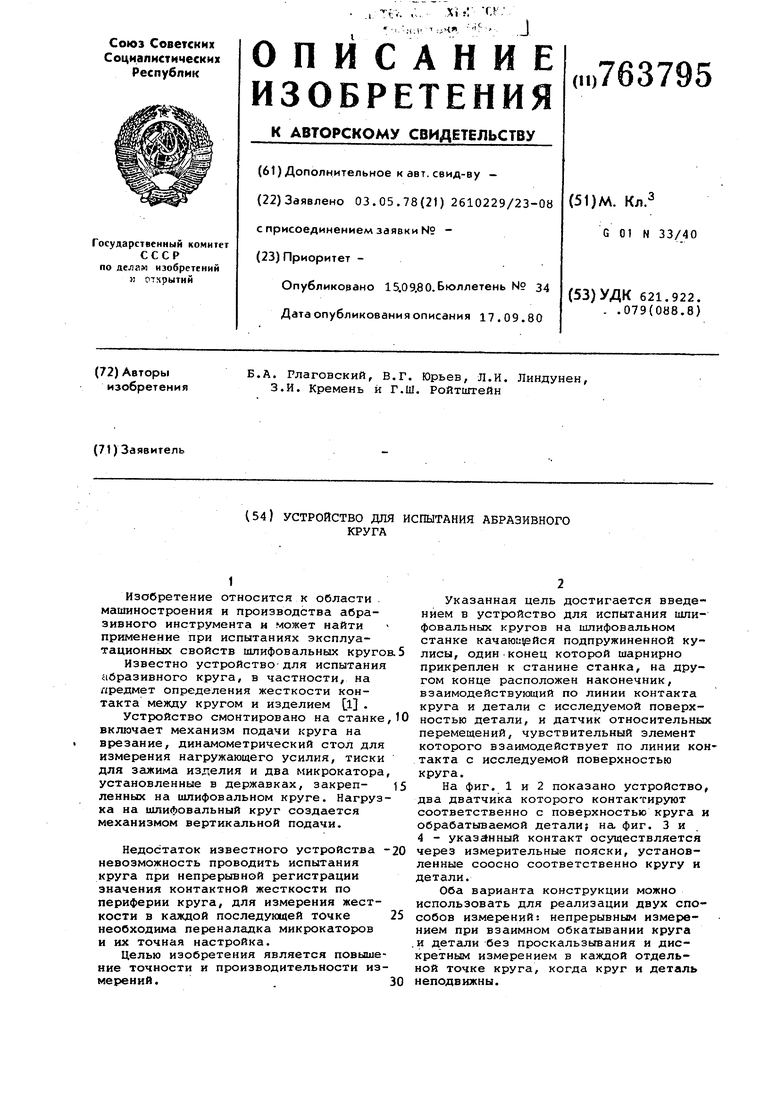

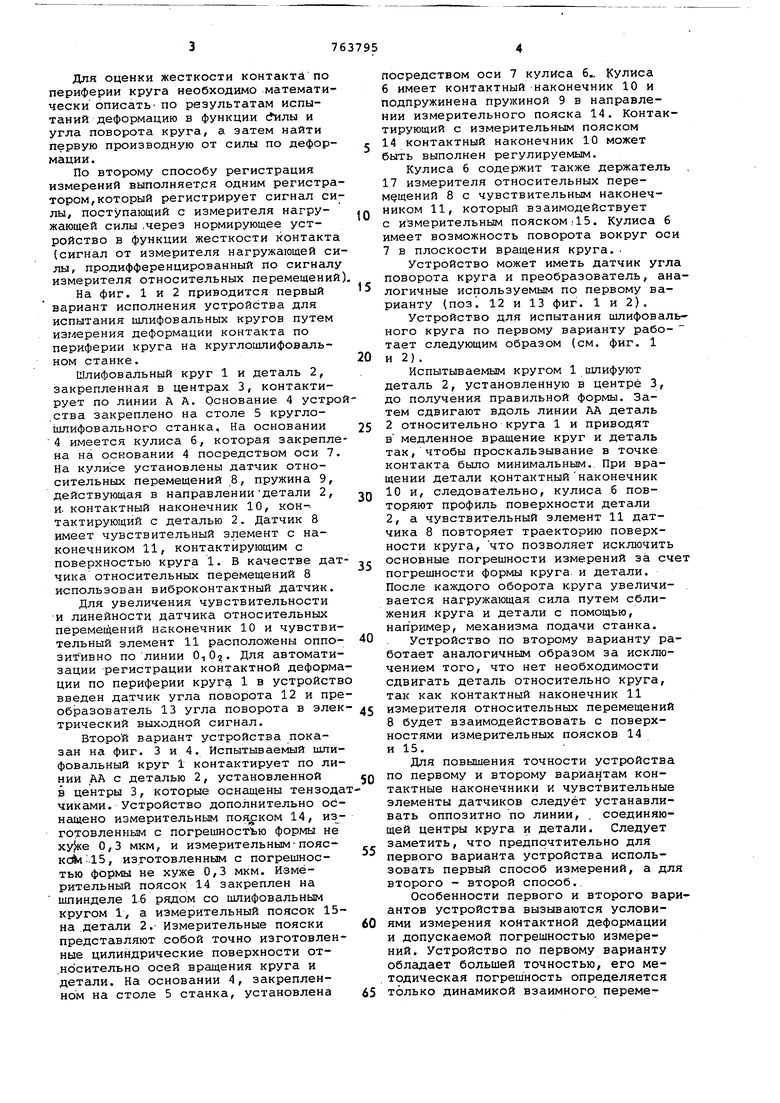

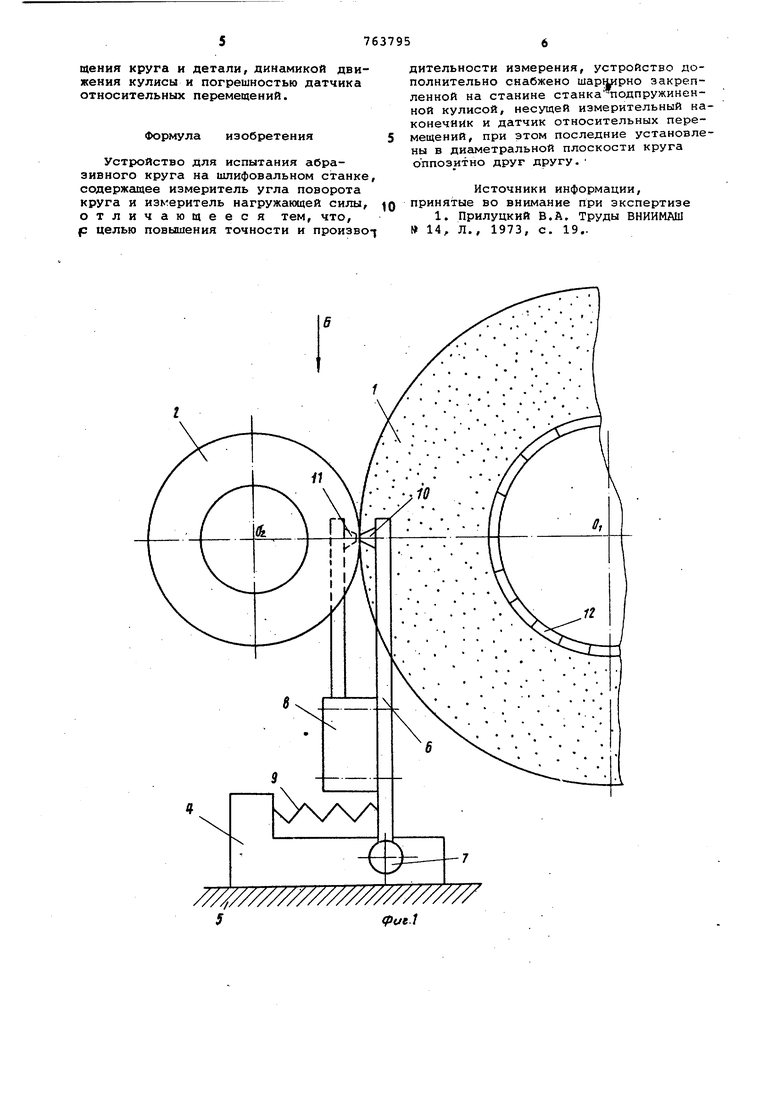

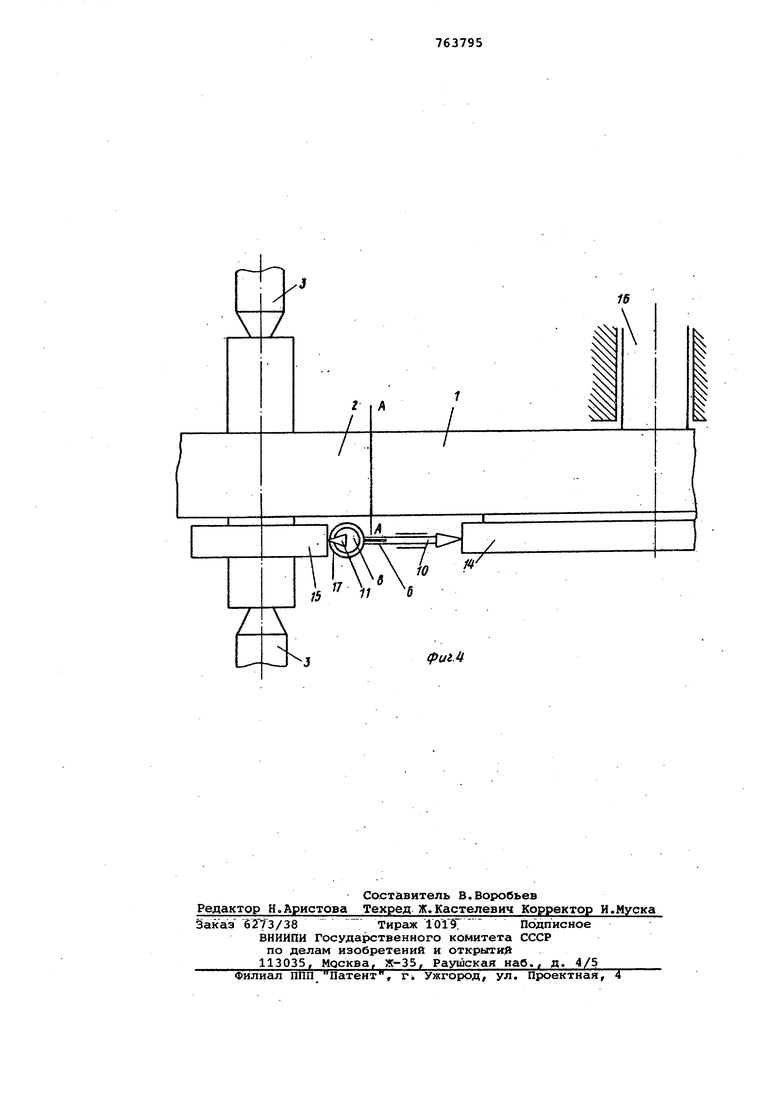

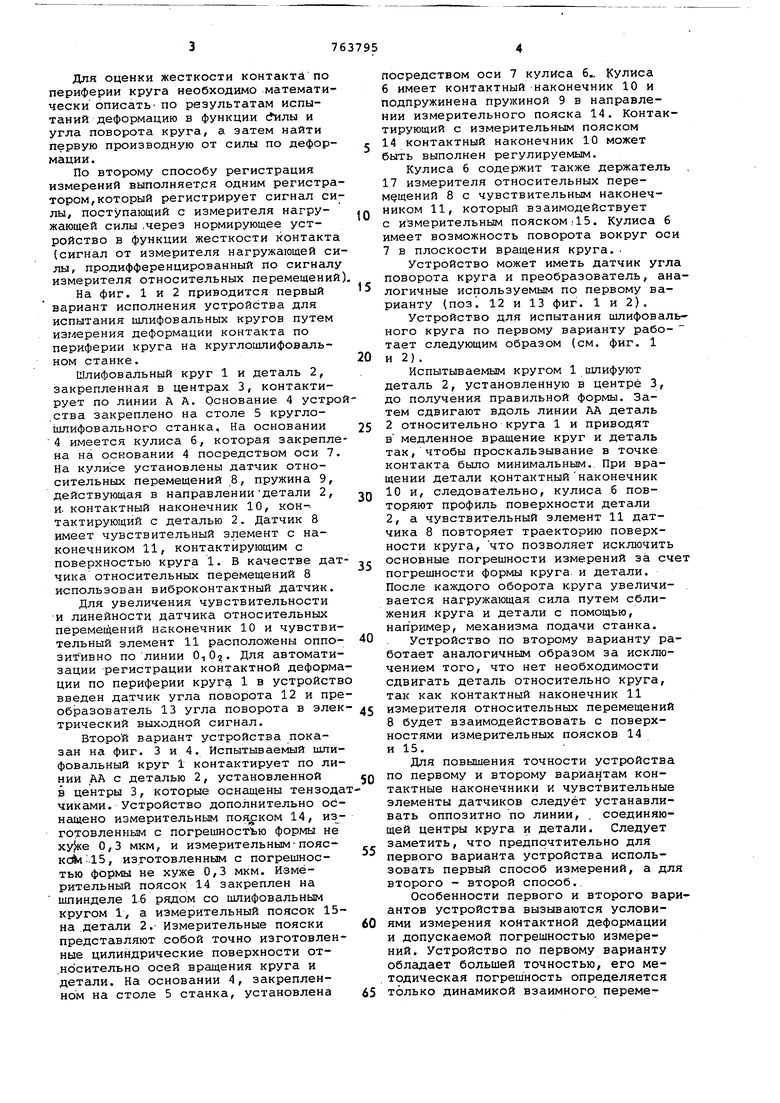

На фиг. 1 и 2 показано устройство, два дватчика которого контактируют соответственно с поверхностью круга и обрабатываемой детали; на фиг. 3 и 4 - указанный контакт осуществляется через измерительные пояски, установленные соосно соответственно кругу и детали.

Оба варианта конструкции можно использовать для реализации двух способов измерений: непрерывным измерением при взаимном обкатывании круга и детгши без проскальзывания и дискретным измерением в каждой отдельной точке круга, когда круг и деталь неподвижны.

Для оценки жесткости контакта по периферии круга необходимо математически описать по результатам испытаний деформацию в функции йилы и угла поворота круга, а затем найти первую производную от силы по деформации.

По второму способу регистрация измерений выполняется одним регистратором, который регистрирует сигнал силы, поступающий с измерителя нагружающей силы .через нормирующее устройство в функции жесткости контакта (сигнал от измерителя нагружающей силы, продифференцированный по сигналу измерителя относительных перемещений

На фиг. 1 и 2 приводится первый вариант исполнения устройства для испытания шлифовальных кругов путем измерения деформации контакта по периферии круга на круглошлифовальном станке.

Шлифовальный круг 1 и деталь 2, закрепленная в центрах 3, контактирует по линии А А. Основание 4 устроства закреплено на столе 5 круглошлифовального станка. На основании 4 имеется кулиса б, которая закреплена на основании 4 посредством оси 7. На кулисе установлены датчик относительных перемещений 8, пружина 9, действующая в направлениидетали 2, и. контактный наконечник 10, кон-тактирующий с деталью 2. Датчик 8 имеет чувствительный злемент с наконечником 11, контактирующим с поверхностью круга 1. В качестве датчика относительных перемещений 8 использован виброконтактный датчик.

Для увеличения чувствительности и линейности датчика относительных перемещений наконечник 10 и чувствительный элемент 11 располох ены оппозитивно полинии OiOj. Для автоматизации регистрации контактной деформации по периферии круга 1 в устройств введен датчик угла поворота 12 и преобразователь 13 угла поворота в электрический выходной сигнал.

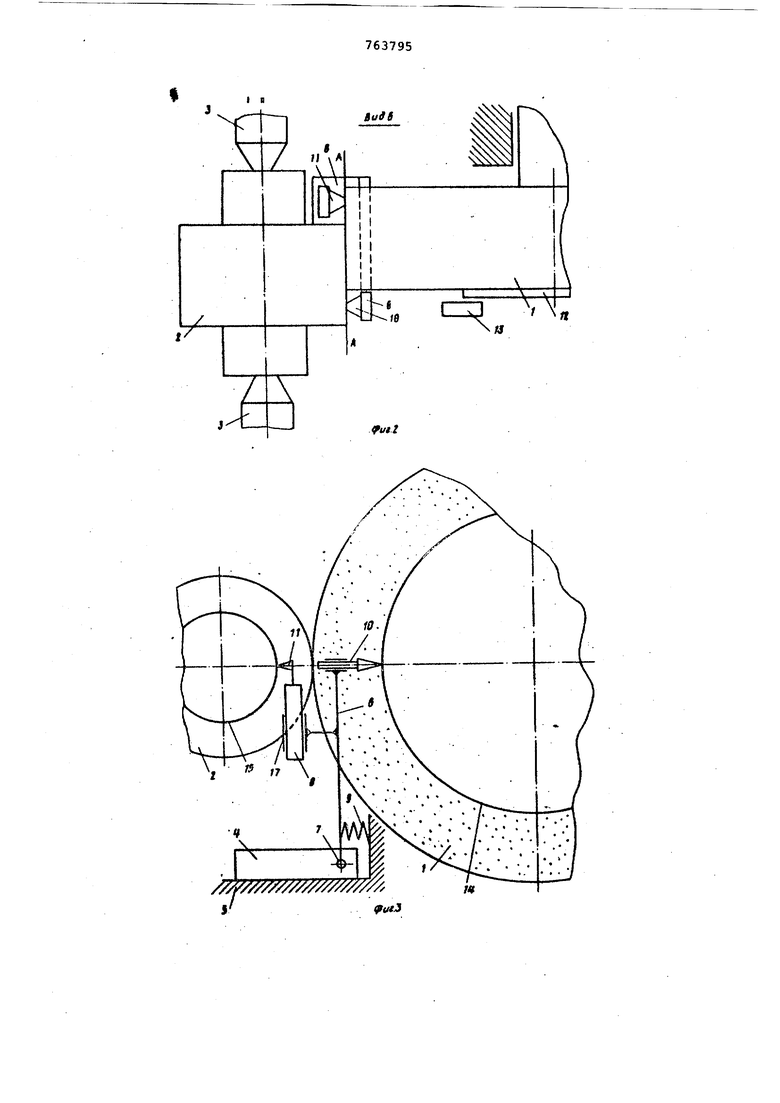

Второй вариант устройства показан на фиг. 3 и 4. Испытываемый шлифовальный круг 1 контактирует по линий ДА с деталью 2, установленной в центры 3, которые оснащены тензодачиками. Устройство дополнительно оснащено измерительным поярком 14, из готовленным с погрешностью формы не 0,3 мкм, и измерительным-поясKcirtMS, изготовленным с погрешностью фирмы не хуже 0,3 мкм. Измерительный поясок 14 закреплен на шпинделе 16 рядом со шлифовальным кругом 1, а измерительный поясок 15на детали 2, Измерительные пояски представляют собой точно изготовленные цилиндрические поверхности от.носительно осей вращения круга и детали. На основании 4, закрепленном на столе 5 станка, установлена

посредством оси 7 кулиса 6. Кулиса

6имеет контактный наконечник 10 и подпружинена пружиной 9 в направлении измерительного пояска 14. Контактирующий с измерительным пояском

14 контактный наконечник 10 может быть выполнен регулируемым.

Кулиса б содержит также держатель 17 измерителя относительных перем щений 8 с чувствительным наконечником 11, который взаимодействует с измерительным пояском 115. Кулиса б имеет возможность поворота вокруг ос

7в плоскости вращения круга..

Устройство может иметь датчик угл поворота круга и преобразователь, анлогичные используемым по первому варианту (поз. 12 и 13 фиг. 1 и 2).

Устройство для испытания шлифовалного круга по первому варианту работает следующим образом (см, фиг. 1 и 2).

Испытываемым кругом 1 шлифуют деталь 2, установленную в центре 3, до получения правильной формы. Затем сдвигают вдоль линии АА деталь 2 относительно круга 1 и приводят в медленное вращение круг и деталь так, чтобы проскальзывание в точке контакта было минимальным.. При вращении детали контактныйнаконечник 10 и, следовательно, кулиса б повторяют профиль поверхности детали 2, а чувствительный элемент 11 датчика 8 повторяет траекторию поверхности круга, что позволяет исключить основные погрешности измерений за сч погрешности формы круга и детали. После каждого оборота круга увеличивается нагружающая сила путем сближения круга и детали с помощью, например, механизма подачи станка.

Устройство по второму варианту работает аналогичным образом за исклзочением того, что нет необходимости сдвигать деталь относительно круга, так как контактный наконечник 11 измерителя относительных перемещений

8будет взаимодействовать с поверхностями измерительных поясков 14

и 15.

Для повышения точности устройства по первому и второму вариантам контактные наконечники и чувствительные элементы датчиков следует устанавливать оппозитно по линии, . соединяющей центры круга и детали. Следует заметить, что предпочтительно для первого варианта устройства использовать первый способ измерений, а для второго - второй способ..

Особенности первого и второго вариантов устройства вызываются условиями измерения контактной деформации и допускаемой погрешностью измерений. Устройство по первому варианту обладает большей точностью, его методическая погрешность определяется только динамикой взаимного перемещения круга и детали, динамикой движения кулисы и погрешностью датчика относительных перемещений.

Формула изобретения 5

Устройство для испытания абразивного круга на шлифовальном станке, содержащее измеритель угла поворота круга и измеритель нагружающей силы, Q отличающееся тем, что, р целью повышения точности и произвоч

дительности измерения, устройство дополнительно снабжено шарьшрно закрепленной на станине станка-подпружиненной кулисой, несущей измерительный наконечник и датчик относительных перемещений, при этом последние установлены в диаметральной плоскости круга оппозитно друг другу,

Источники информации, принятые во внимание при экспертизе

1. Прилуцкий В.А. Труды ВНИИМАШ 14, Л., 1973, с. 19..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ДИАМЕТРА РЕЗЬБЫ ПРИ РЕЗЬБОШЛИФОВАНИИ | 1991 |

|

RU2032523C1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| ДВУХКОНТАКТНЫЙ ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРА ГЛУБОКИХ ОТВЕРСТИЙ | 1973 |

|

SU404615A1 |

| СПОСОБ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЯ, ВЫПОЛНЕННОГО С ВПАДИНАМИ И ВЫСТУПАМИ НА ПОВЕРХНОСТИ | 2015 |

|

RU2603516C1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ ИЗДЕЛИЙ | 2006 |

|

RU2316420C2 |

| СПОСОБ АКТИВНОГО КОНТРОЛЯ ЛИНЕЙНЫХ РАЗМЕРОВ В ПРОЦЕССЕ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2557381C2 |

| Устройство для контроля точности наладки бесцентровошлифовального станка | 1980 |

|

SU929405A1 |

| Устройство активного контроля диаметров деталей | 1986 |

|

SU1404272A1 |

Авторы

Даты

1980-09-15—Публикация

1978-05-03—Подача