ю

а

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление к вальцам для обработки полимерных материалов | 1982 |

|

SU1065224A1 |

| УСТРОЙСТВО ВАЛЬЦОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ РИФЛЁНЫХ ЛИСТОВ | 2000 |

|

RU2250165C2 |

| Клиновое устройство к валковым машинам для переработки полимерных материалов | 1988 |

|

SU1599205A1 |

| ВАЛКОВО-ШНЕКОВЫЙ АГРЕГАТ | 2009 |

|

RU2417881C2 |

| Клиновое устройство к валковым машинам для переработки полимерных материалов | 1985 |

|

SU1294632A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЯГКИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2123506C1 |

| Способ переработки отходов на основе армированных термопластов | 1991 |

|

SU1808709A1 |

| ВАЛКОВЫЙ ПЛАСТИКАТОР-ГРАНУЛЯТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ВЫСОКОВЯЗКИХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2187361C2 |

| Вальцы с переменной фрикцией для переработки полимерных материалов | 1983 |

|

SU1106662A1 |

| Двухчервячный пресс для переработки полимерных материалов | 1979 |

|

SU882765A1 |

Изобретение относится к области полимерного машиностроения, в частности к приспособлениям, используемым для интенсификации процесса переработки полимерных материалов и резиновых смесей на вальцах. Цель изобретения - повышение надежности работы устройства. Для этого конические ролики снабжены приводом для их вра- шения. Ножевые пластины выполнены изогнутыми по винтовым линиям, начало каждой из которых и конец следующей лежат на одной образующей конического ролика. 3 ил.

ю

Изобретение относится к полимерному машиностроению, в частности к приспособлениям, используемым для интенсификации процесса переработки полимерных материалов и резиновых смесей на вальцах.

Цель изобретения - повышение надежности работы устройства.

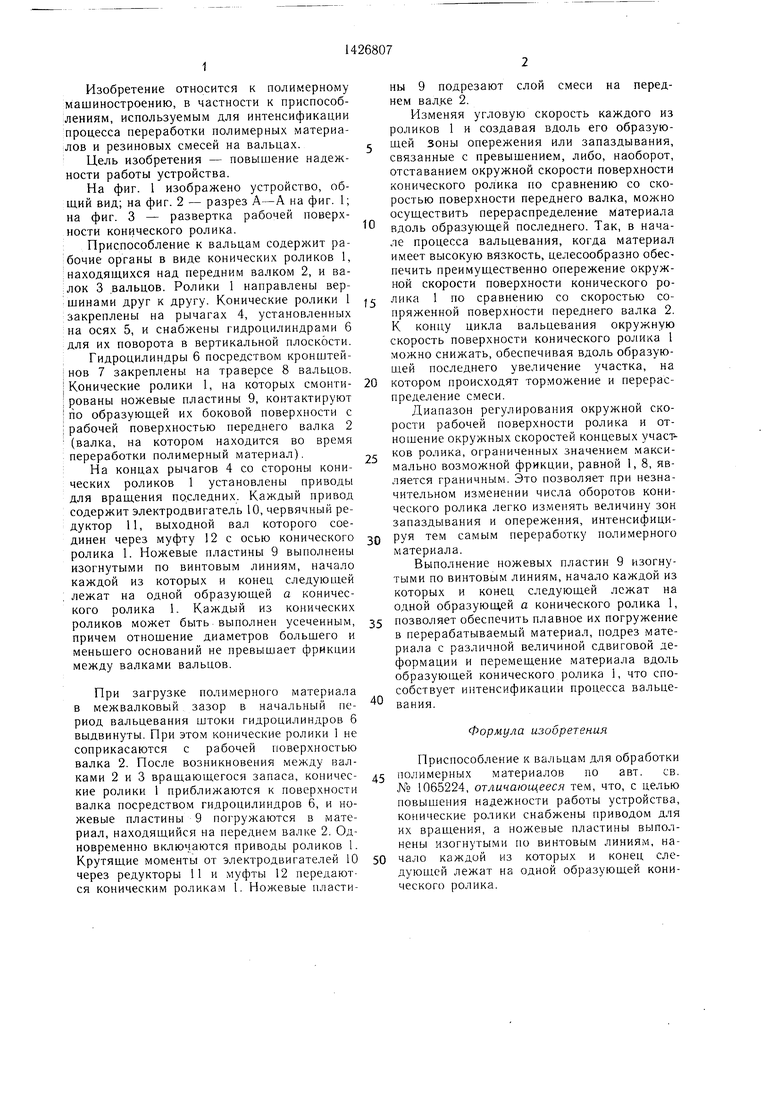

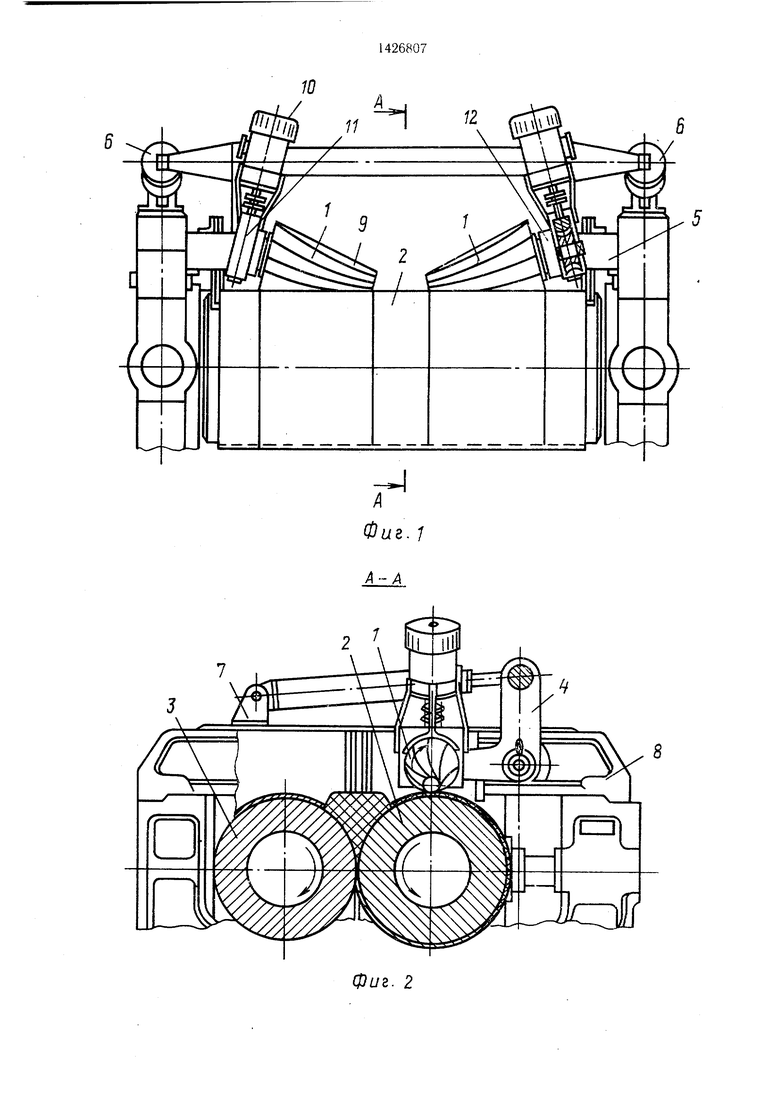

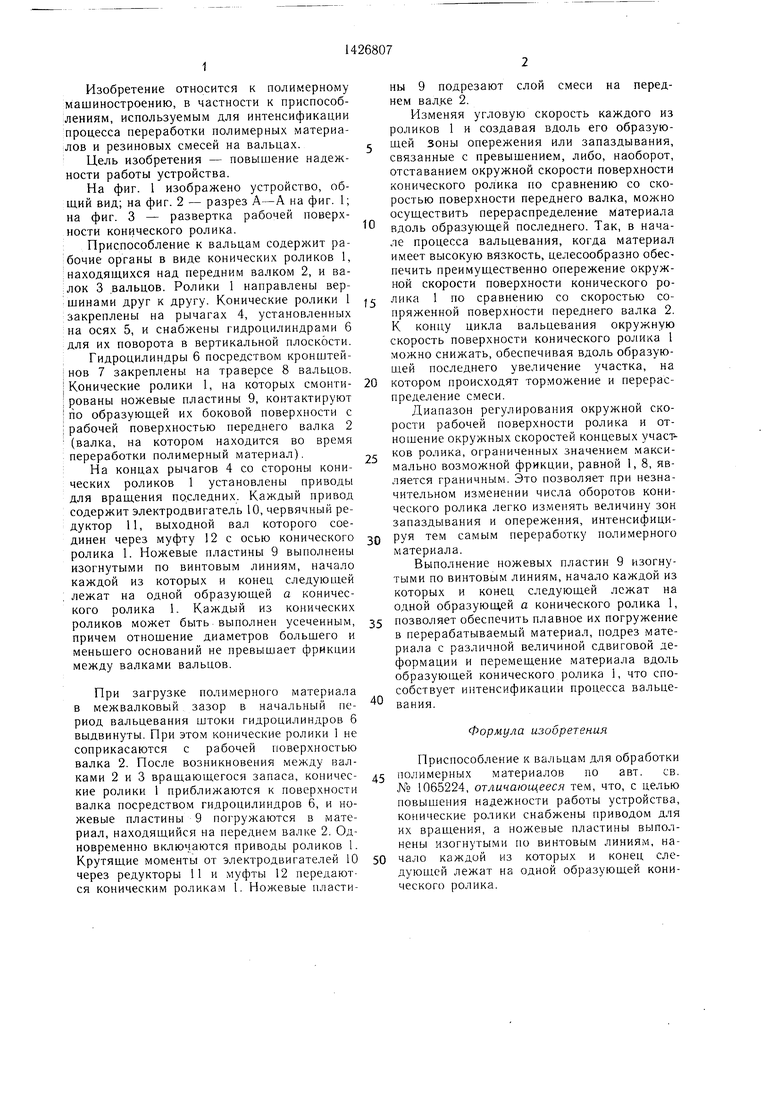

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - развертка рабочей поверхности конического ролика. ; Приспособление к вальцам содержит рабочие органы в виде конических роликов 1, находящихся над передним валком 2, и ва- :лок 3 вальцов. Ролики 1 направлены вершинами друг к другу. Конические ролики 1 закреплены на рычагах 4, установленных на осях 5, и снабжены гидроцилиндрами 6 для их поворота в вертикальной плоскости. Гидроцилиндры 6 посредством кронштей- I нов 7 закреплены на траверсе 8 вальцов. I Конические ролики 1, на которых смонти- ; рованы ножевые пластины 9, контактируют rio образующей их боковой поверхности с i рабочей поверхностью переднего валка 2 (валка, на котором находится во время переработки полимерный материал).

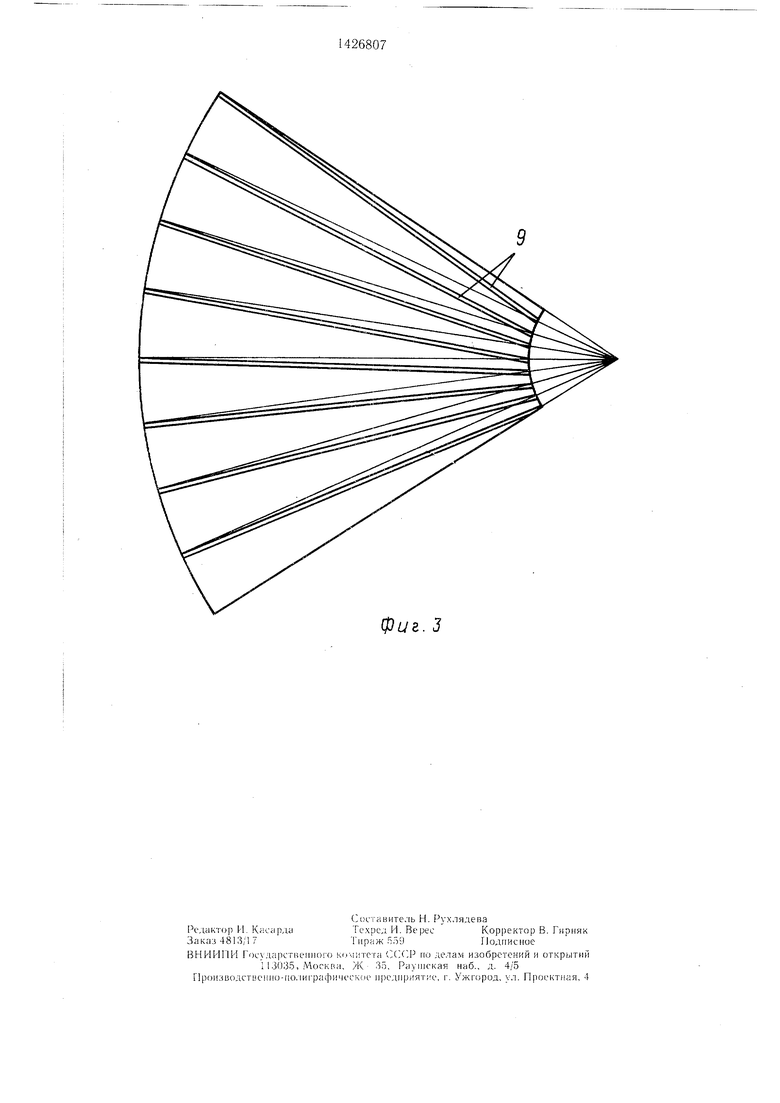

На концах рычагов 4 со стороны конических роликов 1 установлены приводы для вращения последних. Каждый привод содержит электродвигатель 10, червячный редуктор 11, выходной вал которого соединен через муфту 12 с осью конического ролика 1. Ножевые пластины 9 выполнены изогнутыми по винтовым линиям, начало каждой из которых и конец следующей лежат на одной образующей а конического ролика 1. Каждый из конических роликов может быть выполнен усеченным, причем отношение диаметров большего и меньшего оснований не превышает фрикции между валками вальцов.

При загрузке полимерного материала в межвалковый зазор в начальный период вальцевания штоки гидроцилиндров 6 выдвинуты. При этом конические ролики 1 не соприкасаются с рабочей поверхностью валка 2. После возникновения между валками 2 и 3 вращающегося запаса, конические ролики 1 приближаются к поверхности валка посредством гидроцилиндров 6, и ножевые пластины 9 погружаются в материал, находящийся на переднем валке 2. Одновременно включаются приводы роликов 1. Крутящие моменты от электродвигателей 10 через редукторы 11 и муфты 12 передаются коническим роликам 1. Ножевые пластины 9 подрезают слой смеси на переднем валке 2.

Изменяя угловую скорость каждого из роликов 1 и создавая вдоль его образуюшей Зоны опережения или запаздывания, связанные с превышением, либо, наоборот, отставанием окружной скорости поверхности конического ролика по сравнению со скоростью поверхности переднего валка, можно осуществить перераспределение материала

вдоль образующей последнего. Так, в начале процесса вальцевания, когда материал имеет высокую вязкость, целесообразно обеспечить преимущественно опережение окружной скорости поверхности конического ролика 1 по сравнению со скоростью сопряженной поверхности переднего валка 2. К концу цикла вальцевания окружную скорость поверхности конического ролика 1 можно снижать, обеспечивая вдоль образующей последнего увеличение участка, на

котором происходят торможение и перераспределение смеси.

Диапазон регулирования окружной скорости рабочей поверхности ролика и отношение окружных скоростей концевых участков ролика, ограниченных значением максимально возможной фрикции, равной 1, 8, является граничным. Это позволяет при незначительном изменении числа оборотов конического ролика легко из.менять величину зон запаздывания и опережения, интенсифицируя тем самым переработку полимерного материала.

Выполнение ножевых пластин 9 изогнутыми по винтовым линиям, начало каждой из которых и конец следующей лежат на одной образующей а конического ролика 1,

позволяет обеспечить плавное их погружение в перерабатываемый материал, подрез материала с различной величиной сдвиговой деформации и перемещение материала вдоль образующей конического ролика 1, что способствует интенсификации процесса вальце

вания.

Формула изобретения

Приспособление к вальцам для обработки полимерных материалов по авт. св. № 1065224, отличающееся тем, что, с целью повышения надежности работы устройства, конические ролики снабжены приводом для их вращения, а ножевые пластины выполнены изогнутыми по винтовым линиям, на- чало каждой из которых и конец следующей лежат на одной образующей конического ролика.

Фиг. 1

А-А

фиг. 2

фиг.З

| Приспособление к вальцам для обработки полимерных материалов | 1982 |

|

SU1065224A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-09-30—Публикация

1987-02-18—Подача