ю

Изобретение относится к переработ Кб стеклянных волокон и может быть ис- пользовано; на предприятиях по производству стеклоткани.

Цель.изобретения - уменьшение ворсистости ткани из стекловолокна.

Пример 1. Модифицированное талловое масло лиственных пород древесины получают путем окисления продувкой воздухом, нагретым до УО-ЭО С сырого таллового масла в течение 8 - 11 ч. Расход воздуха 12-15 . Для окисления используют сырое талловое масло лиственных пород древесины (ТУ 13-05-130-81), получаемое в результате переработки сульфатного мыла из лиственных пород древесины.

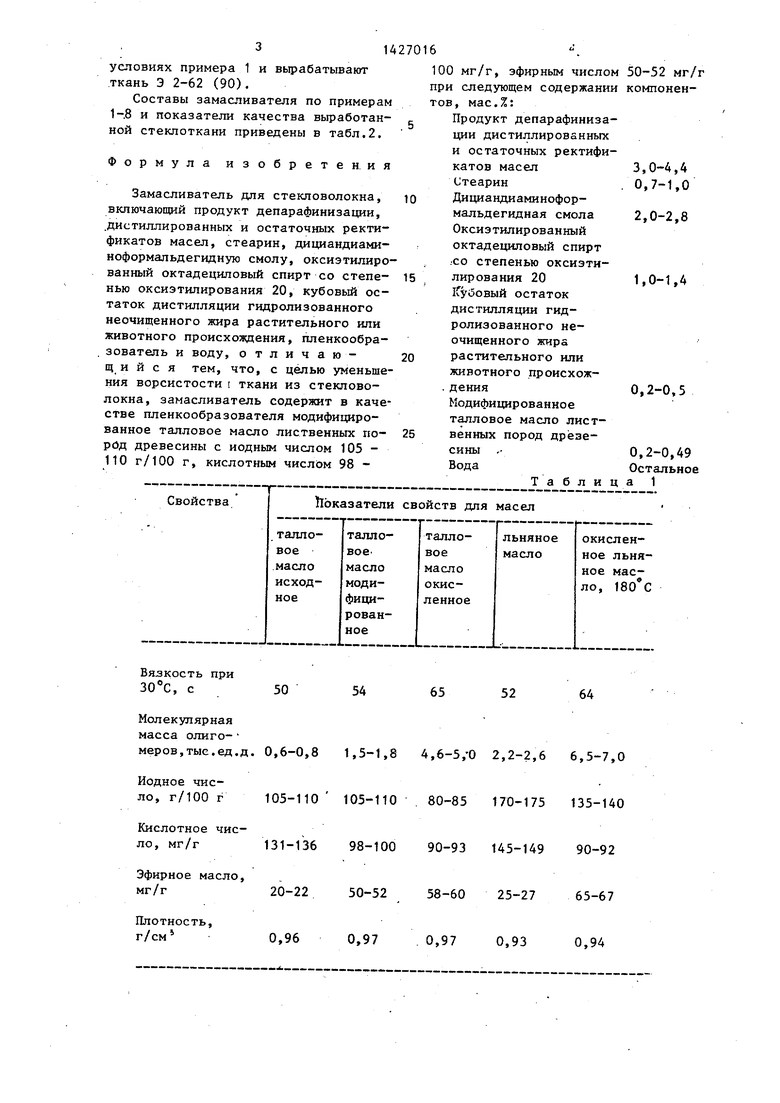

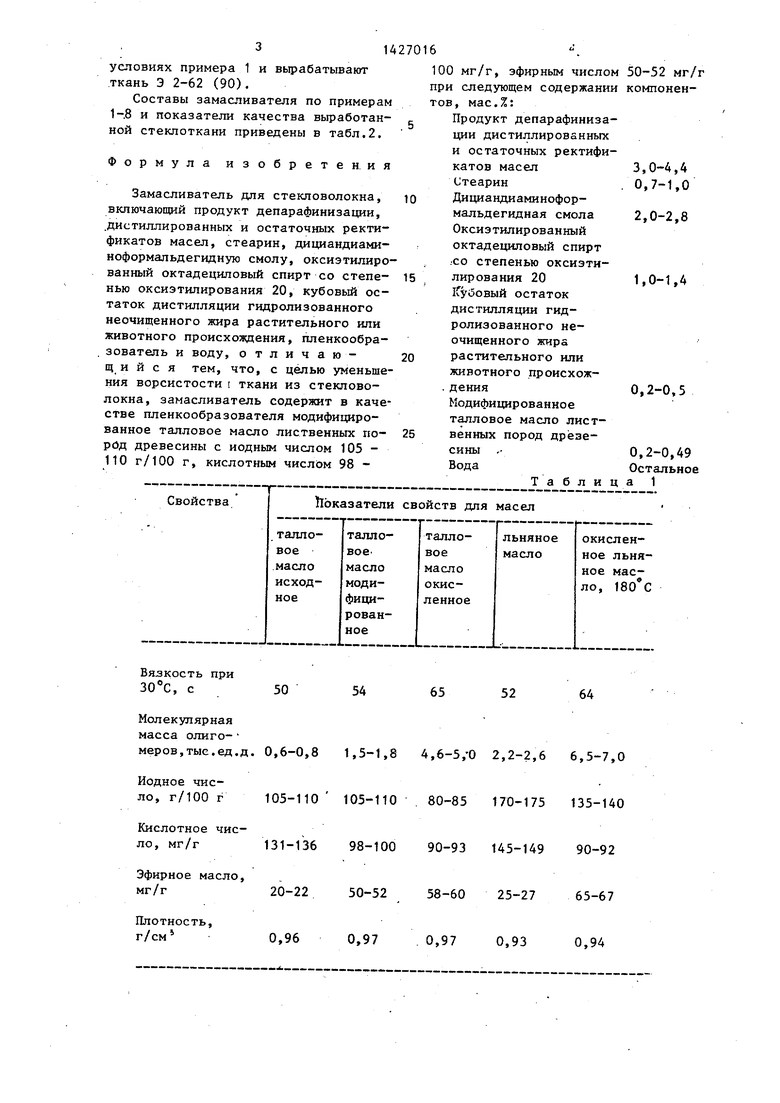

Характеристики полученного моди- фи1щрованного и исходного таллового масла представлены в табл.1.

В реактор с обогревом и механической мешалкой загружают следующие предварительно разогретые компоненты: 30 кг (3 мас.%) гача (продукта депарафинизации дистиллированных и остаточных ректификатов масел (ТУ 101952-84 марка 5-6 или ТУ 38-4054- 83), состав гача, %: н-парафины C Q-Cig 75-87, минеральные масла

13-25, температура плавления 42-49 С температура вспьшки 180°С; 7 кг (0,7 мас.%) стеарина, 2 кг (0,2мас„ % кубового остатка дист.илляции гидроли- зованного неочищенного жира (жировой гудрон) и 2 кг (0,2 мас.%) модифицированного таллового масла лиственных пород древесины и перемешивают в течение 15-20 мин. Затем, не прекращая перемепшвания и нагревания,, в реактор вводят 10 кг (1 мас.%) оксиэтилированного октадецилового .спирта со степенью О1 сиэтилирования 20, перемешивают 10 мин, вводят 28кг (2,8 мас.%) дициандиаминоформальде- гидной смолы. Через 10 мин в состав вводят 40-50 л воды 80-93 С и продолжают перемешивание в течение 5-10 мин. Полученный состав разбавляют- холодной водой до расчетного объема (1 м). На прядь линейной плотности из непрерьшных стеклянных элементарных нитей из бесщелочного алюмоборосиликатного стекла после формирования элементарных волокон путем продавливания расплава стекломассы через фильтры стеклоплавильного сосуда и отверждения стекломассы в подфильерной зоне и механического вытягивания наносят зама- сливатель при . После удаления избытка замасливателя.нить наматывают на бобину, которую затем разматывают с раскручиванием нити на машине РКС-83. Далее формируют паковку с нитью БС 4-3,4x1x2 (150) на

0 крутильной машине ТКС-88 при крутке 150. На сновальной машине СЛ-140х снуют основу и на ткацких станках с УТКОМ из этой же нити вьграбатьша- ют ткань Э 1-35 (90).

5 Пример 2, Готовят замасли- ватель по примеру 1, наносят его на прядь из элементарных непрерывных стеклянных нитей и получают нить БС 6-6,8x1x2 (120) для основы, на

Q ткацких станках с утком из нити БС 4-3,4x1x2 (150) вырабатывают ткань, марки Э 2-46 (90) .

Пример 3. Готовят замасли- ватель по примеру 1, наносят его

5 на прядь из элементарных непрерывных стеклянных нитей и получают нить БС 7-9,2x1x2 (90) для основы, на ткацких станках с утком из нити БС 6-6,8x1x2 (80) вырабатывают ткань

0 марки Э 2-62 (90).

Пример 4. Готовят замаслива- тель по примеру 1, наносят на прядь из элементарных непрерывных стеклян- нитей,, получают нить БС 5-11х1х х2 (80) для основы и на ткацких станках с утком из нити БС 5-11x1x2 (80) вырабатывают ткань марки Э 2/1-80 (90) . Пример 5. Готовят замаслива- тель по примеру 1, наносят его на прядь из элементарных непрерывных стеклянных нитей, получают нить БС 5-11x1x2 (80) для основыина ткацких станках с утком из нити БС 5-11х х1х2 (80) вырабатывают ткань марки Э 1-35 (90).

Пример 6. Готовят замаслива- тель по примеру 1, наносят его на прядь из элементарных непрерывных стеклянных нитей,получают нить БС 5- 11x1x2 (80) для основы и на ткацких

0 станках с утком из нити БС 5-11x1x2 (80) .вырабатывают ткань Э 2/1-80 (90).

5

0

5

Пример /. Готовят замаслива- тель и наносят его по прототипу в ус- ловиях примера 1 и вырабатывают ткань Э 1-35 (90).

Пример 8. Готовят замасли- ратель и наносят его по прототипу в

условиях примера 1 и вьфабатывают ткань Э 2-62 (90).

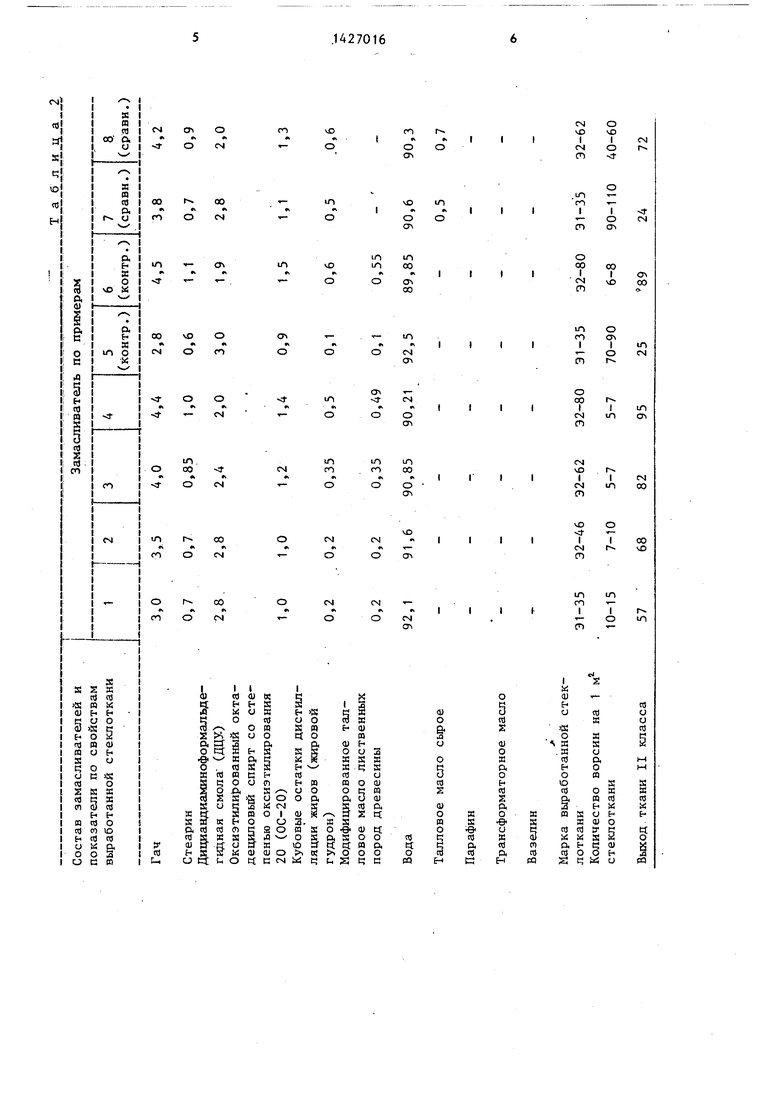

Составы замасливателя по примерам 1-.8 и показатели качества вьфаботан- ной стеклоткани приведены в табл.2.

Формула изобретения

Замасливатель для стекловолокна, включающий продукт депарафинизации, .дистиллированных и остаточных ректификатов масел, стеарин, дициандиами- ноформальдегидную смолу, оксиэтилиро- ванный октадециловый спирт со степенью оксиэтилирования 20, кубовый остаток дистилляции гидролизованного неочищенного жира растительного или животного происхоядения, пленкообра- зователь и воду, отличающийся тем, что, с целью уменьшения ворсистости ткани из стекловолокна, Замасливатель содержит в качестве пленкообразователя модифицированное талловое масло лиственных по- рйд древесины с йодным числом 105 - 110 г/100 г, кислотным числом 98

27016

100 мг/г, эфирным числом 50-52 мг/г при следующем содержании компонентов, мас.%:

Продукт депарафинизации дистиллированных и остаточных ректификатов масел3,0-4,4 Стеарин . 0,7-1,0

10 Дициандиаминоформальдегидная смола 2,0-2,8 Оксиэтилированный октадециловый спирт .со степенью оксиэти15 лирования 201,0-1,4

1Гу 5овый остаток дистилляции гидролизованного неочищенного жира

20растительного или

животного происхож- . дения0,2-0,5

Модифицированное талловое масло лист25 венных пород древесины .-0,2-0,49 Вода Остальное Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМИРОВАННЫЙ СТЕКЛОВОЛОКНОМ ПРЕПРЕГ (ВАРИАНТЫ), ЛАМИНАТ (ВАРИАНТЫ) | 1999 |

|

RU2212381C2 |

| Состав для проклейки волокнистых материалов | 1990 |

|

SU1794119A3 |

| ПРОПИТАННЫЕ ПРЯДИ СТЕКЛОВОЛОКОН И ТКАНЬ НА ИХ ОСНОВЕ | 1999 |

|

RU2211814C2 |

| СЕТЧАТАЯ ТКАНЬ | 1993 |

|

RU2101402C1 |

| СПОСОБ СНИЖЕНИЯ АБРАЗИВНОГО ИЗНОСА СТЕКЛОВОЛОКОННОЙ ПРЯДИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ТКАНИ | 1999 |

|

RU2212382C2 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СТЕКЛЯННОГО МЕТАЛЛИЗИРОВАННОГО ВОЛОКНА | 1991 |

|

RU2024451C1 |

| Смазка для пресс-форм машин литья под давлением при производстве отливок из цветных сплавов | 1987 |

|

SU1458059A1 |

| Замасливатель для стеклянного волокна | 1984 |

|

SU1155571A1 |

| ПРЯДИ СТЕКЛОВОЛОКНА С ПОКРЫТИЕМ ИЗ НЕОРГАНИЧЕСКИХ ЧАСТИЦ И ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ИХ | 1999 |

|

RU2209789C2 |

| МОЮЩЕЕ СРЕДСТВО | 1992 |

|

RU2035498C1 |

Изобретение относится к области переработки стеклянных волокон и мо жет быть использовано на предприятиях по производству стеклоткани. Изобретение позволяет снизить ворсис тость ткани из стекловолокна за счет того, что его замасливают водным составом, содержащим, мас.%: 3,0-4,4 продукта депарафинизации дистиллированных и остаточных ректификатов масел; 0,7-1,0 стеарина, 2,0-2,8 ди- циандиаминоформальдегидной смолы; 1,0-1,4 оксиэтилированного октадеци- лового спирта со степенью оксиэтили- рования 20; 0,2-0,5 кубового остатка дистилляции гидролизованного неочищенного жира растительного или животного происхождения; 0,2-0,49 модифицированного таллового масла лиственных пород древесины с йодным числом 105-110 г/100 г, кислотным числом 98-100 мг/г, эфирным числом 50 - 52 см/г. 2 табл. & (Л

Вязкость при , с

50

Молекулярная масса олиго- меров,тыс.ед.д.

Йодное число, г/100 г

Кислотное число, мг/г

Эфирное масло,

мг/г

Плотность, г/см

0,96

54

65

52

64

1,5-1,8 4,6-5,-0 2,2-2,6 6,5-7,0

105-110 80-85 170-175 135-140

98-100 90-93 145-149 90-92

50-5258-60 25-2765-67

0,970,970,93

0,94

| Авторское свидетельство СССР № 1184831, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1988-09-30—Публикация

1986-06-02—Подача