Изобретение относится к литейному производству, а именно к составам смазок для пресс-форм маггин литья под давлением цветных металлов и их сплавов, преимущественно при производстве отливок из латуней,

В качестве основного смазывающего ингредиента смазка содержит экстракт послефенольной очистки ма-. сел: экстракт селективной очистки масел, пластификатор нефтяной ПН-6, гидрофобизатор калийный ГФК-1.

Указанные вьппе материалы представляют собой смесь поликонденсиро- ванных и некомпаундированных остаточных и дистиллятных экстрактов очистки масел на основе конденсированных ароматических углеводородов.

Талловое масло из лиственной древесины, являясь дополнительным смазывающим ингредиентом, также выполняет функпим эмульгатора и термостабилизатора смазки. Оно получается в пропессе переработки сульфатного мыла из лиственных пород древесины и содержит следующие ингредиенты мае.%:

Смоляные кислоты Ю - 15 Неомыляемые вещества 15-25 Карбоновые кислоты 50-61

4 СЛ

00

о

СЛ

со

Окисленние вещества 6-9 Водадо 2

Неом-шяемые вещества таллового масла представлены спиртами . терпе- нового ряда, например лабдановым, абиетиновой и изокумаровой структуры.

Карбоновые кислоты в талловом масле представлены как предельными (С,If- С,), так и непредельными (ли- ю

нолевая, линоленовая, генэйкозано- вая, олеиновая, изолинолевая,,л беге- новая, стеариновая и др.) соединеПоверхность отливок чистая, без на гара. Стабильность смазки (сохранение ею технологических свойств без существенных изменений при хранении вследствие окислительной деструкции на воз духе и нерасслаиваемость)..составляет 240 ч при концентрации масла 6-80%. При этом смазка полностью устраняет прилипание отливок к пресс-форме, что позволяет увеличить срок их службы на 50%. Все это позволяет применить смазку не только для низкониями.

Окисленные вещества представлены 15 скваленом, геранилгераниолом и 18- норизопимаринолом.

В качестве дополнительного эмульгирующего и термостабилизирующего ингредиента смазка содержит гидроксид 20 щелочного металла калия или натрия,.

Алифатические спирты (С j-C j-) в составе смазки препятствуют обращению фаз эмульсии, особенно в облас-25 плавящихся металлов и сплавов ти высоких концентраций масла, что (до 650 С ), но и для производства позволяет регулировать захолажи- вающее действие; смазки на поверхности пресс-формы. В качестве представителей указанных спиртов используют ЗО изопропиловый спирт, кубовые остатки производства бутилового спирта, спиртовую,фракцию на основе амилового спирта.

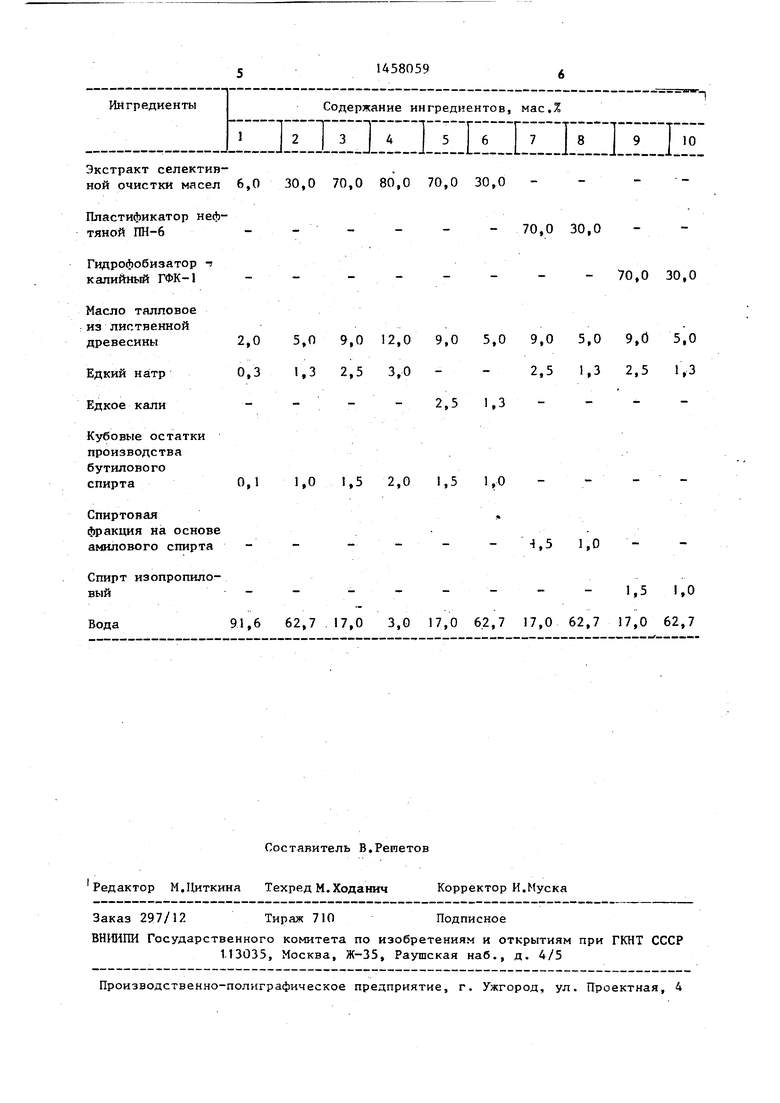

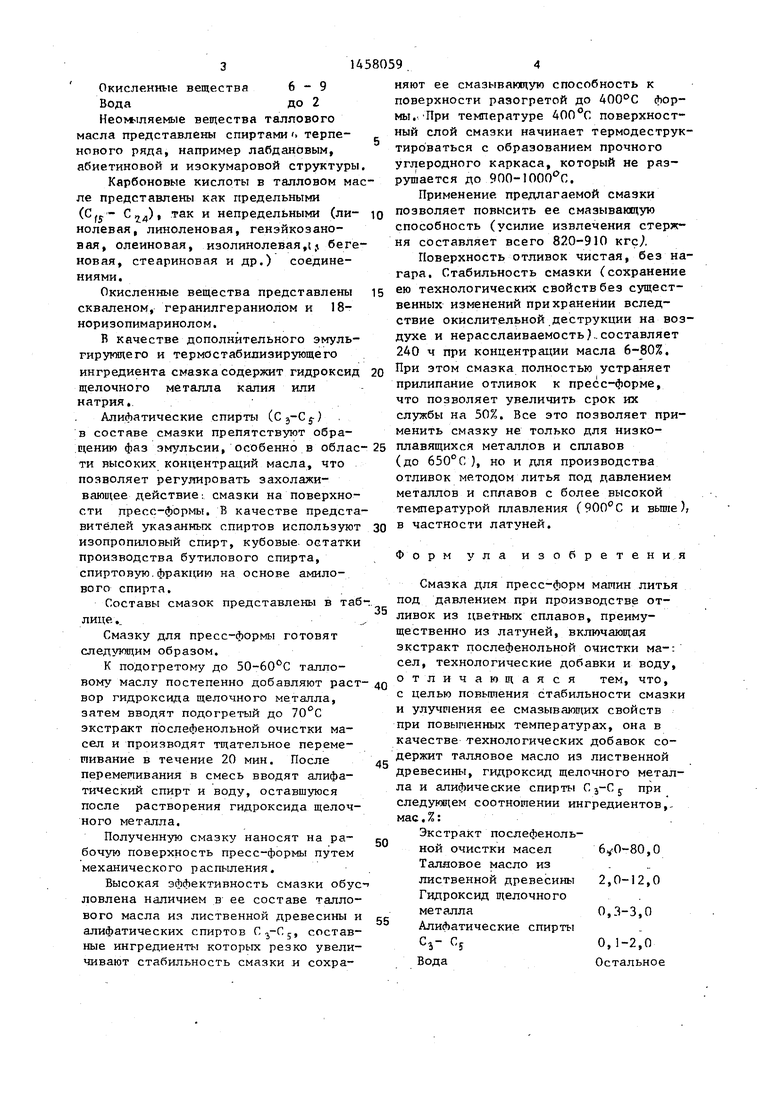

Составы смазок представлены в таб-.. лице.

Смазку для пресс-формы готовят следующим образом.

К подогретому до 50-60 0 талло- вому маслу постепенно добавляют раст- Q отличающаяся тем, что,

с целью повышения стабильности смазки и улучшения ее смазывающих свойств при повыпенных температурах, она в качестве технологических добавок со35

отливок методом литья под давлением металлов и сплавов с более высокой температурой плавления (900 С и вьшш); в частности латуней.

Форм ула изобретения

Смазка для пресс-форм машин литья под давлением при производстве отливок из цветных сплавов, преимущественно из латуней, включающая экстракт послефенольной очистки ма-: сел, технологические добавки и воду.

вор гидроксида щелочного металла, затем вводят подогретый до экстракт послефенольной очистки масел и производят тщательное перемешивание в течение 20 мин. После перемешивания в смесь вводят алифатический спирт и воду, оставшуюся после растворения гидроксида щелочного металла.

Полученную смазку наносят на рабочую поверхность пресс-формы путем механического распыления.

Высокая эффективность смазки обусловлена наличием в ее составе таллового масла из лиственной древесины и алифатических спиртов , составные ингредиенты которых резко увеличивают стабильность смазки и сохра45

50

55

держит талловое масло из лиственной древесины, гидроксид щелочного металла и алифические спирты Сj-Cj при следугадем соотношении ингредиентов,, мае. %:

Экстракт послефенольной очистки масел 6, 0-80,0

Таляовое масло из

лиственной древесины 2,0-12,0

Гидроксид щелочного

металла0,3-3,0

Алифатические спирты

Cj- Cj Вода

О,1-2,0 Остальное

няют ее смазывающую способность к поверхности разогретой до формы. При температуре поверхностный слой смазки начинает термодеструк тироваться с образованием прочного углеродного каркаса, который не разрушается до 9ПО-1000 С.

Применение предлагаемой смазки позволяет повысить ее смазывающую способность (усилие извлечения стерж ня составляет всего 820-910 кгсЛ

Поверхность отливок чистая, без нагара. Стабильность смазки (сохранение ею технологических свойств без существенных изменений при хранении вследствие окислительной деструкции на воздухе и нерасслаиваемость)..составляет 240 ч при концентрации масла 6-80%. При этом смазка полностью устраняет прилипание отливок к пресс-форме, что позволяет увеличить срок их службы на 50%. Все это позволяет применить смазку не только для низкоплавящихся металлов и сплавов (до 650 С ), но и для производства

плавящихся металлов и сплавов (до 650 С ), но и для производства

отличающаяся тем, что,

отливок методом литья под давлением металлов и сплавов с более высокой температурой плавления (900 С и вьшш); в частности латуней.

Форм ула изобретения

Смазка для пресс-форм машин литья под давлением при производстве отливок из цветных сплавов, преимущественно из латуней, включающая экстракт послефенольной очистки ма-: сел, технологические добавки и воду.

45

50

55

держит талловое масло из лиственной древесины, гидроксид щелочного металла и алифические спирты Сj-Cj при следугадем соотношении ингредиентов,, мае. %:

Экстракт послефенольной очистки масел 6, 0-80,0

Таляовое масло из

лиственной древесины 2,0-12,0

Гидроксид щелочного

металла0,3-3,0

Алифатические спирты

Cj- Cj Вода

О,1-2,0 Остальное

Ингредиенты

Содержание ингредиентов, мас,%

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1990 |

|

RU2029651C1 |

| Смазка для форм при литье под давлением | 1983 |

|

SU1115839A1 |

| Защитно-смазывающая смесь для полунепрерывного литья слитков | 1982 |

|

SU1069934A1 |

| Смазка для пресс-форм литья поддАВлЕНиЕМ | 1980 |

|

SU833361A1 |

| Смазка для прессформ литья под давлением | 1980 |

|

SU859009A1 |

| Смазка для пресс-форм | 1979 |

|

SU833358A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ЛИТЕЙНО-КОВОЧНЫХ МАШИН | 2007 |

|

RU2357831C2 |

| Эмульсия для противофильтрационных экранов и формовочных смесей | 1985 |

|

SU1305168A1 |

| Смазка для пресс-форм и прессующего поршня машин литья под давлением | 1981 |

|

SU961842A1 |

| Состав покрытия для пресс-форм | 1986 |

|

SU1447519A1 |

Изобретение относится к литейному производству, а именно к составам смазок для пресс-форм машин литья под давлением цветных металлов и их сплавов, преимущественно при производстве отливок из латуней. Цель изобретения - повышение стабильности смазки и улучшение ее смазывающих свойств при повышенных температурах. Смазка содержит следутопше ингре- диенты, мас.%: экстракт послефенольной очистки масел 6,0-80,0; тяпло- вое масло из лиственной древесины 2,0-12,0; гидроксид В5елочного металла 0,3-3,0; алифатические спирты Сз-С 0,1-2,0; вода - остальное. Ингредиенть1 тщательно перемешивают после чего наносят путем распыления на поверхность пресс-форм литейных маиин. В процессе изготовления отливок вследствие термодеструкции смазки на поверхности пресс-форм образуется прочный углеродный каркас, не разрушагапийся при температурах 900-1000 с. Экономический эффект применения смазки обусловлен улучгае- нием качества поверхности отливок, снижением брака, продлением срока службы пресс-форм. 1 табл. (Л

i::: iiii:D::n;L:iL;i :ii:i

Экстракт селективной очистки масел 6,0 30,0 70,0 80,0 70,0 30,0 - Пластификатор нефтяной ПН-6 - - - - - ° °

Гидрофобйзатор

калийный ГФК-1 - - - ° °

Масло талповое

из лиственной

древесины 2,0 5,0 9,0 12,0 9,0 5,0 9,0 5,0 9,d 5,0

Едкий натр 0,3 1.3 2,5 3,0 - - 2,5 1,3 2,5 1,3 Едкое кали - - - - 2,5 1,3 - - - Кубовые остатки

производства

бутилового

спирта0,1 1,0 1,5 2,0 1,5 1,0 - - - Спиртовая.

фракция на основе

амилового спирта -- 4,5 1,0 - Спирт изопропиловый- - - - - - - - 1,5 1,0

Вода91,6 62,7 17,0 3,0 17,0 6.2,7 17,0 62,7 17,0 62,7

10

| Смазка для пресс-форм и прессующего поршня машин литья под давлением | 1981 |

|

SU961842A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смазка для форм литья под давлением | 1980 |

|

SU963688A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-02-15—Публикация

1987-03-06—Подача