(Л

ния - повьшеиие надежности соединения за счет обеспечения постоянного контакта соответствующих поверхностей Д при усадке полимерной Д и снижения концентрации напряжений на боковых поверхностях полимерной Д в процессе образования соединения путем формирования полимерной Д в металлической, например, методом литья или прессования. Соединение состоит JH3 металлических зубчатого венца 1 И ступицы 2. На внутренней поверхности 4 зубчатого венца.1 выполнены

впадины трапецеидальной формы с меньшим основанием, обращенным к оси соединения. Между венцом 1 и ступицей 2 размещен полимерный обод 7 с выступами. Выполнение впадин трапецеидальной формы с меньшим основанием, обра- щенньм к оси соединения, а также угла наклона боковых поверхностей впадин, исходя из определенного соотношения, позволяет обеспечить постоянный контакт соединяемых материалов, что в свою очередь повышает надежность соединения. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей | 1987 |

|

SU1433743A1 |

| Способ обработки отверстий | 1987 |

|

SU1479262A1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ЗУБОХОНИНГОВАНИЯ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273551C1 |

| УПРУГОЕ ЗУБЧАТОЕ КОЛЕСО | 1991 |

|

RU2019763C1 |

| ЗУБЧАТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273552C1 |

| Ведущее колесо гусеничного движителя | 1990 |

|

SU1773788A1 |

| Способ упрочнения цилиндрических деталей с выступами | 1977 |

|

SU977089A2 |

| ПРИВОД ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2126899C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ С ОСЦИЛЛЯЦИЕЙ | 2004 |

|

RU2273553C1 |

| Упругое составное зубчатое колесо | 1983 |

|

SU1218221A1 |

Изобретение относится к машиностроению и может быть использовано, преимущественно для соединения кон- центрично расположенных деталей (Д), одна из которых (наружная) выполнена, например, из металла, а другая (внутренняя) -из полимерного материала, подвергающегося в процессе образования соединения усадке. Цель изобрете

1

Изобретение относится к машиностроению и может быть использовано, :преимущесТвено для соединения кон- центрично расположенных деталей, одна из которых (наружная) выполнена, например, из металла, а другая (внутренняя) из полимерного материала, подвергающегося в процессе образования соединения усадке.

Целью изобретения является повышение надежности соединения за счет обеспечения постоянного контакта соответствующих поверхностей деталей при усадке полимерной детали и снижения концентрации напряжений на боковых поверхностях полимерной детали в процессе образования соединения путем формирования полимерной детали в металлической, например, методом литья или прессования.

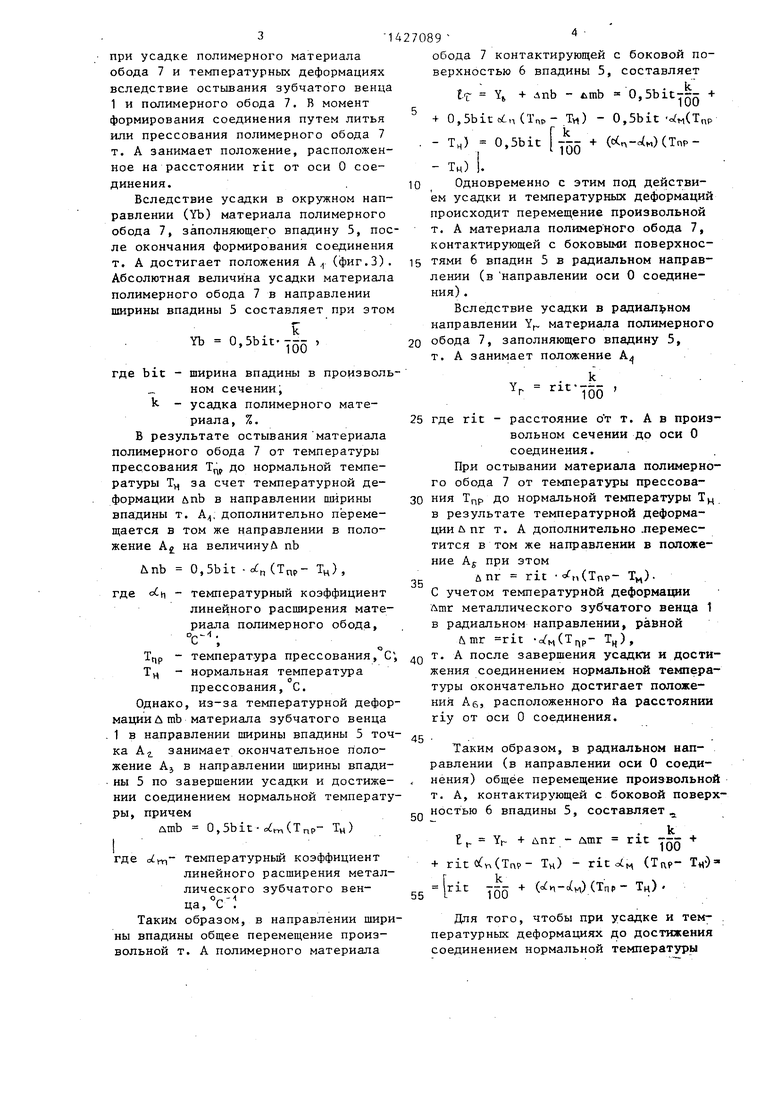

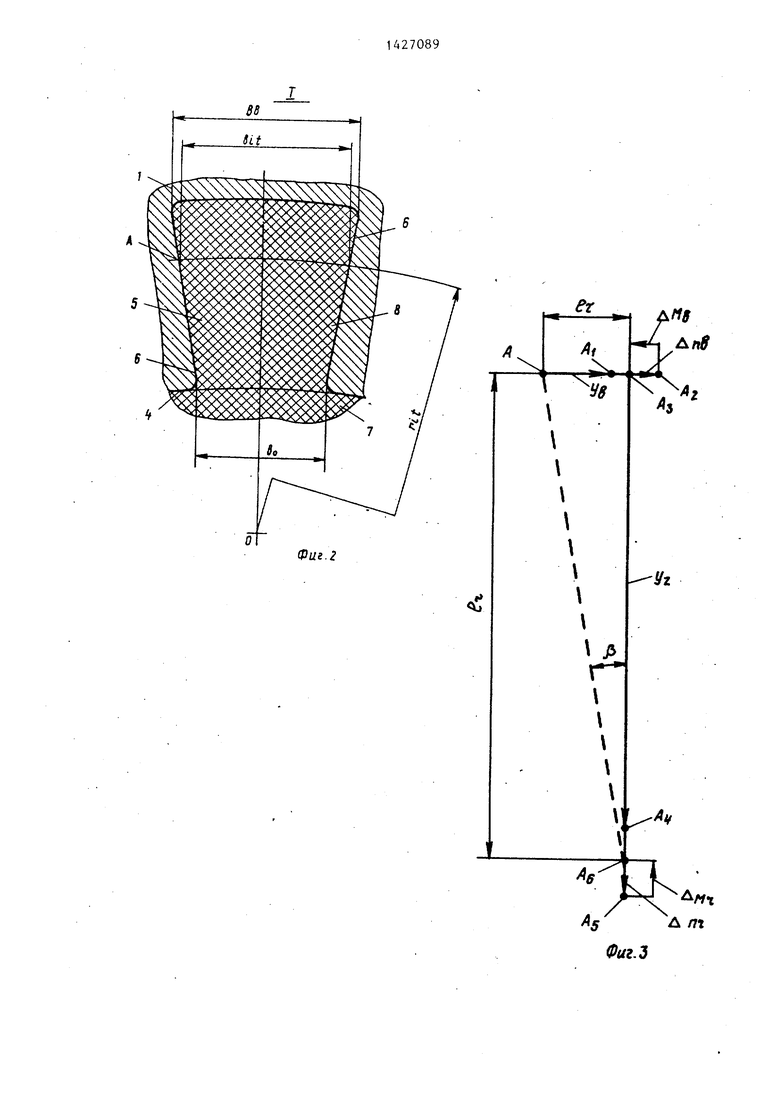

На фиг.- 1 изображено соединение деталей, поперечный разрез; на фиг.2узел I на фиг. 1 (после заполнения впаднн металлической детали полимерным материалом); на фиг. 3 - расчетная схема перемещения точек полимерной детали при ее усадке и остывании по боковой поверхности впадины металлической детали; на . 4 - узел I на фиг. 1 (после усадки полимерного материала и достижения соединением нормальной температуры.

Соединение деталей состоит из металлических зубчатого венца 1 и ступицы 2 с наружной поверхностью 3. На внутренней поверхности 4 зубчатого венца 1 расположены впадины 5 с ос5

нованием bo, вершинами bb и боковыми поверхностями 6, при этом основания bo впадин 5 выполнены меньшими по размеру относительно вершин их bb, т.е. впадины в плоскости, перпендикулярной оси соединения, имеют трапецеидальную форму. Между зубчатым венцом 1 и ступицей 2 размещен полимерный обод 7 с выступами 8 (получен- 0 ньй литьем или прессованием полимерного материала обода 7 в пресс-форме с установленными в ней зубчатым венцом 1 и ступицей 2).

Соединение деталей работает сле- дуюш;им образом.

Соединение устанавливают на вал по ступице 2 в узел механизма, например редуктора. Если соединение является ведущим элементом, то крутящий момент передается от вала на ступицу- 2, затем на полимерный обод 7 (так как при усадке полимерного материала обода 7 он жестко охватывает наружную поверхность 3 ступицы 2, образуя с ней неподвижное соединение) и его выступы 8, далее через боковые поверхности 6 зубчатого венца 1 на его зубья, а от них на зубья сопряженного зубчатого колеса. Если соединение является ведомым элементом, то крутящий момент передается в обратном порядке.

Рассмотрим перемещение т. А мате- р иала полимерного обода, расположен- 5 ной в произвольном сечении bit на расстоянии ric от оси О соединения, по боковой поверхности 6 впадины 5

0

5

0

при усадке полимерного материала обода 7 и температурных деформациях вследствие остьшания зубчатого венца 1 и полимерного обода 7. В момент формирования соединения путем литья или прессования полимерного обода 7 т. А занимает положение, расположенное на расстоянии rit от оси О соединения.

Вследствие усадки в окружном направлении (Yb) материала полимерного обода 7, заполняющего впадину 5, после окончания формирования соединения т, А достигает положения А (фиг.З). Абсолютная величина усадки материала полимерного обода 7 в направлении ширины впадины 5 составляет при этом

Yb 0,5bit. ,

где bit k

ширина впадины в произвольном сечении,

усадка полимерного материала, %.

В результате остывания материала полимерного обода 7 от температуры прессования Тц до нормальной температуры 1ц за счет температурной деформации лпЬ в направлении ширины впадины т. А, дополнительно перемещается в том же направлении в положение А на величинуД пЬ

ДпЬ 0,5bit -оС СТпр- Тц),

где температурный коэффициент линейного расширения материала полимерного обода,

,

Т(,р - температура прессования, С Тц - нормальная температура

прессования, С.

Однако, из-за температурной деформации л mb материала зубчатого венца 1 в направлении ширины впадины 5 точка А занимает окончательное положение AJ в направлении ширины впадины 5 по завершении усадки и достижении соединением нормальной температуры, причем

лшЬ 0,5bif (ТПР- Тц)

где температурный коэффициент

линейного расширения металлического зубчатого вен- ца,°СТаким образом, в направлении ширины впадины общее перемещение произвольной т. А полимерного материала

а 1427089 -

обода 7 контактирующей с боковой поверхностью 6 впадины 5, составляет

0.5bit- 5

0

5

0

ЕТ - Y& + лпЬ - лтЬ

+ 0,5bitcin(Tnp- Ту,) - 0,5bit -о мСТпр Г k

-TH) 0,5bic - + (c,-o(„)(Tw-TH) .

Одновременно с этим под действием усадки и температурных деформаций происходит перемещение произвольной т. А материала полимерного обода 7, контактирующей с боковыми поверхностями 6 впадин 5 в радиальном направлении (в направлении оси О соединения) .

Вследствие усадки в радиал 5 ном направлении У материала полимерного обода 7, заполняющего впадину 5, т. А занимает положение А,.

Yr

Too

25 где rit - расстояние от т. А в произвольном сечении до оси О соединения.

При остывании материала полимерного обода 7 от температуры прессова30 ния ТПР до нормальной температуры Тц в результате температурной деформации и пг т. А дополнительно .переместится в том же направлении в положение AJ при этом

35 йпг rit мСТпр- Т„).

С учетом температурной деформации лтг металлического зубчатого венца 1 в радиальном направлении, равной

Лтг rit с. Т,), т. А после завершения усадки и достижения соединением нормальной температуры окончательно достигает положения Аб, расположенного йа расстоянии riy от оси О соединения.

Таким образом, в радиальном направлении (в направлении оси О соединения) общее перемещение произвольной т. А, контактирующей с боковой поверх- gQ ностью 6 впадины 5, составляет .

40

45

U

Yf- + дпг - лтг

Too

55

+ ritoCn(Tnp- TH) - ( +,)

rit YQQ + () (ТПР - TH)

Для того, чтобы при усадке и температурных деформациях до достижения соединением нормальной температуры

5142

произвольная т. А, лежащая на поверхности контакта полимерного материала обода 7 с боковой поверхностью 6 впадины 5, перемещалась по поверхности контакта без образования зазора и на

/Ь arctg :- arctg

0, + ()(Тпр- Т, )J + ()(ТПР- TM)

ще ft - угол наклона боковой пЪверх ; КОСТИ впадины к плоскости ; проходящей через ось соеди- ; нения.

°( Таким образом, вьтолнение в пред- л|1гаемом соединении впадин охватыва- юЦей детали в виде трапеции с меньшим основанием, обращенным к оси срединения, и угла наклона боковых поверхностей впадин, равно

i PL bit i Jb- arctg 2--

обеспечивает постоянный контакт материала полимерного обода, заполняющего впадины металлической охваты- вающей детали, с боковыми поверхностями впадин без образования между ними зазора, приводящего к снижению н:адежности соединения, и без образования натяга между ними, приводящего к концентрации напряжений в полимерном материале вследствие упруговяз- ких деформаций, снижающих нагрузоч- йые характеристики соединения, что повышает надежность соединения деталей на 40-50% по сравнению с соединением , выполненным по прототипу,

Формула изобретения

Неразъемное соединение деталей, преимущественно металлической с поди мерной, содержащее концентрично растяга между ними в конечном положении Аб, угол наклона боковой поверхности 6 впадины 5 к плоскости, проходящей через ось О соединения, должен выби- .раться по соотношению

bit arctg 2-положенные внутреннюю полимерную и наружную металлическую детали, последняя из которых выполнена с впадинами на внутренней поверхности, о т- личающееся тем, что, с целью повышения надежности соединения путем обеспечения постоянного контакта соответствующих поверхностей деталей при усадке полимерной детали и снижения концентрации напряжений на ее боковых поверхностях в процессе образования соединения, впадины металлической детали в плоскости, перпендикулярной оси соединения, вьтол- нены трапецеидальной формы с меньшим основанием, обращенным к оси соединения, при этом угол наклона боковых поверхностей впадин к их плоскости

симметрии, проходящей через ось соединения, выбирается из следующего соотношения:

„ bit |Ь arctg 2-

где - угол наклона боковой поверхности впадины металлической детали к плоскости, проходящей через ось соединения, град;

ширина впадины металлической детали в произвольном сечении , мм ,

расстояние от произвольного сечения впадины до оси соединения, мм.

bit rit

ег

Фиг.З

Щиг.

| СПОСОБ СОЕДИНЕНИЯ ДВУХ ДЕТАЛЕЙ | 0 |

|

SU404599A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-23—Подача