(54) СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С ВЫСТУПАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

| Способ упрочнения деталей с чередующимисяВыСТупАМи и ВпАдиНАМи | 1976 |

|

SU836147A1 |

| Способ повышения усталостной прочности деталей | 1980 |

|

SU935248A1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2213148C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВПАДИН ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2000 |

|

RU2175018C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1972 |

|

SU427077A1 |

| СПОСОБ СНИЖЕНИЯ КОНТАКТНЫХ НАПРЯЖЕНИЙ НА СОПРЯЖЕННЫХ ПОВЕРХНОСТЯХ ДЕТАЛЕЙ | 2006 |

|

RU2319593C2 |

| Устройство для упрочнения зубчатыхКОлЕС | 1977 |

|

SU714715A1 |

| Инструмент для упрочнения зубчатых колес (его варианты) | 1981 |

|

SU986562A1 |

| Составное зубчатое колесо внутреннего зацепления | 2023 |

|

RU2831553C1 |

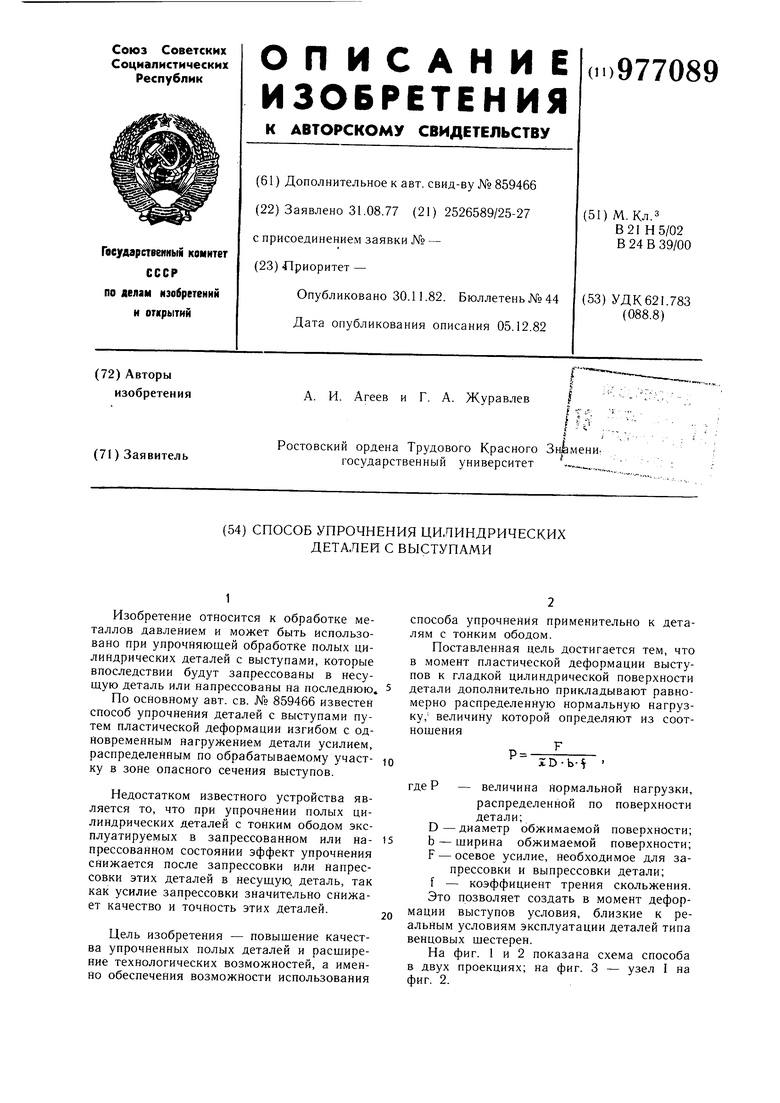

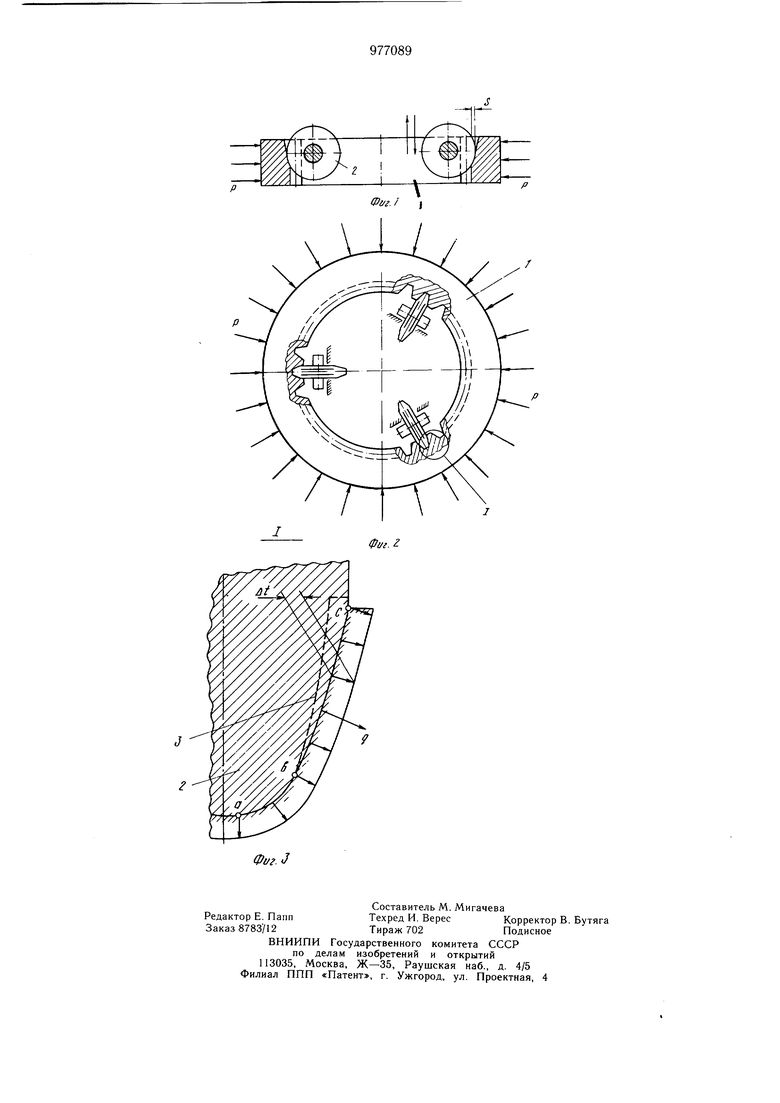

Изобретение относится к обработке металлов давлением и может быть использовано при упрочняющей обработке полых цилиндрических деталей с выступами, которые впоследствии будут запрессованы в несущую деталь или напрессованы на последнюю. По основному авт. св. № 859466 известен способ упрочНейия деталей с выступами путем пластической деформации изгибом с одновременным нагружением детали усилием, распределенным по обрабатываемому участку в зоне опасного сечения выступов. Недостатком известного устройства является то, что при упрочнении полых цилиндрических деталей с тонким ободом эксплуатируемых в запрессованном или напрессованном состоянии эффект упрочнения снижается после запрессовки или напрессовки этих деталей в несущую, деталь, так как усилие запрессовки значительно снижает качество и точность этих деталей. Цель изобретения - повыщение качества упрочненных полых деталей и расширение технологических возможностей, а именно обеспечения возможности использования способа упрочнения применительно к деталям с тонким ободом. Поставленная цель достигается тем, что в момент пластической деформации выступов к гладкой цилиндрической поверхности детали дополнительно прикладывают равномерно распределенную нормальную нагрузку,- величину которой определяют из соотнощенияID-bгде Р - величина нормальной нагрузки, распределенной по поверхности детали; D-диаметр обжимаемой поверхности; b - ширина обжимаемой поверхности; F - осевое усилие, необходимое для запрессовки и выпрессовки детали; f - коэффициент трения скольжения. Это позволяет создать в момент деформации выступов условия, близкие к реальным условиям эксплуатации деталей типа венцовых шестерен. На фиг. 1 и 2 показана схема способа в двух проекциях; на фиг. 3 - узел I на фиг. 2. В качестве объекта упрочнения использовано эпициклическое колесо 1 бортового редуктора зерноуборочного комбайна с модулем т 4 мм, числом зубьев , шириной зубчатого венца b 40 мм, толщиной обода 14,6 мм, диаметром посадочного цилиндра D 315 поп- исходным г u,UO контуром ПО гост 13755-68, изготовленная из Нормализованной стали 18ХГТ, твердостью НВ 210. Деформирование зубьев колеса 1 производилось роликовыми нагружателями 2, профиль которых изображен на фиг. I (узел 1). Боковые стороны аЬс профиля образованы переходными кривыми аЬ, сопряженными с линиями модификации be зубьев 3 упрочняемого колеса 1, каждая из которых, начиная с точки сопряжения Ь, отклоняется в тело зуба 3 с возрастанием по мере удаления от точки b к вершине этого зуба. Величина отклонения линии модификации be у вершины зуба 3 составляет At 0,2 мм. По сути предлагаемого способа эпициклическое колесо 1 обжимают равномерно распределенной по лишенной выступов цилиндрической посадочной поверхности нагрузкой 19400/3.14 + 315X40X0,12- 4,1 кгс/мм, где F 19400 кгс, осевое усилие, необходимое для запрессовки эпициклического колеса в корпусе редуктора; f 0,12 - коэффициент трения скольжения -стали по чугуну со слабой смазкой. При этом достигается форма и размер посадочной поверхности эпициклического колеса 1, идентичные форме и размеру D - 315+о,о диаметру базовой поверхности несущей детали, причем усадка колеса 1 под действием нагрузки Р имитирует напряженно-деформированное состояние обода, соответствующее его прессовой посадке в корпус редуктора. Роликовые нагружатели 2, предварительно установленные в трех равнорасположенных впадинах колеса 1 с натягом S 0,07 мм перемещают вдоль впадин, вызывая пластическую деформацию зубьев 3 изгибом результирующей силой R 10 т с одновременным нагружением колеса 1 усилием g 30-35 кгс/мм2, распределенным по обрабатываемым участкам в зоне опасного сечения (переходные кривые аЬ) и по боковым поверхностям зубьев 3. Деформирование зубьев 3 производят по всей длине до положения, соответствующего модифицированному профилю be. Тот же процесс повторяют последовательно для оставшихся впадин, возвращая зубья 3 в исходное положение. После того как все зубья колеса 1 пройдут обработку, нагружатели 2 выводят из впадин, а распределенное по посадочной поверхности усилие Р снимают. Таким образом, применение предлагаемого способа для обработки полых цилиндрических деталей с тонким ободом, эксплуатируемых в запрессованном или напрессованном состоянии, например венцовых щестерен, позволяет в момент упрочнения привести обрабатываемую деталь в напряженно-деформированное состояние, соответствующее реальным условиям эксплуатации. Это способствует точному воспроизведению заданных геометрических и прочностных параметров упрочненного зубчатого венца после запрессовки (напрессовки) в несущую деталь. Так, нагрузочная способность эпициклического колеса бортового редуктора зерноуборочного комбайна возросли более, чем в 1,8 раза, кине.матическая погрешность сведена к минимуму, чистота активных поверхностей зубьев достигла 10 класса вместо 4-5 классов для обработки. Формула изобретения Способ упрочнения цилиндрических деталей с выступами по авт. св. № 859466, отличающийся тем, что, с целью повышения качества упрочненных полых деталей и расширения технологических возможностей в момент пластической деформации выступов к гладкой цилиндрической поверхности детали, дополнительно прикладывают равномерно распределенную нормальную нагрузку, величину которой определяют из соотнощенияAD-b- величина нормальной нагрузки; распределенной по поверхности детали; D-диаметр обжимаемой поверхности; b - ширина обжимаемой поверхности; F - осевое усилие, необходимое для запрессовки и выпрессовки детали; f - коэффициент трения скольжения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 859466, кл. В 21 Н 5/02, 25.02.74.

Авторы

Даты

1982-11-30—Публикация

1977-08-31—Подача