to

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНЕРЦИАЛЬНЫХ ИЗМЕРЕНИЙ НЕРОВНОСТЕЙ РЕЛЬСОВОГО ПУТИ | 2002 |

|

RU2242391C2 |

| Устройство для контроля профиля зуба | 1988 |

|

SU1627812A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ПАЯНОГО СОЕДИНЕНИЯ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2014 |

|

RU2572791C2 |

| Способ контроля профилей зубьев зубчатых колес | 1991 |

|

SU1772588A1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПРОФИЛЯ КОНТРОЛИРУЕМОЙ ПОВЕРХНОСТИ В ДИНАМИЧЕСКИХ РЕЖИМАХ | 2007 |

|

RU2331043C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАДИУСА И ОТКЛОНЕНИЯ ФОРМЫ НЕЗАМКНУТОЙ ДУГИ ОКРУЖНОСТИ | 1992 |

|

RU2073828C1 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ЗВОЛЬВЕНТНОГО ПРОФИЛЯ ЗУБЧАТЫХ КОЛЕС | 1972 |

|

SU349869A1 |

| СПОСОБ РАЗНОСТНОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ОТ КРУГЛОСТИ | 2002 |

|

RU2239785C2 |

| Способ контроля зубчатых колес | 1985 |

|

SU1288490A1 |

| Устройство к биениемеру для контроля зубчатых колес | 1990 |

|

SU1747865A1 |

Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых колес. Цель изобретения - расширение номенклатуры колес путем обеспечения контроля отклонения любых профильных форм зуба. Это достигается тем, что в качестве образцовой кривой, по которой перемещают корпус преобразователя линейных перемещений, используют дугу окружности. Отклонение профиля при измерении определяют как алгебраи ческую сумму отклонения действительного профиля зуба от образцовой кривой и разности между теоретическим профилем зуба и образцовой кривой. 3 ил.

сл

00

Изобретеште относится к машиностроению, а именно к способам контроля зубчатых колес.

Цель изобретения расширение но- менклатуры контролируемых колес путем обеспечения контроля отклонения любых профильных форм зуба.

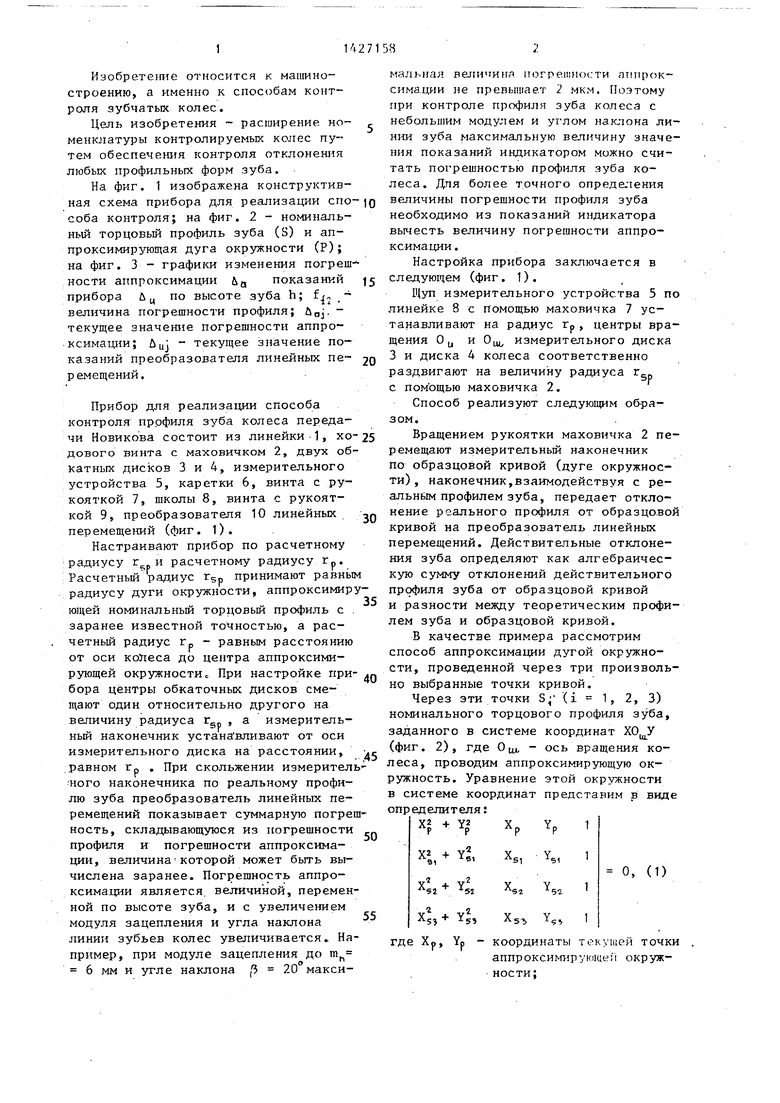

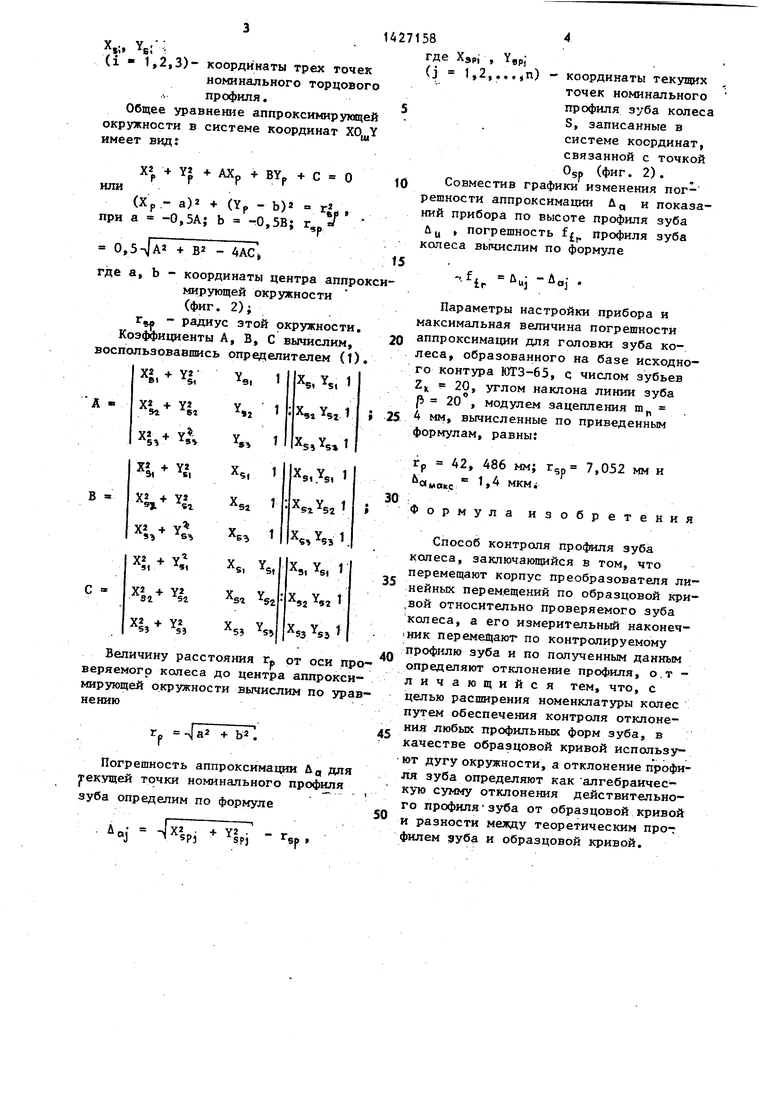

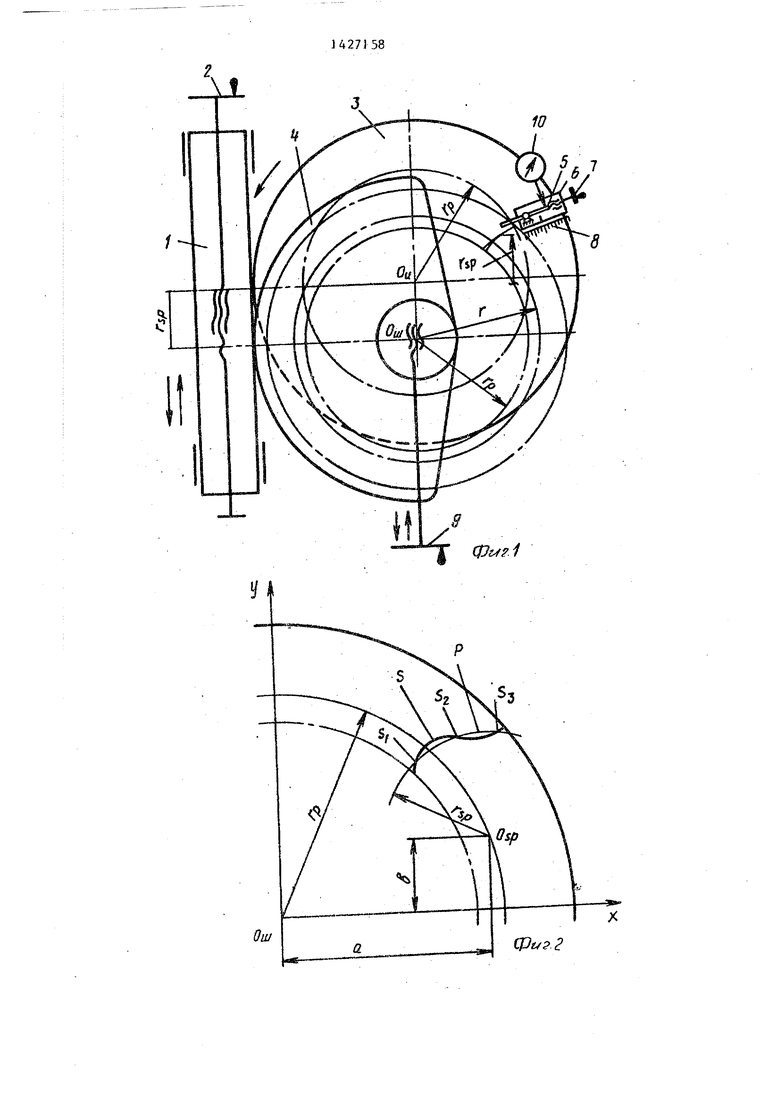

На фиг. 1 изображена конструктивная схема прибора для реализации способа контроля; на фиг. 2 - номинальный торцовый профиль зуба (S) и аппроксимирующая дуга окружности (Р); на фиг. 3 - графики изменения погреш ности аппроксимации &Q показаний прибора йц по высоте зуба h; f,, - величина погрешности профиля; uaj- текущее значение погрешности аппроксимации; йц - текущее значение показаний преобразователя линейных пе ремещений.

Прибор для реализации способа контроля пррфиля зуба колеса передачи Новикова состоит из линейки 1, ходового винта с маховичком 2, двух обкатных дисков 3 и 4, измерительного устройства 5, каретки 6, винта с рукояткой 7, школы 8, винта с рукояткой 9, преобразователя 10 линейных перемеще1шй (фиг. 1).

Настраивают прибор по расчетному радиусу г и расчетному радиусу Гр. Расчетньм радиус Гдр принимают равнь1м радиусу дуги окружности, аппроксимирующей номинальный торцовый профиль с . заранее известной точностью, а расчетный радиус Гр - равным расстоянию от оси KoJieca до центра аппроксимирующей окружности При настройке при- бора центры обкаточных дисков смещают один относительно другого на величину радиуса г. , а измерительный наконечник устана вливают от оси измерительного диска на расстоянии, равном Гр , При скольжении измеритель ного наконечника по реальному профилю зуба преобразователь линейных перемещений показывает суммарную погрешность, складывающуюся из погрешности профиля и погрешности аппроксимации, величина которой может быть вычислена заранее. Погрешность аппроксимации является, величиной, переменной по высоте зуба, и с увеличением модуля зацепления и угла наклона линии зубьев колес увеличивается. Например, при модуле зацепления до т 6 мм и угле наклона 20 макси

Q 5 0

5 g

Q с

5

SP

мальиал Berni mfra погрешности аппроксимации не превышетет 2 мкм. Поэтому при контроле профиля зуба колеса с небольшим модулем и углом наклона ли- Н1Ш зуба максимальную величину значения показаний индикатором можно считать погрешностью профиля зуба колеса. Дпя более точного определения величины погрешности профиля зуба необходимо из показаний индикатора вычесть величину погрешности аппроксимации.

Настройка прибора заключается в следующем (фиг. 1).

Щуп измерительного устройства 5 по линейке 8 с помощью маховичка 7 устанавливают на радиус Гр, центры вращения О J и Оц измерительного диска 3 и диска 4 колеса соответственно раздвигают на величину радиуса г, с пом ощью маховичка 2.

Способ реализуют следующим об-ра- зом.

Вращением рукоятки маховичка 2 перемещают измерительный наконечник по образцовой кривой (дуге окружности) , наконечник,взаимодействуя с ре- альнйм профилем зуба, передает отклонение реального профиля от образцовой кривой на преобразователь линейных перемещений. Действительные отклонения зуба определяют как алгебраическую сумму отклонений действительного профиля зуба от образцовой кривой и разности между теоретическим профилем зуба и образцовой кривой.

В качестве примера рассмотрим способ аппроксимации дугой окружности, проведенной через три произвольно выбранные точки кривой.

Через эти точки (i 1, 2, 3) номинального торцового профиля зуба, заданного в системе координат ХО,У (фиг. 2), где 0114, - ось вращения колеса, проводим аппроксимирующую окружность. Уравнение этой окружности в системе координат представим в виде определителя:

X

51

51

0. (1)

sг

Y.

координаты текущей точки aппpoкcи rapyющe;i окружности;

X,;, YB;-;

(i 1,2,3)- координаты трех точек номинального торцового профиля.

Общее уравнение аппроксимирующей окружности в системе координат имеет вид;

Х2, + Y + АХр + BYp + С

(Хр - а) + (YP - Ь) г|р,

а

- mf- -г ,I.f - UJ- - ,

-0,5А; b -0,5В; г,рУ

0,5 л/А + В2 - 4АС |,(5

где а, b - координаты центра аппроксимирующей окружности (фиг. 2);

г - радиус этой окружности. Коэффициенты А, В, С вычислим, воспользовавшись определителем (t).

10

А В

Величину расстояния Тр от оси проверяемого колеса до центра аппроксимирующей окружности вычислим по уравнению

Гр +

Погрешность аппроксимации U0 для текущей точки номинального профиля

зуба определим по формуле

-JYZ . + У2

- Г,

ер

(5

27158

где Xspi , Y,pj

(j 1,2,.,,,п) координаты текущих точек номинального

епрофиля зуба колеса

S, записанные в системе координат, связанной с точкой Ogp (фиг. 2).

10 Совместив графики изменения погрешности аппроксимации ug и показаний прибора по высоте профиля зуба йц , погрешность f профиля зуба колеса вычислим по формуле

5

0

5

0

5

0

«J

Параметры настройки прибора и максимальная величина погрешности аппроксимации для головки зуба колеса, образованного на базе исходного контура ЮТЗ-65, с числом зубьев Z 20, углом наклона линии зуба /5 20 , модулем зацепления т 4 мм, вычисленные по приведенным формулам, равны;

Гр 42, 486 мм; 7,052 мм и а макс Ь MKMi

Формула изобретения

Способ контроля профиля зуба колеса, заключающийся в том, что перемещают корпус преобразователя линейных перемещений по образцовой кри- ,вой относительно проверяемого зуба колеса, а его измерительный наконеч- 1НИК перемещают по контролируемому профилю зуба и по полученным данным определяют отклонение профиля, о.т - личающийся тем, что, с целью расширения номенклатуры колес путем обеспечения контроля отклонения любых профильных форм зуба, в качестве образцовой кривой используют дугу окружности, а отклонение профиля зуба определяют как алгебраическую сумму отклонения действительного профиля зуба от образцовой кривой и разности между теоретическим прот филем эуба и образцовой кривой.

Ош

10

Фиг.д

| Разборная кровать с деревянной рамой | 1924 |

|

SU1293A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-09-30—Публикация

1985-12-16—Подача