Изобретение относится к средствам контроля параметров зубчатых колес.

Целью изобретения является повышение точности контроля профиля путем обеспечения положения измерительного наконечника в плоскости, нормальной к направлению винтовой линии зуба контролируемого колеса.

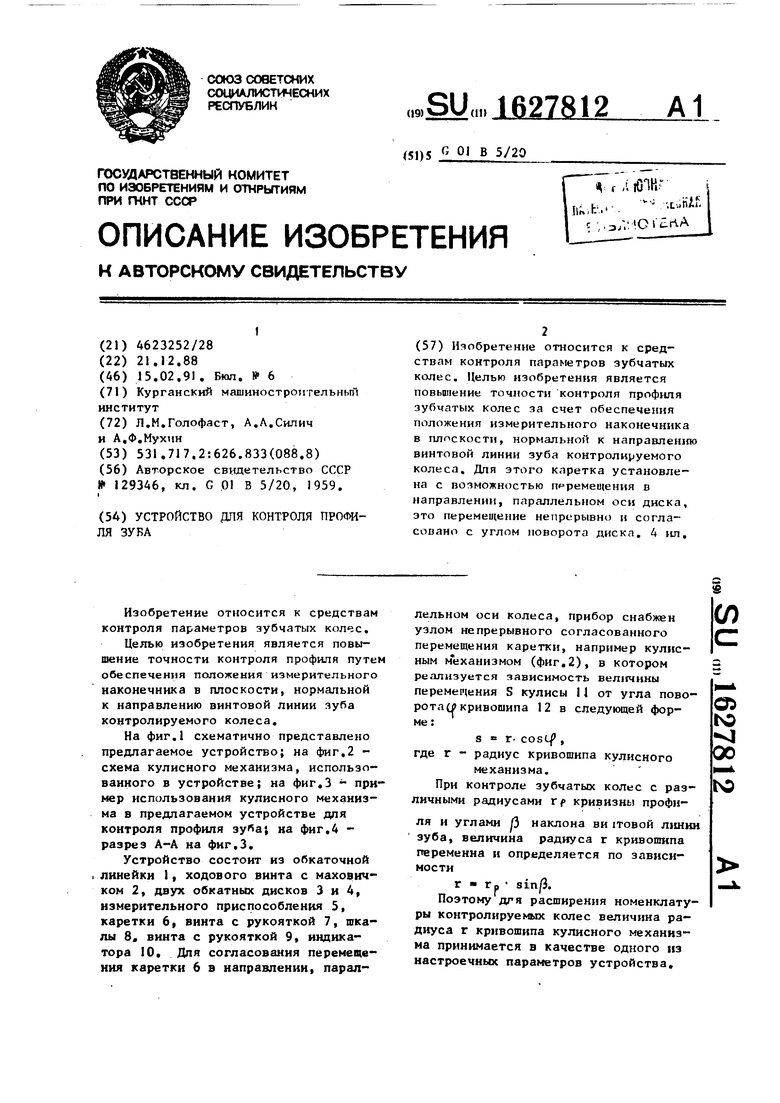

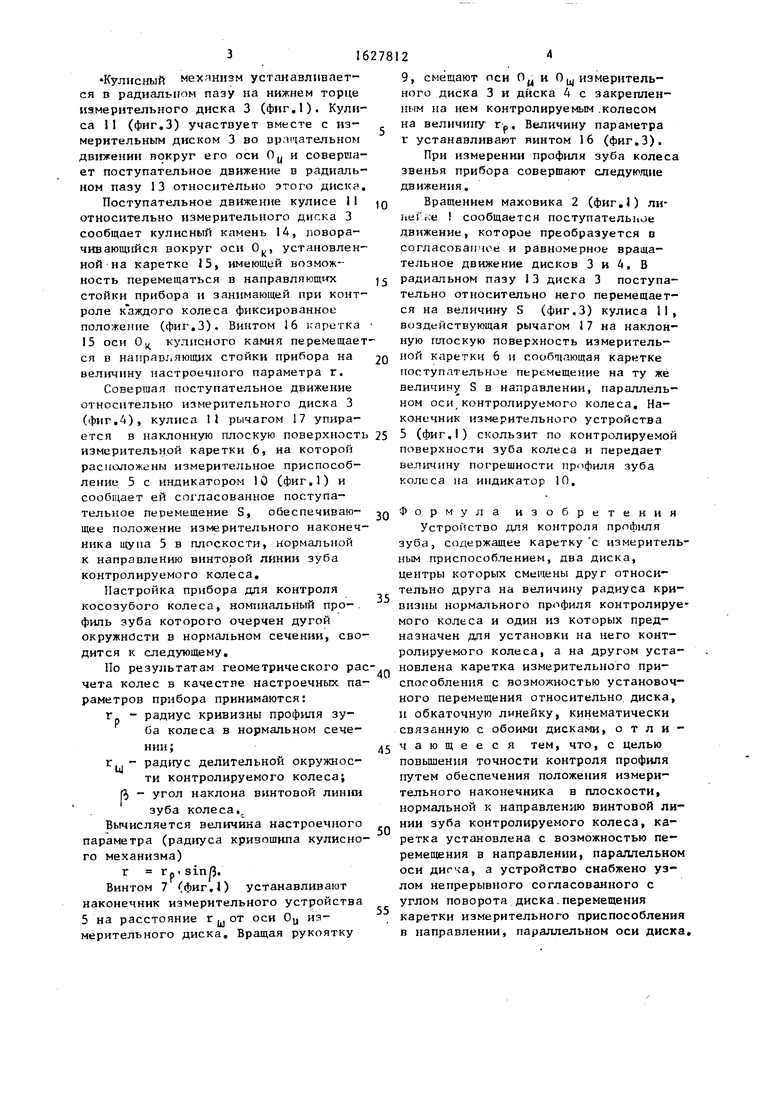

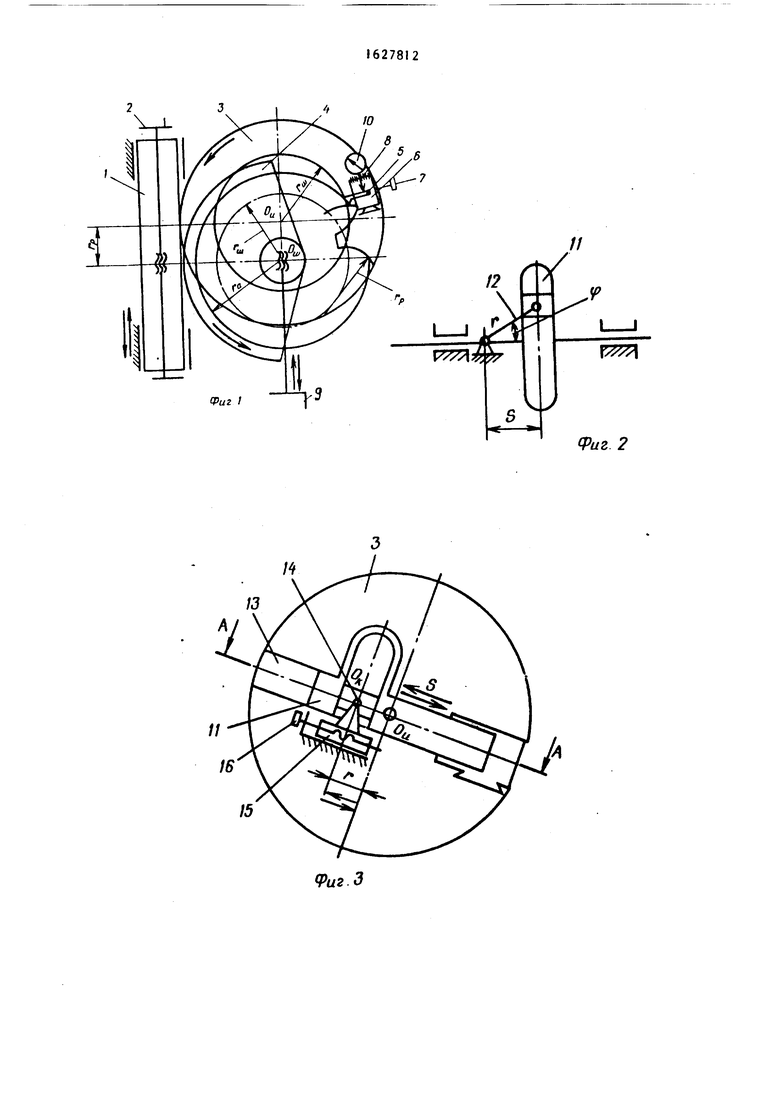

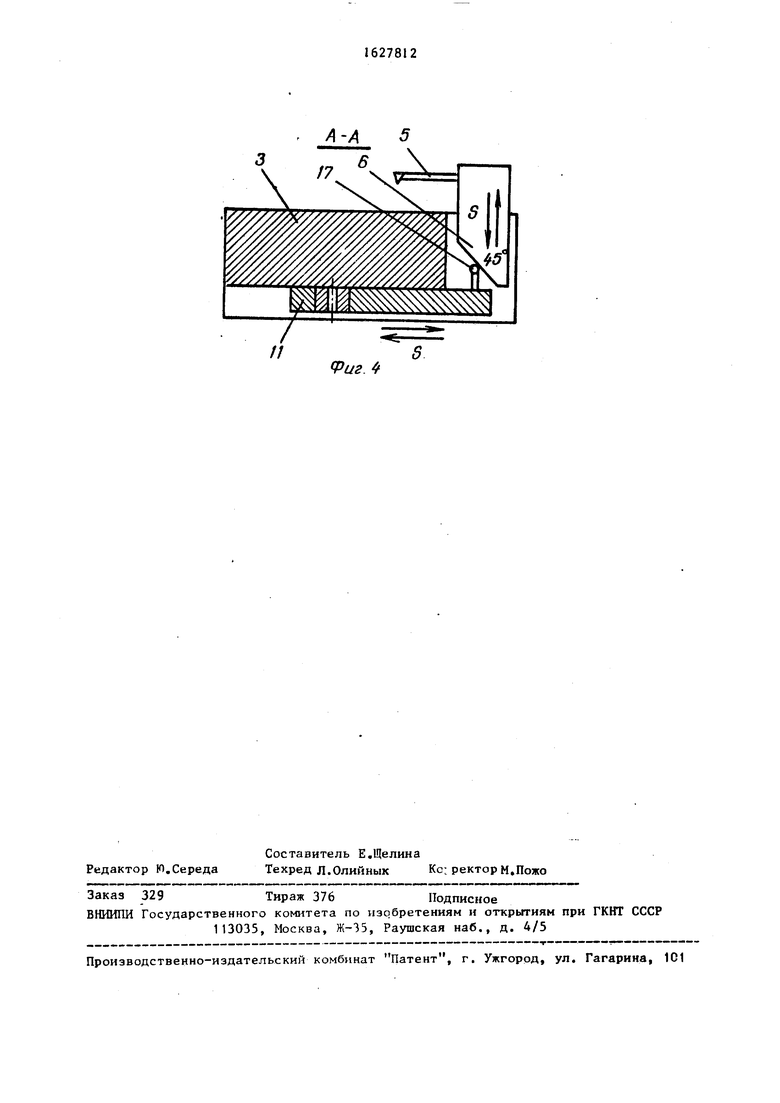

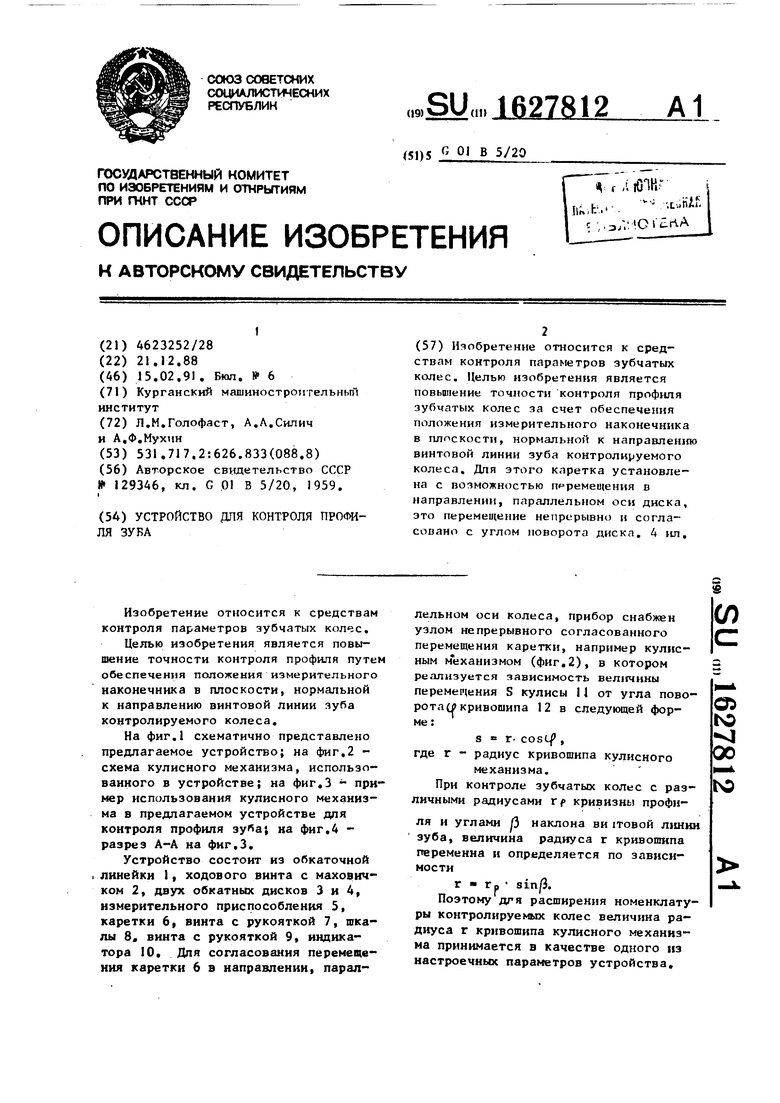

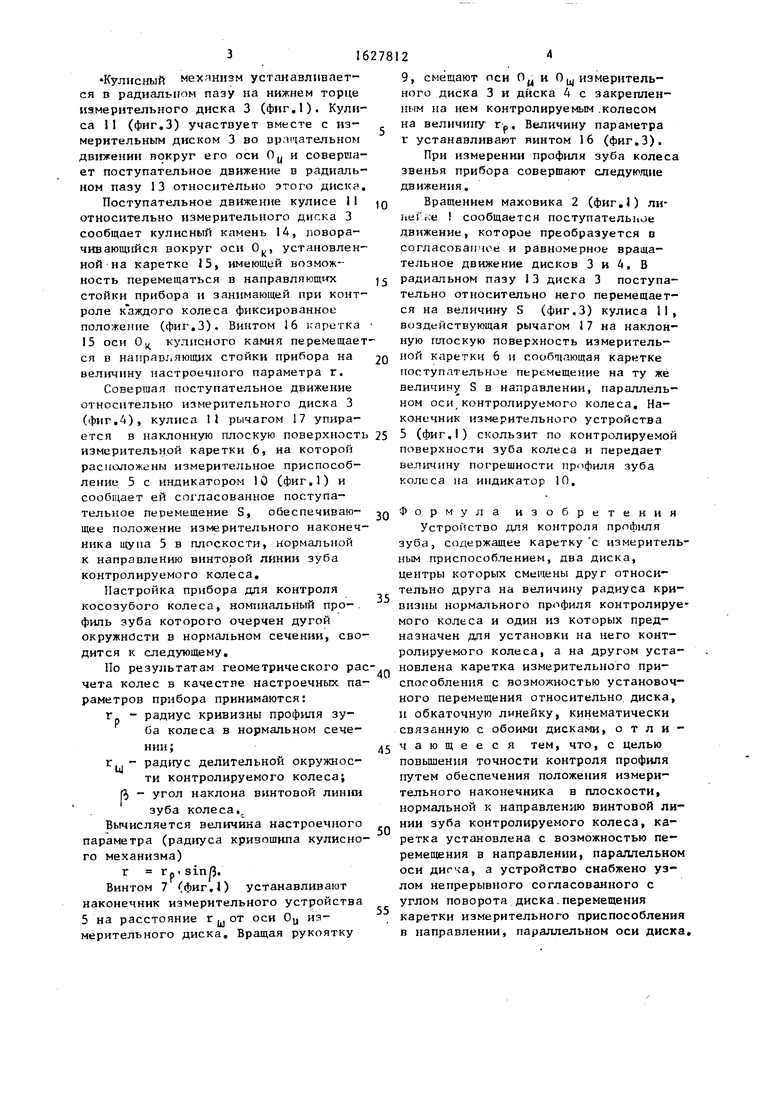

На фиг.1 схематично представлено предлагаемое устройство; на фиг.2 - схема кулисного механизма, использованного в устройстве; на фиг.З - пример использования кулисного механизма в предлагаемом устройстве для контроля профиля зуба; на фиг.4 - разрез А-А на фиг.З.

Устройство состоит из обкаточной линейки 1, ходового винта с маховичком 2, двух обкатных дисков 3 и 4, измерительного приспособления 5, каретки 6, винта с рукояткой 7, шкалы 8, винта с рукояткой 9, индикатора 10. Для согласования перемещения каретки 6 в направлении, параллельном оси колеса, прибор снабжен узлом непрерывного согласованного перемещения каретки, например кулисным механизмом (фиг.2), в котором реализуется зависимость величины перемещения S кулисы 11 от угла поворота (в кривошипа 12 в следующей форме :

s г- coscp , где г - радиус кривошипа кулисного

механизма.

При контроле зубчатых колес с различными радиусами rf кривизны профиля и углами р наклона ви 1Товой линии зуба, величина радиуса г кривошипа переменна и определяется по зависимости

г - Гр sinp.

Поэтому дгя расширения номенклатуры контролируемых колес величина радиуса г кривошипа кулисного механизма принимается в качестве одного из настроечных параметров устройства.

§

(Л

с

05 N9 1

00

ю

Кулисный мехяннзм устанавливается в радиальном пазу на нижнем торце измерительного диска 3 (фнг.1). Кулиса 11 (фиг.З) участвует вместе с измерительным диском 3 во вращательном движении вокруг его оси Оц и совершает поступательное движение в радиальном пазу 13 относительно этого диск.

Поступательное движение кулисе 11 относительно измерительного диска 3 сообщает кулисный камень 14, поворачивающийся вокруг оси Ok, установленной на каретке 15, имеющей возможность перемещаться в направляющих стойки прибора и занимающей при контроле кЪждого колеса фиксированное положение (фиг.З). Винтом 16 каретка 15 оси 0 кулисного камня перемещается в направляющих стойки прибора на величину настроечного параметра г.

Совершая поступательное движение относительно измерительного диска 3 (фиг.А), кулиса 11 рычагом 17 упирается в наклонную плоскую поверхность 25 5 (фиг.) скользит по контролируемой

измерительной каретки 6, на которой расположены измерительное приспособление 5 с индикатором 10 (фиг.1) и сообщает ей согласованное поступательное перемещение S, обеспечивающее положение измерительного наконечника щупа 5 в плоскости, нормальной к направлению винтовой линии зуба контролируемого колеса.

Настройка прибора для контроля косозубого колеса, номинальный профиль зуба которого очерчен дугой окружности в нормальном сечении, сводится к следующему.

По результатам геометрического расчета колес в качестве настроечных параметров прибора принимаются:

г - радиус кривизны профиля зуба колеса в нормальном сечении;

- радиус делительной окружности контролируемого колеса; ft - угол наклона винтовой линии

зуба колеса,.

Вычисляется величина настроечного параметра (радиуса кривошипа кулисного механизма)

г Гр. sinJJ.

Винтом 7 (фиг.1) устанавливают наконечник измерительного устройства 5 на расстояние гш от оси Ои измерительного диска. Вращая рукоятку

30

35

40

45

U

50

55

поверхности зуба колеса и передает величину погрешности профиля зуба колеса на индикатор 10.

Формула изобретения

Устройство для контроля профиля зуба, содержащее каретку с измеритель ным приспособлением, два диска, центры которых смещены друг относительно друга на величину радиуса кривизны нормального профиля контролируе мого колеса и один из которых предназначен для установки на него контролируемого колеса, а на другом установлена каретка измерительного приспособления с возможностью установочного перемещения относительно диска, и обкаточную линейку, кинематически связанную с обоими дисками, отличающееся тем, что, с целью повышения точности контроля профиля путем обеспечения положения измерительного наконечника в плоскости, нормальной к направлению винтовой линии зуба контролируемого колеса, каретка установлена с возможностью перемещения в направлении, параллельном оси дигча, а устройство снабжено узлом непрерывного согласованного с углом поворота диска.перемещения каретки измерительного приспособления в направлении, параллельном оси диска

9, смещают пси OH и Ощ измерительного диска 3 и диска 4 с закрепленным на нем контролируемым колесом

на величину гр. Величину параметра г устанавливают яинтом 16 (фиг.З).

При измерении профиля зуба колеса звенья прибора совершают следующие движения.

0 Вращением маховика 2 (фиг.1) ли- hei i%e сообщается поступательное движение, которое преобразуется в согласоьанчсе и равномерное вращательное движение дисков 3 и 4. В

5 радиальном пазу 13 диска 3 поступательно относительно него перемещается на величину S (фиг.З) кулиса 11, воздействующая рычагом 17 на наклонную плоскую поверхность измерительQ ной каретки 6 и сообщающая каретке поступательное перемещение на ту же величину S в направлении, параллельном ocn контролируемого колеса. Наконечник измерительного устройства

0

5

0

5

0

5

поверхности зуба колеса и передает величину погрешности профиля зуба колеса на индикатор 10.

Формула изобретения

Устройство для контроля профиля зуба, содержащее каретку с измерительным приспособлением, два диска, центры которых смещены друг относительно друга на величину радиуса кривизны нормального профиля контролируемого колеса и один из которых предназначен для установки на него контролируемого колеса, а на другом установлена каретка измерительного приспособления с возможностью установочного перемещения относительно диска, и обкаточную линейку, кинематически связанную с обоими дисками, отличающееся тем, что, с целью повышения точности контроля профиля путем обеспечения положения измерительного наконечника в плоскости, нормальной к направлению винтовой линии зуба контролируемого колеса, каретка установлена с возможностью перемещения в направлении, параллельном оси дигча, а устройство снабжено узлом непрерывного согласованного с углом поворота диска.перемещения каретки измерительного приспособления в направлении, параллельном оси диска.

Фиг I

//

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭВОЛЬВЕНТОМЕР ДЛЯ ИЗМЕРЕНИЯ ПРОФИЛЯ ЗУБЬЕВШЕСТЕРЕН | 1972 |

|

SU335522A1 |

| Способ контроля профиля зуба колеса | 1985 |

|

SU1427158A1 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Устройство для поэлементного контроля зубчатых колес | 1980 |

|

SU1242705A1 |

| Устройство для контроля эвольвентного профиля зубчатых колес | 1982 |

|

SU1087766A1 |

| Координатный шагомер | 1959 |

|

SU129097A1 |

| Прибор для контроля профиля зубьев червячной шлицевой фрезы | 1956 |

|

SU124636A1 |

| Устройство для термической вырезки отверстий в трубах | 1982 |

|

SU1100055A1 |

| Способ контроля профиля зубьев зубчатых колес | 1988 |

|

SU1613842A1 |

| Привод каретки плосковязальной машины | 1990 |

|

SU1805149A1 |

Изобретение относится к средствам контроля параметров зубчатых колес. Целью изобретения является повышение точности контроля профиля зубчатых колес за счет обеспечения положения измерительного наконечника в плоскости, нормальной к направлению винтовой линии зуба контролируемого колеса. Для этого каретка установлена с возможностью перемещения в направлении, параллельном оси диска, это перемещение непрерывно н согласовано с углом поворота диска. 4 ил.

/4

16

15

Фи2.Э

| Прибор для проверки кругового профиля зуба шестерни зубчатой передачи с зацеплением М.Л. Новикова | 1959 |

|

SU129346A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| I | |||

Авторы

Даты

1991-02-15—Публикация

1988-12-21—Подача