Изобретение относится к литейным сплавам на основе алюминия, предназначенным для сварных конструкций.

Цель изобретения повышение механических и антикоррозионных свойств сварных соединений и снижение горячеломкости сплава.

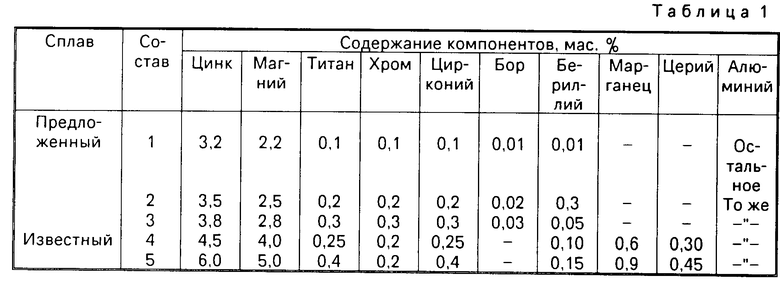

Для опробования предложенного сплава были приготовлены композиции, химический состав которых приведен в табл.1.

Из опробованных составов предложенного и известного сплавов были отлиты в кокиль прутки диаметром 20 мм и длиной 220 мм для изготовления разрывных и ударных образцов, а также пластины с размерами 15х200х100 мм для оценки свариваемости и склонности к коррозионному растрескиванию под напряжением.

Режим термической обработки нового сплава был выбран с учетом условий изготовления изделий, которые после сварки подвергают отпуску для снятия внутренних напряжений. Закалка нагрев до 460 ± 5оС, выдержка 2 ч, подъем температуры до 550 ± 5оС, выдержка 5 ч, охлаждение в воде. Старение: I ступень нагрев до 120 ± 5оС, выдержка 10 ч, охлаждение на воздухе; II ступень нагрев до 170 ± 5оС, выдержка 2,5 ч, охлаждение на воздухе. По указанному режиму термообрабатывали заготовки для механических и коррозионных испытаний.

Плиты, предназначенные для оценки свариваемости, подвергали закалке и I ступени старения. После сварки (аргонодуговая, полуавтоматическая, присадка проволока Cв АМг 6) плит предложенного и известного сплавов с плитами из деформируемого сплава системы алюминий цинк магний сваренные стыки подвергали старению по режиму II ступени и визуальному контролю на наличие в шве сварочных трещин, после чего из них вырезали образцы для испытания на разрыв. Горячеломкость сплавов оценивали по стандартной кольцевой пробе (ОСТ 1-90020-71).

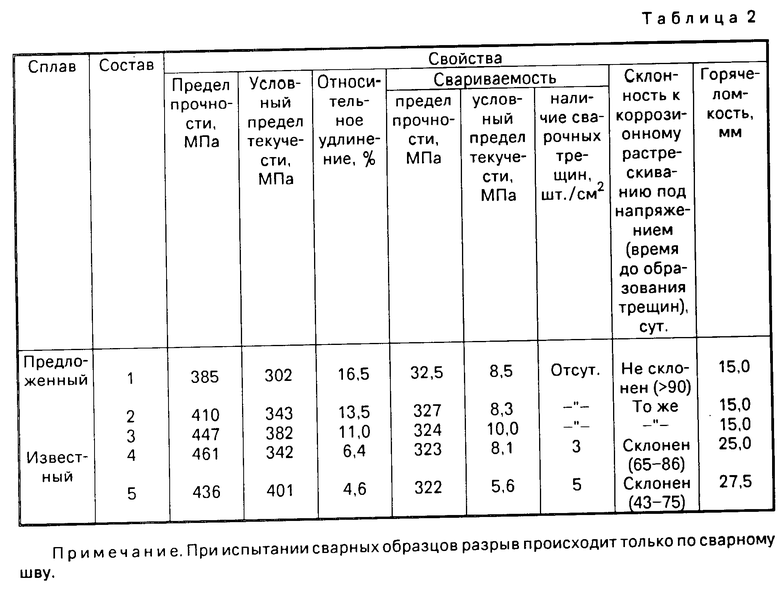

Склонность сплавов к коррозионному растрескиванию под напряжением оценивали по ускоренной методике (ГОСТ 9.019-74). Предварительное нагружение образцов производили до величины, равной 0,9 σ0,2. В случае появления на образцах трещин менее чем через 90 дней сплав считается склонным к коррозионному растрескиванию под напряжением; если после 90 сут испытаний в образцах не появились трещины, сплав считается не склонным к коррозионному растрескиванию под напряжением. Результаты испытаний представлены в табл.2.

Как видно, предложенный сплав, обладая высоким уровнем прочностных и пластических характеристик, превосходит известный сплав по свариваемости, сопротивляемости, образованию кристаллизационных трещин (горячеломкость) и коррозионной стойкости (склонность к коррозионному растрескиванию под напряжением). Кроме того, при изготовлении предложенного сплава допускается возможность использования менее дефицитных и дорогостоящих марок алюминия.

Учитывая благоприятное сочетание прочностных, пластических и технологических свойств, а также хорошую свариваемость и отсутствие склонности к коррозионному растрескиванию под напряжением, предложенный сплав может быть использован при изготовлении сложнофасонных тяжелонагруженных деталей методами литья в металлические формы с большой размерной и весовой точностью взамен поковок и штамповок, требующих проведения большого объема механической обработки, что позволяет повысить коэффициент использования металла с 0,3-0,4 до 0,7-0,85; снизить трудоемкость механической обработки деталей в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2005 |

|

RU2299256C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2556849C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2126456C1 |

| БРОНЕКОРПУСНОЙ ДЕФОРМИРУЕМЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2006 |

|

RU2312914C2 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2030477C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

Изобретение относится к литейным сплавам на основе алюминия, предназначенным для сварных конструкций. Цель изобретения повышение механических и антикоррозионных свойств сварных конструкций и снижение горячеломкости сплава, что достигается за счет дополнительного введения в сплав бора. Литейный сплав на основе алюминия содержит, мас. цинк 3,2 3,8; магний 2,2 2,8; титан 0,1 0,3; хром 0,1 0,3; цирконий 0,1 0,3; бериллий 0,01 0,05; бор 0,01 0,03; алюминий остальное. Свойства сварных соединений следующие: предел прочности 324 327 МПа, относительное удлинение 8,3 10,0% горячеломкость 15,0 мм, к коррозионному растрескиванию под напряжением не склонен, время до образования трещин 90 сут. 2 табл.

ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ преимущественно для сварных конструкций, содержащий цинк, магний, титан, хром, цирконий и бериллий, отличающийся тем, что, с целью повышения механических и антикоррозионных свойств сварных конструкций и снижения горячеломкости сплава, он дополнительно содержит бор при следующем соотношении компонентов, мас.

Цинк 3,2 3,8

Магний 2,2 2,8

Титан 0,1 0,3

Хром 0,1 0,3

Цирконий 0,1 0,3

Бериллий 0,01 0,05

Бор 0,01 0,03

Алюминий Остальное

| Сплав на основе алюминия | 1973 |

|

SU449968A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-09-27—Публикация

1987-01-04—Подача