Существующие способы химической обработки поверхности мелких деталей в жидкостях представляют собой сложный комплекс процессов, которые выполняются на громоздком и дорогостоящем оборудовании.

Предлагаемый способ химической обработки поверхности мелких деталей для обезжиривания, травления, получения антикоррозийных покрытий отличается тем, что химическую обработку деталей производят в одном агрегате с непрерывным перемещением деталей в обрабатываемой жидкости за счет вибрации бункера. Этот способ позволит интенсифицировать процесс.

Для выполнения способа детали загружают в заполненный соответствующей жидкостью вибробункер специальной конструкции, в котором они непрерывно проходят по виткам снизу вверх при вибрации сосуда и жидкости.

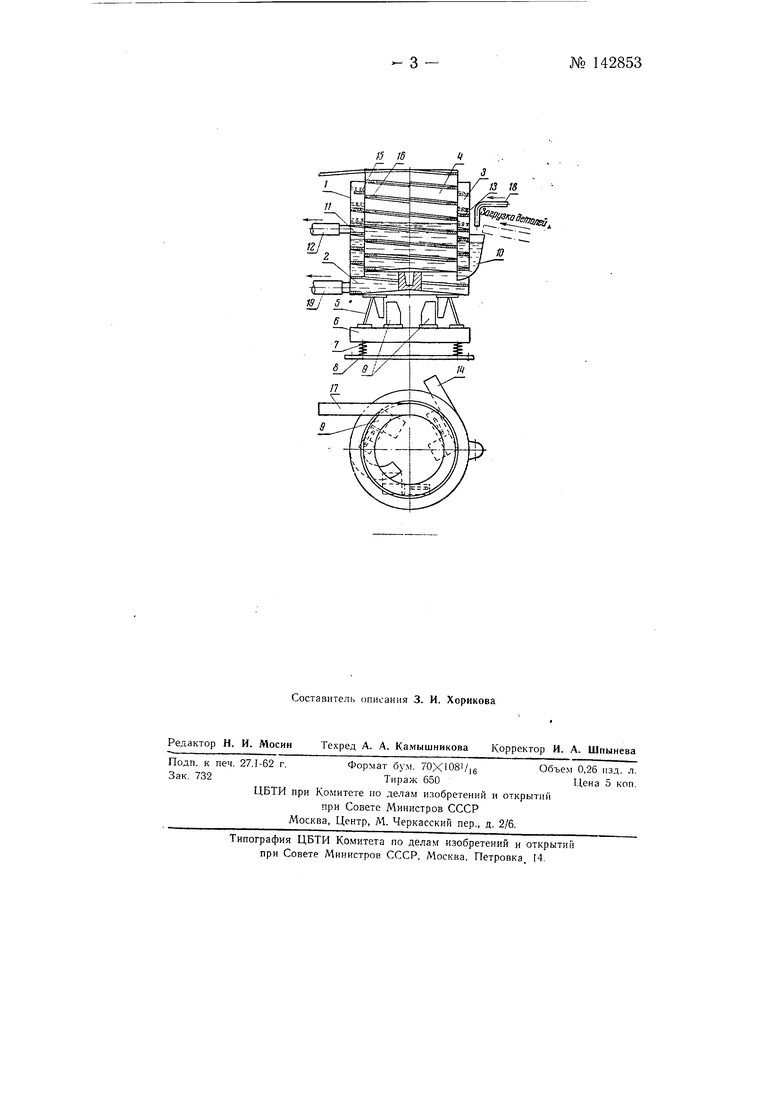

Вибробункер предлагаемой конструкции отличается тем, что в нем размещены три камеры различного назначения для химической обработки с одним спиральным виброприводом, а колебание вибробункера осуществляют с частотой 50-100 гц и наклона вибропривода в 3°.

На чертеже изображен вибробункер, представляющий собой сосуд 1, включающий моющую камеру 2, камеру 3 сущки и камеру 4 смазки. Сосуд 7 с помощью трех пружин-подвесок 5 крепится к опорной плите 6, которая, в свою очередь, при помощи пружин 7 опирается на фундаментную плиту 5. Сосуду вибробункера сообщается колебательное движение с частотой 100 гц тремя тангенциально расположенными электромагнитами 9 переменного тока. Через лоток 10 в бункер загружают детали, которые, попав на коническое дно моющей камеры.

№ 142853 - 2 1зибрируя, проходят снизу вверх по виткам // и одновременно обмываются 3%-ным раствором щелочи, подогретым до 70°. Проходя по винтовому коридору, образованному моющей камерой 2 и камерой 3 сущки, детали высыхают за счет собственного тепла и противотока воздуха, отсасываемого через патрубок 12. Интенсификации процесса сущки способствует вибрация деталей. Виток // на выходе имеет перфорацию и, проходя через него, стружка и загрязнения проваливаются и отводятся в сборник через виток 13 и лоток 14.

Подсущенные детали через окно в обечайке камеры 4 и лоток 15 попадают на коническое дно камеры 4 смазки и далее на витки 16; проходя через слой смазки, детали смазываются. На участке выще уровня смазки, благодаря вибрации, детали отряхивают излищнюю смазку и через лоток 17 выходят из агрегата с тонким слоем антикоррозийного покрытия.

Подогрев камеры смазки производится теплом жидкости моющей камеры. Моющая жидкость насосом все время нагнетается в камеру мойки через патрубок 48 и сливается через трубку 19.

Описанный антикоррозийный агрегат испытан и изготовляется для автоматической линии гаек М-16 на одесском заводе им. Октябрьской Революции.

Предмет изобретения

1.Способ химической обработки поверхности мелких деталей (обезжиривания, травления, антикоррозийной защиты), отличающийся тем, что, с целью интенсификации процесса, химическую обработку деталей производят в одном агрегате с непрерывным перемещением деталей в обрабатываемой жидкости за счет вибрации бункера.

2.Вибробункер для осуществления способа по п. 1, отличающийся тем, что, с целью компактности и исключения узлов трения, а также осуществления непрерывного процесса химической обработки и коррозийной защиты, в нем размещены три камеры различного назначения химической обработки (и сущки) с одним спиральным виброприводом, а колебание вибробункера осуществляют с частотой 50-100 гц и углом наклона вибропривода в 3.

t5 IB

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для УЛЬТРАЗВУКОВОЙ очистки МЕЛКИХДЕТАЛЕЙ | 1971 |

|

SU320566A1 |

| ВИБРОБУНКЕР | 2000 |

|

RU2173662C1 |

| АГРЕГАТ ДЛЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1973 |

|

SU392173A1 |

| УСТРОЙСТВО ДЛЯ ТРАВЛЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2031976C1 |

| Гидродинамическая установка для жидкостной обработки деталей | 1980 |

|

SU870503A2 |

| Гидродинамическая установка для жидкостной обработки деталей | 1980 |

|

SU881153A2 |

| Устройство для жидкостной обработки цилиндрических деталей | 1982 |

|

SU1066675A1 |

| ЛИНИЯ ХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ И БАРАБАН ДЛЯ НЕЕ | 2013 |

|

RU2544723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| Устройство для непрерывной термообработки чайного листа | 1989 |

|

SU1692497A1 |

Авторы

Даты

1961-01-01—Публикация

1959-09-25—Подача