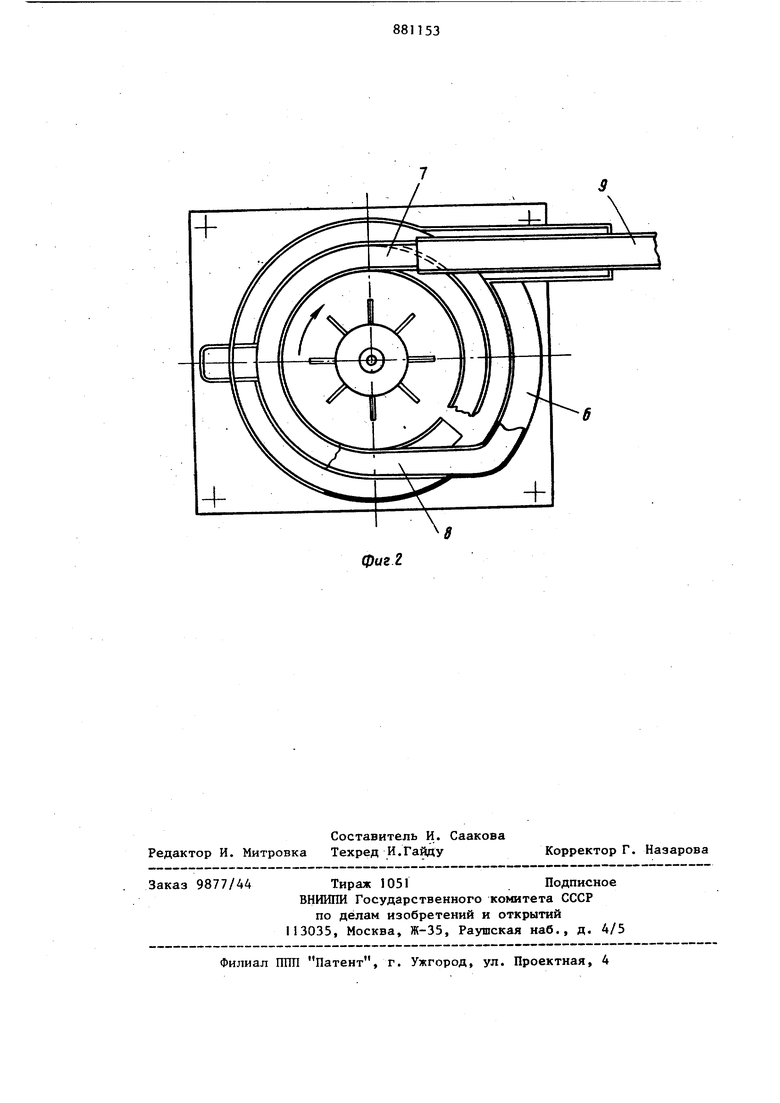

Изобретение относится к технике обработки штучных заготовок и деталей в жидких средах и нанесения химических покрытий. По основному авт. св. 711187 известна гидродинамическая установка для жидкостной обработки деталей, содержащая вертикально расположенную цилиндрическую ванну, по оси которой концентричио установлены винтовой лоток и активатор с приводом, причем ванна имеет два загрузочных трубчатых лотка, один из которых основной, подсоединен к нижнему витку винтового лотка а второй дополнительный, выходной конец винтового лотка соединен с его нижним витком. К выходному концу винтового лотка примыкает раз-, гружающее устройство, например виброЛО7ОК, установленный с возможностью перемещения относительно винтового лотка по касательной. Рабочая жидкость в ванне посредством активатора приводится йо вращательное движение относительно винтового лотка. Детали подаются в ванну поштучно с некоторым интервалом между:ними. Через основной трубча.тый лоток они поступают на нижний виток винтового лотка, по которому затем транспортируются круговыми потоками жидкости снизу вверх, одновременно подвергаясь обработке. По заполнении винтового лотка деталями подача их в ванну прекращается. С винтового лотка детали поступают в дополиительный трубчатый лоток, по которому возвращаются на нижний виток винтового лотка, после чего цикл движения их повторяется. По окончании обработки (заданного числа проходов) к выходному концу винтового лотка подводится вибролоток, по которому детаrai передаются в следующую ванну или выгружаются в приемную тару. После разгрузки ванны вибролоток отводится, а на винтовой лоток подается новая партия деталей СО3Однако данное устройство недостаточно надежно при обработке легких деталей, имеющих большую парусность описывающих поверхностей. Это обусловлено тем, что скорость гидротранспортирования таких деталей по винтовому лотку значительно больше скорости их погружения под действием тяжести в дополнительном трубчатом лотке, где жидкость практически неподвижна и поэтому оказывает значительное сопротивление движению деталей с развитыми поверхностями. Поскольку же с винтового лотка детали поступают в дополнительный трубчатый лоток быстрее, чем проходят через по следний, то интервал движения между ними уменьшается, что за два-три про хода приводит к смыканию деталей друг с другом. ОбразовавшиесА группы деталей в дальнейшем транспортируются по лотку нестабильно, скорость их движения замедляется. В силу этого к группам присоединяются следующие за ними одиночные детали, имеющие большую скорость гидротранспортирования, что в итоге приводит к нарушению режима транспортирования и обработки деталей. А это существенно ограничивает область применения установки, не позволяет использовать ее для длительной обработки деталей с большой удел ной парусностью (отношением площади поверхностей к весу деталей). Целью изобрете.ния является повышение надежности и расширение области применения установки. Поставленная цель достигается тем что в гидродинамической установке дл жидкостной обработки деталей дополнительный трубчатый лоток располозкен по нисходящей в направлении вращения активатора винтовой линии, а приемный и выходной его участки расположе ны тангенциально относительно актива Tdpa. На фиг. 1 изображена установка, общий вид (разрез); на фиг. 2 - то ж вид сверху. Установка состоит из наполненной технологической жидкостью ванны 1, винтового лотка 2, активатора 3 и электродвигателя 4. Винтовой лоток расположен по отношению к боковой стенке ванны с кольцевым зазором,Ван на снаружи имеет основной загрузочны лоток 5 и дополнительный трубчатый л ток 6, причем последний проложен по круто нисходящей винтовой линии.Верх ний приемный участок 7 лотка 6 примыкает снизу к выходному концу винтового лотка 2, а нижний выходной участок 8 - к нижнему витку лотка 2 (фиг. 2). Указанные участки лотка 6 сверху срезаны (выполнены открытыми) и -подсоединены к соответствующим виткам винтового лотка тангенциально. К выходному концу винтового лотка примыкает также вибролоток 9 (показан в отведенном положении), который установлен под небольшим углом к горизонту и приемным концом погружен в жидкость. Установка работает следующим образом. Посредством активатора 3, приводимого во вращение от электродвигателя 4, жидкости в ванне сообщается круговое движение относительно вертикальной оси ванны. При этом в рабочем объеме ванны возникает меридиональная циркуляция (перетекание жидкости в радиальных плоскостях ванны). В нижней части ванны циркуляционное течение направлено от периферии к центру, в центральной части - снизу вверх, вдоль лопаток активатора, в верхней части - от активатора к периферии ванны и в периферийной ее части (в кольцевом зазоре между винтовым лотком и боковой стенкой ванны) - сверху вниз. Течению жидкости Et центральной части ванны снизу вверх способствует винтовой лоток, выполняющий по отношению к круговым потокам жидкости роль направляющего аппарата. Б результате этого нижняя часть активатора работает как вихресток (всасывает жидкость)., а верхняя - как вихреисточник (выбрасывает жидкость). При этом в -верхней части ванны отбрасываемая активатором жидкость под действием центробежных сил частично нагнетается в трубчатый лоток 6, расположенный по отношению к винтовому лотку тангенциально, а поскольку нижний участок В лотка 6 находится в зоне всасывающего действия активатора и также расположен тангенциально к винтовому лотку, то в лотке .6 создается довольно интенсивное течение, направленное сверху вниз. Подлежащие обработке детали подают поштучно с некоторым равномерным интервалом через трубчатый лоток 6 на нижнийВИТОК винтового лотка 2.-При этом вибролоток 9 находится в отведенном от винтового лотка положении. 5 88 Поступающие на винтовой лоток детали транспортируются под действием круговых потоков вверх, одновременно подвергаясь обработке в жидкости. По заполнении винтойого лотка деталями подача их в ванну прекращается. С винтового лотка детали переходят на тангенциальный приемный участок 7 трубчатого лотка 6 и далее перемещаются в последнем сверху вниз под действием течения жидкости и силы тяжести. Из лотка 6 по тангенциально расположенному его участку 8 детали вновь поступают на нижний виток винтового лотка, после чего цикл их движения повторяется. По истечении заданного времени обработки (числа проходов) к выходному концу винтового лотка подводится вибролоток 9, по которому детали передаются в следующую2 ванну или в приемную тару. После разгрузки ванны вибролоток отводится, а на винтовой лоток загружается новая партия деталей. Таким образом, предлагаемое тан-2 генциальное расположение приемного и выходного з астков дополнительного трубчатого лотка позволяет использовать круговое и меридиональное движения жидкости в ванне для создания ин-з тенсивного течения ее в данном лотке. Расположение трубчатого лотка по круто нисходящей в направлении вращения .жидкости винтовой линии дает возможность с одной стороны уменьшить кри-. визну (увеличить радиус) изогнутых переходных участков лотка в местах его подсоединения к ванне и, следовательно, уменьшить их гидравлическое сопротивление (т.е. улучшить условия для протекания жидкости через дополнительный трубчатый лоток), и с другой стороны сохранить возможность устойчивого гравитационного транспортйрования деталей в трубчатом лот;Ке. Кроме того, при таком расположеНИИ трубчатого лотка, согласованном с результирующим движением жидкости в верхней и нижней частях рабочего объема ванны, обеспечивается более 1536 эффективное использование потоков для создания течения и транспортирования деталей в лотке. Таким образом, значительно увеличивается скорость транспортирования деталей в дополнительном трубчатом лотке, а также повышается стабильность их движения на переходных участках и изгибах лотка. При этом уменьшаО ется вероятность смыкания деталей друг с другом при их прохождении через дополнительный трубчатый лоток, за счет чего повышается надежность транспортирования деталей в установке и обер5 печивается возможность использования ее для проведения более длительных операций жидкостной обработки, в том числе при большой удельной парусности деталей. Следовательно, расширяется 0 область применения установки. Предлагаемая установка может быть применена для жидкостной обработки мелких объемных деталей. В резличных отраслях производства (преимущественно в электронной, электровакуумной, радиотехнической, электротехнической, часовой, оптико-механической). На установке могут проводиться такие операции, как обезжиривание, травление, о химполирование, химокраска, пассивйрование, химическое меднение и другие. Формула изобретения , Гидродинамическая установка для жидкостной обработки деталей по авт. св. №711187, отличающаяся тем, что,.с целью повьш1ения ее надежjj ности и расшир1ения области применения, дополнительный трубчатый лоток расположен по нисходящей в направлении вращения активатора винтовой линии, а приемный и выходной его участки расположены тангенциально относительно активатора. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР о 711187, кл. С 23 G 3/00, 1978.

фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидродинамическая установка для жидкостной обработки деталей | 1978 |

|

SU711187A1 |

| Гидродинамическая установка для жидкостной обработки деталей | 1980 |

|

SU870503A2 |

| Установка для жидкостной обработки деталей | 1980 |

|

SU994064A2 |

| Гидродинамическая установка для жидкостной обработки деталей | 1978 |

|

SU679646A1 |

| Бункерное загрузочное устройство | 1977 |

|

SU680854A1 |

| Бункерное загрузочное устройство | 1976 |

|

SU610657A1 |

| Установка для жидкостнойОбРАбОТКи МЕлКиХ дЕТАлЕй | 1979 |

|

SU831868A1 |

| Бункерное загрузочное устройство | 1987 |

|

SU1537461A1 |

| Бункерное загрузочное устройство | 1977 |

|

SU617236A2 |

| Установка для жидкостной обработки деталей | 1977 |

|

SU633624A1 |

Авторы

Даты

1981-11-15—Публикация

1980-01-08—Подача